汽车转向拉杆随动臂的失效分析

刘溪清,龙志琴,郑素云,王孔龙

(北京汽车工程研究院,北京 101300)

汽车转向拉杆随动臂的失效分析

刘溪清,龙志琴,郑素云,王孔龙

(北京汽车工程研究院,北京 101300)

针对汽车转向拉杆随动臂在可靠性试验中出现的断裂失效,通过对焊接质量、断口金相及配合尺寸链的分析,查明了其失效原因,优化了结构,并对优化后的数据进行了安全系数校核及CAE应力云图分析。

汽车;转向拉杆随动臂;安全系数;CAE应力云图

1 转向拉杆随动臂简介

转向拉杆随动臂结构以其承载力大、可靠性高、结构简单等优点而广泛应用于安装循环球式转向器的车辆上,包括部分越野车、皮卡、客车和小货车等。常见的转向拉杆结构如图1所示,其中,循环球式转向器通过锥面花键与转向摇臂连接,带动转向摇臂左右摆动,转向摇臂带动中横拉杆运动,转向拉杆随动臂通过中横拉杆做跟随运动,中横拉杆两侧分别与左、右侧拉杆相连,侧拉杆则带动对应侧的转向节连带车轮实现转向。

图1 转向拉杆及转向拉杆随动臂结构示意图

转向拉杆作为重要的转向部件,它直接影响车辆操作稳定性和运行安全性。如图1所示,转向拉杆随动臂上的摆臂通过安装支架固定于车架或前悬架副车架上,在副车架上还有对应的限位结构,用以限制转向摆动角度。在转向拉杆运动过程中,转向拉杆随动臂用于保持转向操控的精准,同时负责承受转向阻力矩,还承受轮胎传递的路面冲击载荷,以减轻路面传递到方向盘上的振动和冲击。因此,转向拉杆随动臂应有足够的刚度、强度和疲劳寿命,它不仅影响整车的使用寿命和驾乘人员的生命安全,而且对车辆操作稳定性会产生很大影响,在严苛的路面条件下甚至会发生断裂风险。

转向拉杆随动臂通常由轴销、摆臂、固定支架及上下盖板和锁母等构成,轴销焊接在安装支架上,同时还焊接有上盖板,摆臂与轴销之间实现相对转动,在固定支架及上下盖板之间涂抹有足够的润滑脂并用锁母固定,防止摆臂与轴销出现相对窜动。该文通过对转向拉杆随动臂一例断裂失效现象的分析,优化其结构。

2 转向拉杆随动臂轴销断裂现象

某车型转向拉杆随动臂在道路试验过程中出现松旷、轴销断裂失效现象,断裂面如图2所示。

图2 转向拉杆随动臂轴销断口

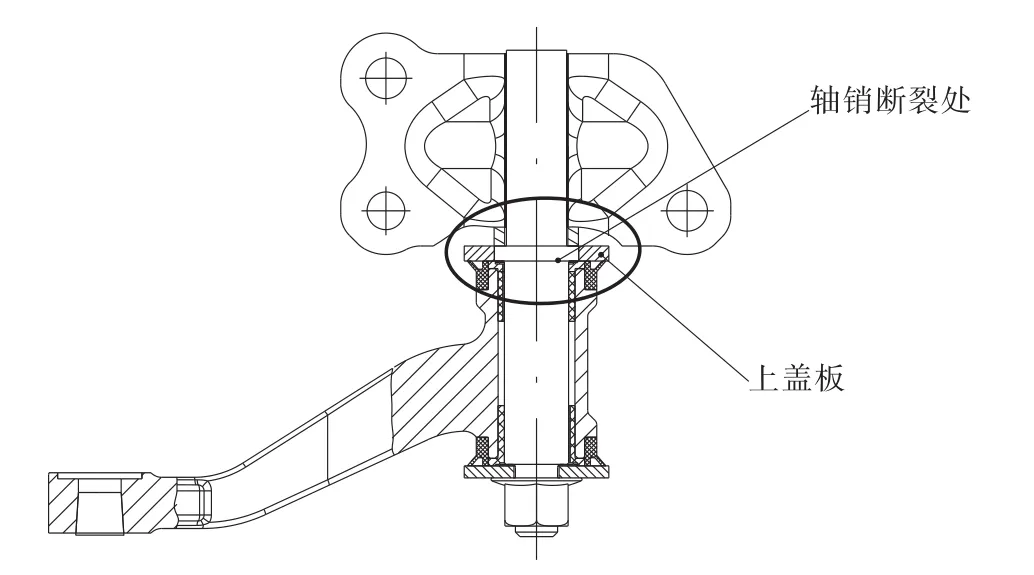

轴销在断裂失效之前先是出现松旷渗油,随后发生断裂失效。断口处于上盖板下方、摆臂上方(如图3所示)。这种断裂失效不仅会导致车辆转向性能丧失,同时会对驾驶员生命构成威胁。

3 问题分析

转向拉杆随动臂轴销材料一般采用40Cr钢(执行标准为GB/T3077),进行调质热处理,其硬度为HRC26-32,材料屈服强度为785MPa。下面对该随动臂结构分别进行安全系数计算和焊接质量分析。3.1 安全系数校核

图3 转向拉杆随动臂销轴断裂位置示意图

根据转向梯形特点,不考虑外界冲击载荷和焊接影响,转向拉杆随动臂所受最大载荷工况为:转向极限下,转向拉杆随动臂与车架上限位结构接触,且转向器输出扭矩达到最大。此时转向梯形夹角α= 30°,转向拉杆随动臂相关尺寸l1=126.3mm、l2= 18.7mm、l3=81.25mm。该车型转向器最大输出力矩为1053N·m。转向拉杆随动臂结构尺寸如图4所示,其中A-A为断裂危险截面。

图4 转向拉杆随动臂结构尺寸示意图

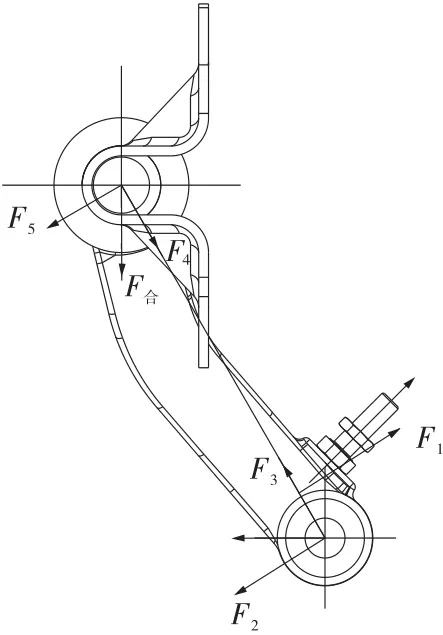

图5为转向梯形运动力学分析示意图,由图5得转向拉杆随动臂的受力分解图(如图6所示)。

由图5、图6可得:

图5 转向梯形运动力学分析示意图

图6 转向拉杆随动臂受力分解图

F1=F2+F5;F2l2=F5l1;F3=F4

其中:F1=8335N,F2=7260N,F3=4192 N,F4=4192N,F5=1075N,得:

F1、F2对危险截面A-A产生扭矩T1、T2,危险截面A-A的直径为21.3mm,F合对危险截面A-A产生扭矩M合。

断裂危险截面A-A的安全系数为:

综上所述,在不考虑外部冲击的工况下,转向拉杆随动臂的安全系数为1.9。相较于底盘零件2.5以上的安全冗余来说,其设计安全系数偏低。

通过CAE对轴销进行应力分析,结果如图7所示。从中可见,其最大应力也集中在断裂危险截面位置,为477.4MPa。

3.2焊接质量因素分析

转向拉杆随动臂轴销与安装支架采用电弧焊焊接在一起,出于密封性考虑,将上盖板也焊接在轴销上。为保证焊接质量,要求先焊接轴销与安装支架,再焊接上盖板,并要求连续焊接以消除焊接过程的热变形和热裂纹影响。焊接位置如图8所示。

从实际焊接效果来看,虽然图8中椭圆区域所示的轴销部位也有焊接,用于保证后续焊接工序的

图7 转向拉杆随动臂轴销应力云图(单位:MPa)

图8 转向拉杆随动臂轴销焊缝位置示意图

可靠性,但焊缝无法保持连续,在焊接完上盖板后,轴销的表面硬度明显降低,已不能达到HRC26-32的硬度要求。说明这样的焊接工艺设计不够合理,实际操作困难。

4 转向拉杆随动臂优化方案

为从设计上改善焊接后的表面硬度缺陷,提高转向拉杆随动臂轴销的设计安全系数,将轴销从目前的直杆式结构改为球头销与轴套配合结构,安装支架与轴套焊接,球头销可在轴套内自由转动,避免轴销焊接带来的缺陷。此外,球头销还具有轴向磨损间隙补偿、径向跳动量小、应力截面无突变、可充分减少应力集中现象等优点。改进后的转向拉杆随动臂结构如图9所示。

改进后的转向拉杆随动臂中,安装支架与轴套焊接在一起,球头销则与摆臂采用锥面结构配合,利用锁母进行固定,球头销与摆臂一起相对轴套转动,此时危险截面位置下降,同时通过增大该危险截面的尺寸进一步提高安全系数。通过计算校核,改进后轴销的最大应力σ=238MPa,安全系数n=3.3,满足理论安全系数要求。

图9 改进后的转向拉杆随动臂结构示意图

利用“12标准工况法”对改进后的转向拉杆随动臂进行CAE分析,分别校核轴销断裂的极限工况、转向摇臂位于0°位置但车辆分别承受横向2g冲击、0.4g制动转向及0.5g加速冲击等4种轴销受力最大的典型工况,并与改进前原轴销的应力进行对比,结果如图10~13所示。

图10 转向摇臂0°、整车2g横向冲击工况下的轴销应力对比(单位:MPa)

图11 转向摇臂0°、整车0.4g制动转向工况下的轴销应力对比(单位:MPa)

图12 转向摇臂0°、整车0.5g加速冲击工况下的轴销应力对比(单位:MPa)

图13 轴销断裂极限工况下的轴销应力对比(单位:MPa)

从图10~13可见:改进后轴销的最大应力仅221MPa,安全系数达3.6。

经过多次整车道路试验验证,按优化方案改进后,该车再未出现转向拉杆随动臂轴销断裂现象,证明安全系数可靠,改进效果满足使用要求。

5 结论

(1)结构设计中的焊缝位置选择对随动臂轴销的强度和疲劳寿命至关重要,焊缝微细裂纹、不合理的焊接位置、不合理的焊接方法在复杂、恶劣的车辆使用条件下易引起脆性断裂,焊缝应避开应力较大的部位。

(2)对于转向拉杆随动臂轴销结构的设计开发,综合考虑各种工况,为了保证其可靠性,理论计算和CAE分析的安全系数都应保证在3以上。该理论计算和CAE分析可拓展到整个转向拉杆总成。

(3)对于承受较大冲击载荷和复杂应力的轴销类零件,应避免在零件上进行焊接操作,以充分发挥40Cr材质的轴销类零件良好的韧性和刚性。

[1] 聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2004.

[2] 王友钧.汽车转向直拉杆设计分析[J].河南科技,2013 (13).

[3] 蔡维.一种新型汽车转向机构设计研究与仿真分析[D].重庆:重庆理工大学,2014.

[4] 孙营.重型商用车转向系统建模及整车动力学仿真研究[D].武汉:华中科技大学,2011.

[5] 杨国库.转向直拉杆强度计算方法[J].客车技术与研究,2011(5).

[6] 李渭军.SX6123GK93L02客车底盘转向拉杆疲劳分析[J].汽车实用技术,2011(4).

[7] 陆军.客车转向拉杆系统角传动比的分析和选择[J].客车技术与研究,2007(3).

[8] 丁大伟,徐学东,姜公锋,等.汽车转向拉杆断裂失效分析[J].失效分析与预防,2008(4).

[9] 卢柳林,冯继军,黄文长,等.汽车转向横拉杆失效原因分析[J].失效分析与预防,2011(4).

[10] 钟文.桂林大宇GL6120客车横拉杆断裂原因及改进建议[A].海南省公路学会2005年年会学术交流论文集[C].2005.

[11] 唐辉.重型汽车(8吨桥)转向横拉杆总成设计[J].才智,2009(1).

[12] 张亦良,姜公锋,徐学东,等.汽车转向横拉杆断裂失效分析[J].北京工业大学学报,2010,36(10).

[13] 张传业.某型载货汽车前桥横拉杆断裂失效模式分析[J].汽车实用技术,2012(6).

U463.41

A

1671-2668(2016)04-0008-04

2016-01-24