基于ICIDO的转向架装配仿真应用研究

毛斌+王守兵

摘 要:为实现在新产品开发过程中产品试制不再完全依赖于经验与试验、减少设计的盲目性及缩短试制周期等目标,目前大多数企业都开始利用仿真技术模拟实际装配操作。使用ICIDO软件对转向架装配仿真过程进行了应用分析研究。

关键词:转向架;装配仿真;ICIDO软件;齿轮箱

中图分类号:TP391.9 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.15.076

1 仿真概述

在轨道车辆高速、重载的大发展方向下,转向架作为车辆运行的关键部件,其制造工艺越来越复杂。传统的装配工艺是先凭借有经验的工艺员做好工艺规划,再由现场试制进行布局、工装等调整,降低操作工人的劳动强度。这种做法工作量巨大,耗时长,工艺规划的质量无法保证。而三维数字化虚拟装配不需要实际产品作支持,通过计算机对产品的可装配性、装配工艺的合理性、装配线的利用效率和人工装配操作的适用性等进行析、仿真,评价和优化产品装配模型,可以有效地帮助企业作出与装配相关的工程决策,达到提高装配质量和效率、降低生产成本以及优化产品性能等目的。

ICIDO是法国ESI集团为用户提供的虚拟现实解决方案和可视化设计制造决策平台(VDP)。其仿真特点是基于试验,可以实时进行仿真操作。本文主要使用软件的IDO:Package对象包模块、IDO:Ergonomics人机(车)工程模块、IDO:Behave部件行为活动模块对转向架总成装配工艺进行仿真。

2 转向架总成装配仿真过程

2.1 转向架产品装配顺序、路径规划

使用ICIDO仿真软件,导入产品及生产资源模型,结合工艺技术要求进行装配过程仿真,规划合理的产品装配顺序及装配路径,输出装配过程仿真视频和仿真结果文件。软件的实时仿真操作可以让工艺员对在仿真环境中产品的装配顺序及路径进行实时调整,能够针对实际装配过程提出合理的优化建议,减少现场工艺路径调整造成的时间浪费。

2.2 工艺装备及工具适应性仿真

工艺装备直接影响着产品的装配质量和操作的舒适性,仿真过程分析如下。

2.2.1 齿轮箱的定位

齿轮箱的定位是通过工装底部的支撑装置实现的,通过调整支撑装置的高度可控制齿轮箱的旋转角度。当齿轮箱向下旋转15°时,支撑装置的高度可通过IC.IDO的测量功能测得。当该尺寸齿轮箱旋转15°时,对应的支撑顶高度为142.90 mm。图1所示为支撑装置的高度。

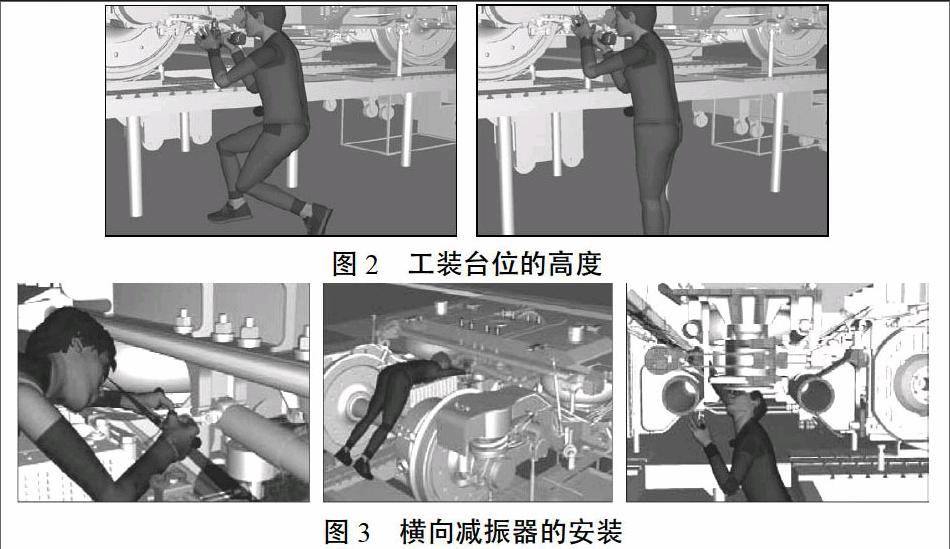

2.2.2 工装台位的高度

通过对不同位置操作人员的可达性、可视性、舒适性分析,对原有工装进行优化设计,建议调整工装台位高度。整体提升240 mm,可改善底部工位装配的舒适性和可视性。图2所示为工装台位的高度。

2.2.3 联轴节的安装

对于联轴节的安装,仿真分析了顶部工位可装配的最远端螺栓工装的可操作性。装配人员的手臂长度是影响该操作的主要因素,建议使用臂长较长或身材较高的工人完成该操作。

2.2.4 落车时横向减振器的安装

分析了转向架上部装配(需考虑车体底部对装配空间的影响)和转向架下部装配(需考虑转向架结构对操作空间、可视性及可达性的影响)的可行性,分析了装配位置的可达性和舒适性,并分析了工装的可达性和可操作空间。由于扭力扳手在下部操作时操作空间不大(螺帽侧可旋转空间为0°,螺母侧可旋转角度仅为6°),因此选择上部装配工位。由于电机顶部提供了支撑平面,选择在电机侧进行装配。装配时,装配员左手使用扭力扳手旋转螺母,可操作角度为44°;右手使用普通扳手固定螺帽。图3所示为横向减振器的安装。

3 结束语

使用装配仿真软件可以实现新产品组装前的装配工艺规划和分析、可装配性验证、装配过程演示、装配操作培训与指导等完整解决方案;可缩短生产周期,降低生产成本,减少返工、报废量,提高装配质量,同时,可提前获得部分工艺参数,为后期批量生产提出建议,将产生明显的直接经济效益。

参考文献

[1]佟立杰,刘春,郭希旺.DELMIA在某机尾椎装配仿真中的应用[J].沈阳航空工业学院学报,2009(04)

[2]刘光亮.面向动车组转向架虚拟装配的可视化技术研究与应用[D].大连:大连交通大学,2011.

〔编辑:刘晓芳〕