双转子压气机试验器转速数字给定方法研究

何 萍,杨 洲,刘世和

(中国航空动力机械研究所,湖南株洲,412002)

双转子压气机试验器转速数字给定方法研究

何萍,杨洲,刘世和

(中国航空动力机械研究所,湖南株洲,412002)

为满足双转子压气机的高、低压压气机的单独试验以及联合试验的要求,研究了一种基于Profibus-DP总线的双转子转速数字给定方法,该方法以西门子S7-300 PLC 为核心,应用现场总线Profibus-DP技术,以西门子WinCC为可视化监控软件,采用多圈绝对值旋转编码器数字给定方法,较好地实现了单转子转速给定控制和双转子转速的匹配给定控制功能。

双转子压气机试验器;转速数字给定;匹配控制;编码器

0 引言

随着航空发动机研制技术的不断发展,第三、四代航空发动机将使用高、低压双轴对转组合压气机(简称双转子压气机)。双转子压气机研制不仅需要进行高、低压压气机的单独试验,而且还需要进行双转子联合试验,因此就控制系统而言,需要具有对高、低压压气机的转速进行单独控制和联合匹配控制两种方式。

1 双转子压气机试验驱动系统以及转速控制要求

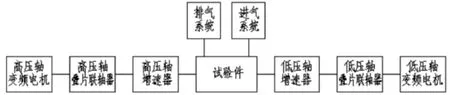

双转子压气机试验有两套驱动系统,采用变频调速系统控制。驱动系统图如图1所示。单转子试验时,由一套驱动系统驱动双转子压气机的高压压气机或低压压气机运转,另外一套驱动系统停用;双转子试验时,两套驱动系统同时工作,分别驱动双转子压气机的高压压气机和低压压气机,实现双机联合运转。

双转子压气机试验对转速联合匹配控制的要求如下:

(1)高、低压压气机的转速对应关系可以根据不同试验件需求进行调整;

(2)可实时对转速对应关系进行微调;

(3)可实现两套驱动系统的同步启动、停车;

(4)转速控制精度、动力升降速等运行参数不能低于单转子试验。

2 双转子压气机试验的转速控制策略

双转子压气机试验器要求转速稳态精度和动态性能高,匹配控制好。在单转子试验(高压压气机或低压压气机试验)时转速给定采用多圈绝对值旋转编码器(简称编码器)以通讯方式实现转速的数字给定;双转子试验时高压压气机转速给定与单转子试验一样,低压压气机的转速以高压压气机转速为基准按照拟合曲线的函数关系自动给定,在各个工作点可激活“微调”按钮,在高压转子转速给定不变的情况下,通过低压转子编码器对低压压气机的转速进行微调,因此对于不同的双转子压气机试验件只需要在人机界面上设定拟合曲线的函数系数即可实现自动匹配运行的功能,通过编码器微调达到精确匹配的效果。

3 双转子压气机试验器转速控制原理

压气机试验器需要获取等转速特性曲线以及捕捉喘振点,对动力系统的转速稳态精度和动态性能要求都很高,因此转速控制系统采用闭环控制方式。转速给定控制单元把给定转速传输给变频器,变频器采用编码器测速反馈实现转速闭环控制,通过改变电机的供电频率实现动力系统的调速。变频调速系统要满足高精度的转速控制性能,除合理选择变频电机、变频器、脉冲编码器外,转速给定精度也至关重要,为了实现转速的高精度和匹配控制功能,转速给定控制单元采用数字给定的方式。

4 双转子压气机试验器转速数字给定原理

图1 双转子压气机试验的驱动系统

双转子压气机试验器转速采用编码器进行数字给定,编码器带Profibus-DP总线接口,输出2进制编码,圈数多,每圈分辨率大,如PVM58N-011AGR0BN-1213编码器每圈分辨率为8192,连续4096圈,可提高系统转速精度。转速给定控制单元通过编码器、工控机、S7-300 PLC、变频器组成网络控制系统,以西门子S7-300 PLC 为核心,以现场总线Profibus-DP为主体,以西门子WinCC为可视化监控软件,采用全数字化的操控模式给定转速,以实现单转子转速给定控制和双转子转速匹配给定控制。操作员旋动编码器,PLC通过Profibus-DP读取编码器的给定值,然后经过程序换算成电机转速给定值,再通过Profibus-DP网络传送给变频器,作为转速给定。工控机作为人机接口界面,采用WinCC组态软件,通过Profibus-DP网络与PLC通讯,实现运行参数状态显示和参数设定的功能。

图2 单转子试验转速给定控制逻辑

5 转速给定控制单元组成

转速给定控制单元由PLC控制柜、工控机、编码器、温度传感器、按钮等组成,PLC控制柜主要由西门子的电源模块、S7-300型PLC、模拟量输入模块等组成,进气温度用于计算折算转速,按钮主要控制变频器的启动/停止/紧急停止等。

6 转速数字给定控制方法

6.1单转子试验转速数字给定控制方法

单转子试验时高压压气机或低压压气机的启动/停止/紧急停车操作在操纵台上由对应的按钮控制,对应的编码器用于转速给定。

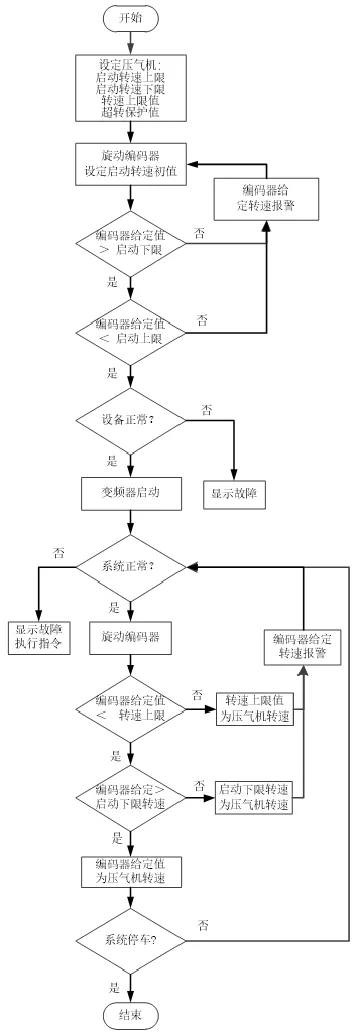

单转子试验转速给定控制逻辑见图2。首先根据试验件的需要在工控机上设定压气机启动转速的下限值/上限值、压气机的转速上限值/超转保护值。只有给定启动转速初值在启动转速的下限值及上限值之间,且变频电机的冷却风机、润滑泵等辅助设备工作正常后才能启动变频器;变频器工作过程中,转速给定控制单元实时监视系统的工作状态,包括相关联的辅助设备状态和变频器、变频电机的相关参数。如果系统正常,则把编码器的给定值、压气机启动转速下限值/转速上限值通过比较确定试验件转速,再换算成变频电机转速给定传输给变频器,转速给定控制单元可根据进气温度、变频电机脉冲编码器的测量值、增速比实时显示变频电机转速、试验件给定转速/实测转速/折算转速等。如果试验件实测转速>超转保护转速,转速给定控制单元控制变频器停止。如系统不正常则按照操作员指令动作。

6.2双转子试验转速数字给定控制方法

双转子试验时高压压气机转速给定控制逻辑同图2所示,低压压气机转速给定控制逻辑见图3。

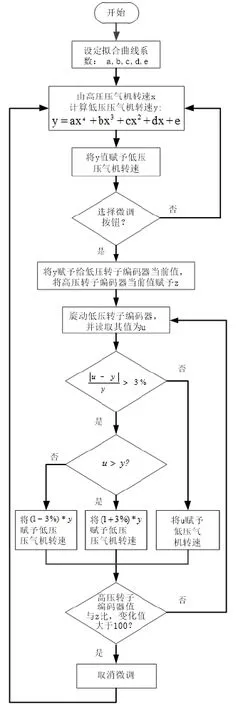

由于双转子的高压压气机和低压压气机转速没有固定的比例关系,为减轻劳动强度和方便控制,操作人员只需设定高压压气机的转速,低压压气机的转速给定依据拟合曲线的函数关系自动获得,还可以在各个工作点采用微调进行调整。拟合曲线可以根据具体压气机的要求采用多次函数,一般4次函数曲线能满足大部分的使用要求,以高压压气机转速为x轴,低压压气机转速为y轴做拟合曲线,确定y=ax4+bx3+cx2+dx+e的常数a、b、c、d、e,试验时高压压气机的转速给定同单转子试验转速给定,低压压气机的转速首先按照y=ax4+bx3+cx2+dx+e的函数关系匹配给定。按照函数关系匹配控制出现不完全吻合的情况时,可以激活“微调”按钮,在高压转子编码器给定不变的情况下,在一定范围内(软件可设定,比如3%)旋动低压轴转子编码器,单独微调低压压气机转速;在微调过程中,如检测到高压转子编码器变化值大于一定值(软件可设定,比如100r/min),则微调功能自动取消,恢复转速匹配控制。

图3 双转子试验低压压气机转速给定控制逻辑

双转子试验时,高压压气机、低压压气机的启动/停止/紧急停车都起作用,在转速匹配控制时只有高压转子的编码器起作用,在微调时通过低压转子的编码器实现。

双转子试验时首先根据试验件的需要在工控机上设定高压压气机启动转速的下限值/上限值、高/低压气机的转速上限值/超转保护值。只有高压压气机给定启动转速初值在启动转速的下限值及上限值之间,且高/低压润滑泵、变频电机的冷却风机等辅助设备工作正常后才能启动变频器;变频器工作过程中,转速给定控制单元实时监视系统的工作状态,以及相关联的辅助设备状态和高/低变频器、高/低变频电机的相关参数。如果系统正常,则把高压转子编码器的给定值、高压压气机启动转速下限值/转速上限值通过比较确定高压压气机转速,再换算成高压转子变频电机转速给定值传输给高压转子变频器,低压转子变频器转速按拟合曲线自动给定。如果高压压气机或低压压气机实测转速>相应的超转保护转速,转速给定控制单元控制变频器停止。如系统不正常则按照操作员指令动作。

7 转速给定控制单元人机界面设计

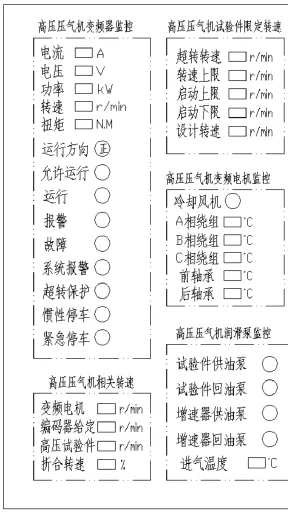

转速给定控制单元人机界面共设计了4个画面,分别为起始画面和高压压气机、低压压气机、双转子匹配试验操控画面。在起始画面中根据不同试验项目选择对应的试验操控画面,画面设计简明直观。高压压气机与低压压气机试验操控画面内容基本相似,双转子匹配试验操控画面基本上集成了高压压气机和低压压气机试验操控画面的功能,再增加函数系数给定窗口、“转速微调”按钮等功能。高压压气机试验操控画面如图4。

图4 高压压气机试验操控画面

8 结束语

转速数字给定方法已在单转子试验器上成功应用,双转子转速数字给定方法已通过模拟运行。实际应用表明,该方法设计合计,运行效果好,只要合理设计好拟合曲线函数系数,可以高、低压转子匹配运行良好,基本上不需要再做微调。采用多圈旋转编码器进行转速数字给定,响应速度快,给定精度高,提高了系统转速稳态精度,动态性能好,控制可靠。人机界面设计合理,操控性好。

[1]西门子(中国)有限公司自动化与驱动集团《SIMATIC WinCC速成手册》2000

[2]廖常初.PLC编程及应用 .北京,机械工业出版社,2009

[3]柴瑞娟,陈海霞. 西门子PLC 编程技术及工程应用.北京,机械工业出版社,2006

Research of the Speed Digital Given Method Based on Double Rotor Compressor Tester

He Ping,Yang Zhou,Liu Shihe

(China Aviation Powerplant Research Institute,Zhuzhou Hunan,China,412002)

In order to satisfy separate and double-joint trials for double rotor compressor’s high and low pressure rotor, we design a double rotor speed digital given method which based on the field bus Profibus-DP, this method considers Siemens S7-300 PLC as the core,field bus Profibus-DP as the main body and Siemens WinCC for visualization monitoring software,adopting multi turn absolute value rotary encoder digital given speed,it better realized the functions of single rotor speed given control and double rotor speed matching given control.

double rotor compressor tester;speed digital given;matching control;the encoder