锅炉增容改造方案及分析

马跃军

(渤天化工有限责任公司,天津 300480)

锅炉增容改造方案及分析

马跃军

(渤天化工有限责任公司,天津 300480)

渤天化工热电厂供汽能力在三期电站工程未投入使用之前,总的蒸汽负荷不能满足公司化工生产需要。为了尽快提高热电厂蒸汽的供应能力,在原来75 t锅炉上通过加大受热面等技术改造,使得每台锅炉蒸发量提高了20%。

锅炉增容;调整受热面;强度核算

1 前言

渤天化工有限责任公司热电分厂现有WGZ90/ 6.28-1型锅炉3台(即1#2#3#号炉),CG-75/6.28-MXF型锅炉2台 (即4#5#号炉),C12-60/10型汽轮发电机组1套,B6-60/10型汽轮发电机组3套。随着化工生产发展的需要和向化工小区供热的现状,分厂已经在2002年对1#2#3#号炉(原为WGZ 75/ 6.28-1)进行了增容改造,经过运行调试达到了预期效果。为了进一步满足生产扩建的需要,缓解冬季蒸汽供应紧张的局面,分厂提出对4#5#号炉再进行增容改造。CG-75/6.28-MXF型锅炉增容至90 t/h。

2 4#、5#锅炉增容改造技术分析

2.1锅炉参数及燃料

锅炉参数

锅炉额定蒸发量:D=75 t/h;

过热蒸汽压力:P=6.28 MPa;

过热蒸汽温度:t=450℃;

给水温度:t=104℃;

燃料:贫煤掺混石灰石。

原煤元素分析

Car=60.88Har=3.20Oar=3.51

Nar=0.92Sar=1.94Aar=28.56

Minh=1.44Vdaf=17.74

Qnet.ar=24 374 kJ/kg

t1=1 410℃;t2>1 500℃;t3>1 500℃

Car-收到基固定碳含量;Har-收到基氢含量;

Oar-收到基氧含量;Nar-收到基氮含量;

Sar-收到基硫含量;Aar-收到基灰含量;

Minh-收到基水分;Vdaf-收到基挥发分;

Qnet.ar-收到基低位发热量;

t1-煤的变形温度;t2-煤的软化温度;t3-煤的流动温度。

根据实际的炉前混合燃烧按原煤∶石灰石=85∶15。

2.24#、5#锅炉在90 t/h负荷下的热力计算及数据分析

锅炉一般都具有超额定负荷能力,但其裕度大小却和很多因素有关。不仅受燃料性质的影响,还受到锅炉各辅机设备等影响。对旋风炉而言,其负荷特性除与煤粉炉有相似之处外,由于其炉型结构和排渣方式不同,又有其自己的特点。若仅就燃烧设备本身而言,旋风炉超负荷运行的能力是比较强的,因为在一定范围内增大旋风炉的负荷,其炉内热强度及温度水平都会提高,有利于燃烧和流渣。此外,旋风炉的飞灰量较煤粉炉少,飞灰也比较细,其超负荷能力与煤粉炉不同,在很大程度上受到对流受热面磨损的限制。但是在其他方面旋风炉超负荷运行所受到的限制和煤粉炉是差不多的。

75 t/h立式旋风炉的设计裕度一般在5%~10%,也就是在80 t/h负荷左右,如果要进一步提高负荷就必须对影响锅炉出力的制约点进行改造。

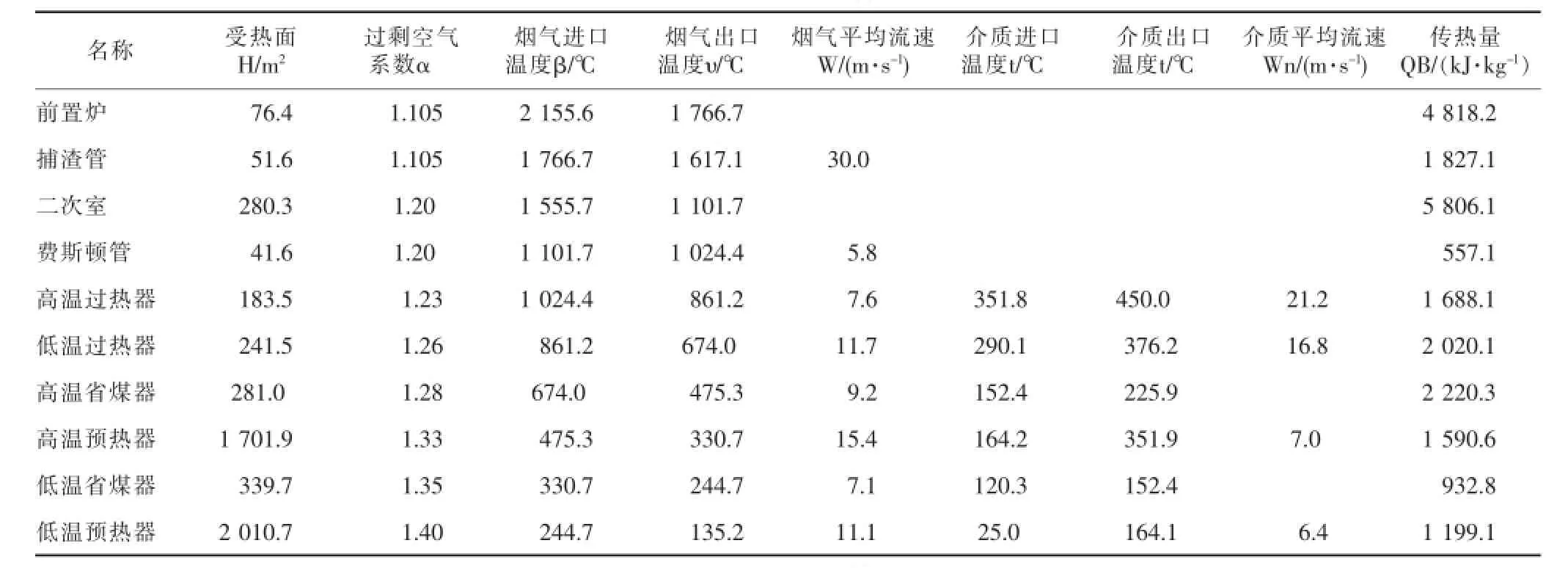

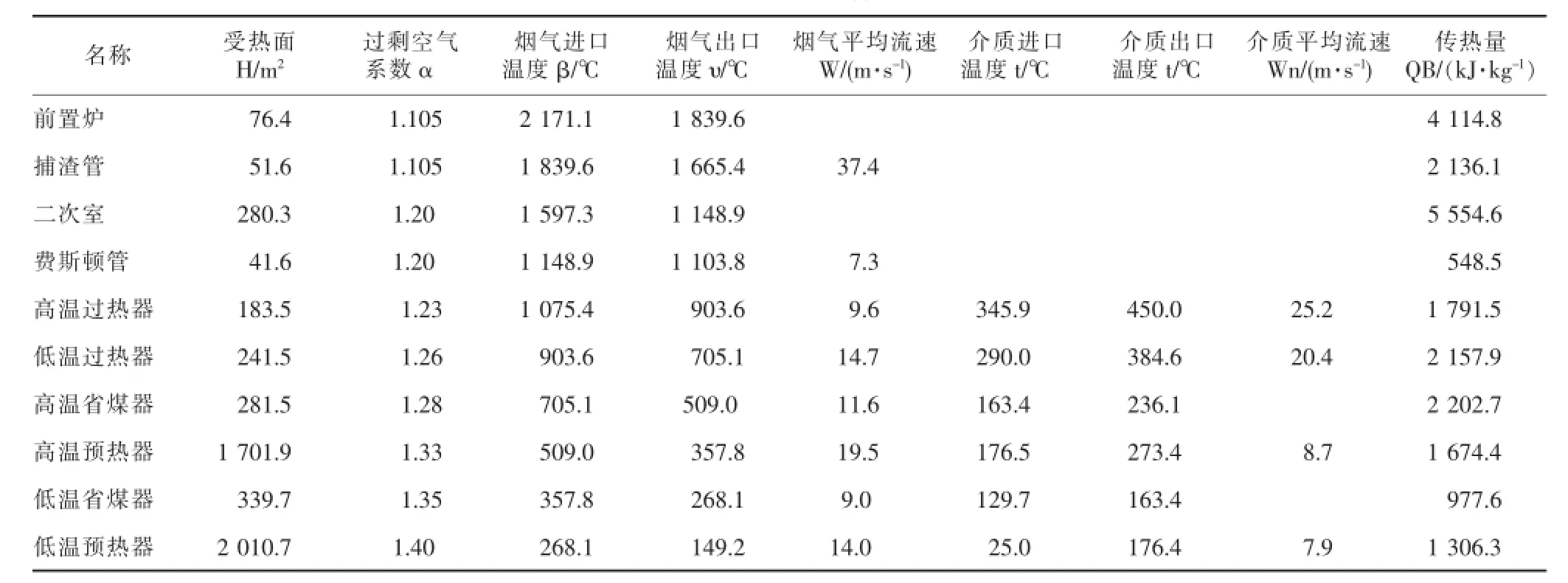

根据75 t/h锅炉的实际运行情况,在75 t/h和90 t/h负荷下,热力计算汇总表见表1和表2。

表1 D=75 t/h热力计算汇总表

表2 D=90 t/h热力计算汇总表

由上述热力计算可以得到以下结论。

(1)补渣管束平均流速较大,有可能造成渣井正压,需要增加通流面积。

(2)减温焓偏大,目前的减温器不能满足过热器温度控制的需要,需增加换热面积。

(3)蒸发受热面、预热受热面、过热受热面,基本能够达到D=90 t/h负荷的需要,而且3项分配比例合理。

2.3烟气阻力计算汇总对比及分析

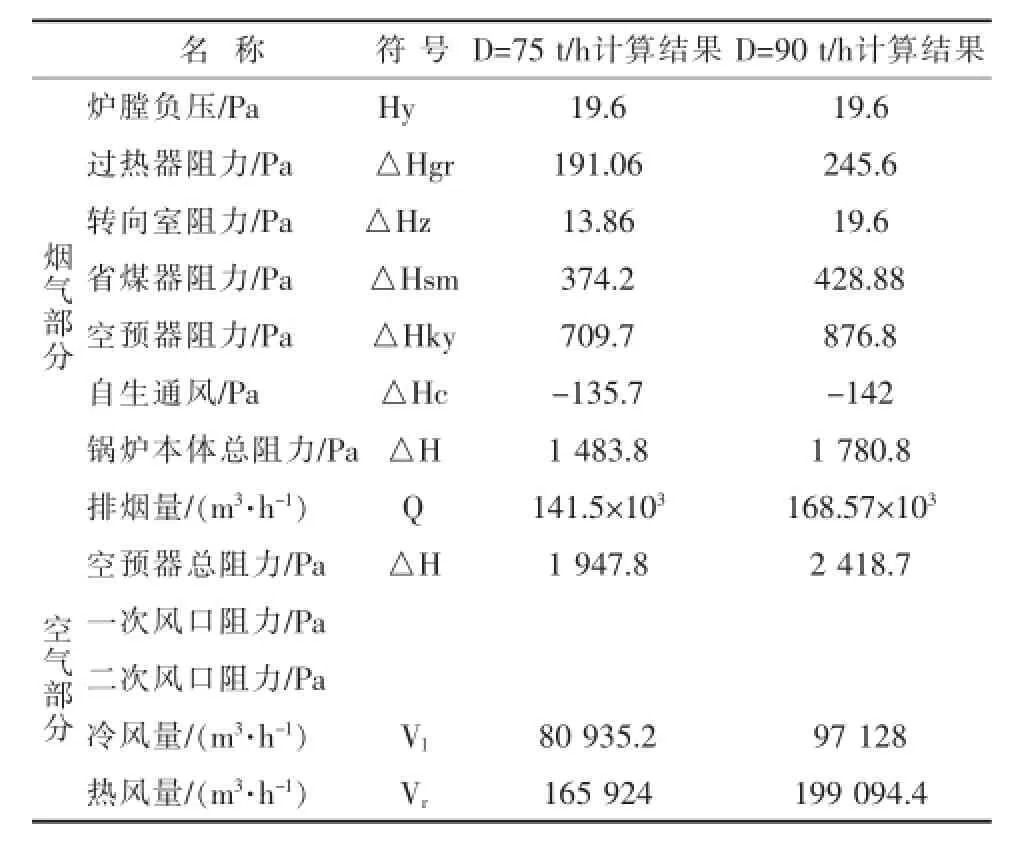

锅炉负荷由D=75 t/h增至D=90 t/h,送入的空气量和产生的烟气量都要增加,为验证原鼓风机和引风机能否适合,就必须进行阻力、烟气量和风量计算。烟气阻力汇总表见表3。(1)由于排烟量的增加,引风机需要改型更换。(2)鼓风机由于压头较低,不能满足二次风速的要求,需要改型更换。

2.4汽包、集箱强度计算及结论

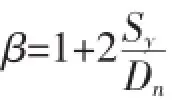

锅炉容量由D=75 t/h增至D=90 t/h,汽水阻力增加,在过热器出口压力仍为6.28 MPa的条件下,汽包承受的压力和温度就要提高,

2.4.1D=90 t/h负荷时锅筒筒体壁厚计算

表3 计算汇总

式中:P—计算压力(表压),7.49 MPa;

Dn—锅筒筒体内直径,1 600 mm;

Ømin—最小减弱系数,0.737;

[σ]—许用应力,190.74 MPa。

Sl=43.80 mm

锅筒最小需要壁厚:

Smin=Sl+C=43.80+4=47.80(mm)

式中:C—附加壁厚,4 mm;

锅筒实际壁厚:S=50 mm。

Sy锅筒筒体有效壁厚46 mm。

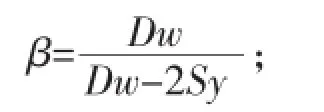

β=1.06

结论:S>Smin,β<1.2,锅炉增容至D=90 t/h时汽包体壁厚满足要求。

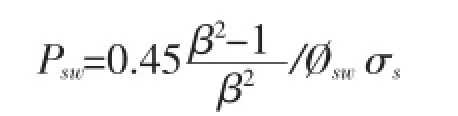

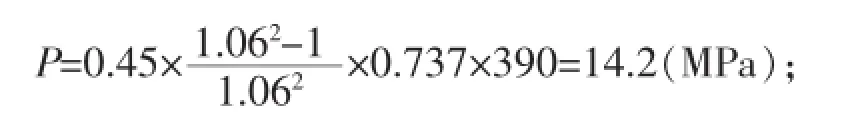

2.4.2D=90 t/h负荷时水压试验最高允许压力的计算

式中:φsw—水压试验时最小减弱系数,0.737;

σs—在20℃时材料的屈服极限,390 MPa;

水压试验压力(表压)Ps=1.25P=1.25×7.49= 9.36(MPa)结论:Psw>Ps锅炉在超压试验时满足要求。

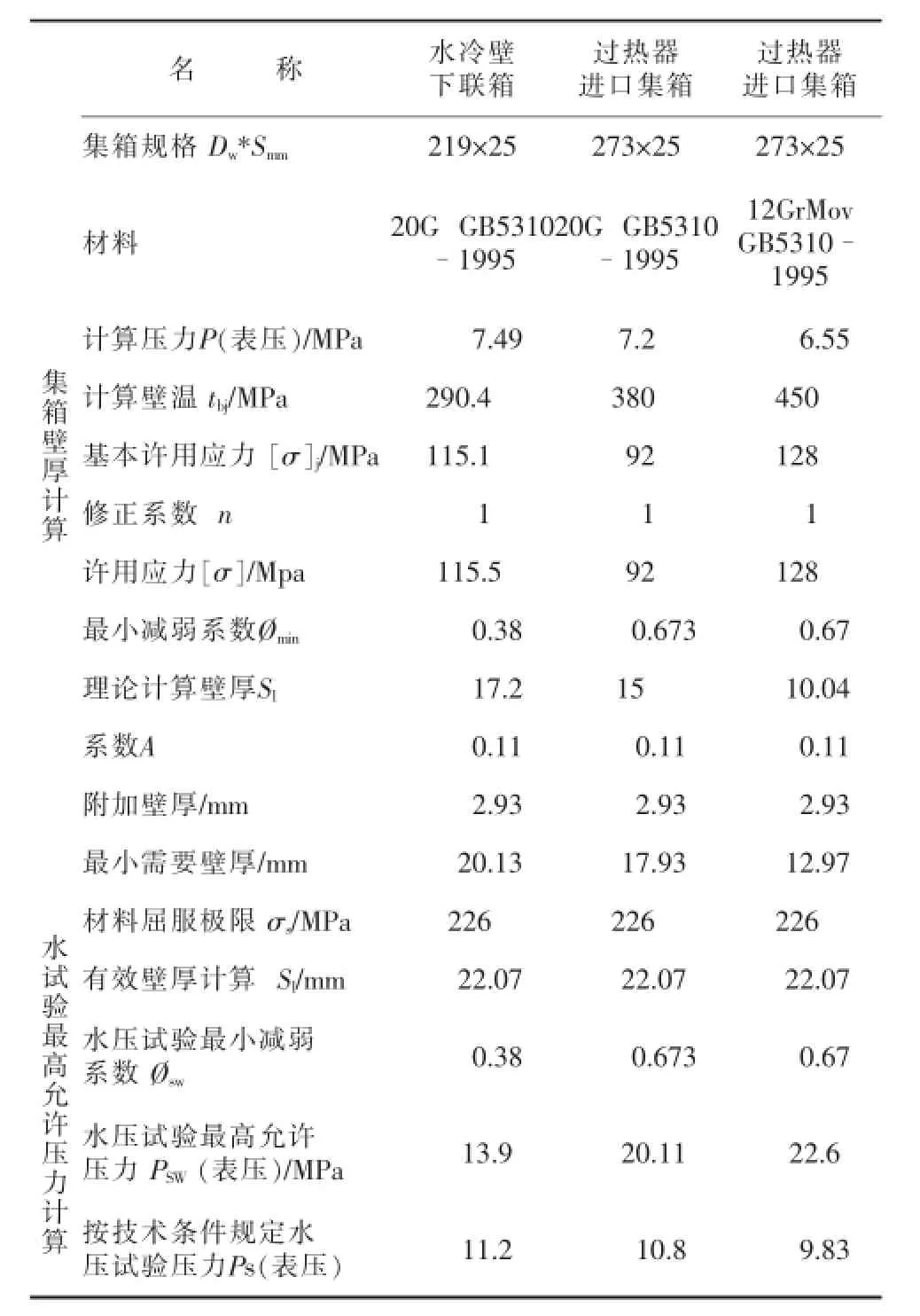

2.4.3D=90 t/h负荷时联箱强度计算及超水压试验(见表4)

结论:本表列各集箱均S>Smin;Psw>=Ps;[d]>=d;满足强度要求。

2.5汽包安全阀排放量计算及结论

2.5.1锅筒上装置的安全阀排汽能力

E1=CA(10.2P+1)k;

式中:C—安全阀排放系数,0.37;

A—安全阀排汽面积,1 608.5 mm2;

P—锅筒计算压力,6.91 MPa;

k—安全阀入口处蒸汽修正系数,1。

E=0.37×1 608.5×(10.2×6.91+1)×1=44 423.88(ks/h)

2.5.2过热器出口集箱安全阀排汽能力

E=CA(10.2P+1)k;

式中:C—安全阀排放系数,0.38;

A—安全阀排汽面积,2 513.27 mm2;

P—集箱计算压力,6.59 MPa;

K—安全阀入口处蒸汽修正系数,1。

表4 D=90 t/h负荷时联箱强度计算结果

E2=0.38×2 513.27×(10.2×6.59+1)×1

=50 883(ks/h)

安全阀排汽能力:E=E1+E2=44 423.88+50 883= 95 306.88(ks/h)

结论:由于安全阀排汽能力大于锅炉改造后的蒸发量90 t/h,所以安全阀不需要改动。

2.6制粉系统计算及结论

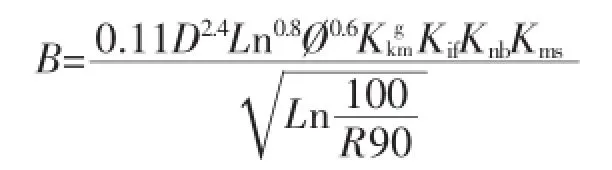

2.6.1球蘑机出力计算

式中:D—滚筒直径,2.5 m;

L—滚筒长度,3.9 m;

n—滚筒转速,20.63 r/min;

Ø—装球率,0.235;

Kgkm—燃料可磨系数,1.148;

Kif—球蘑机漏风修正系数,1;

Knb—护板形状修正系数,1;

Kms—护板磨损修正系数,0.9;

R90—煤粉细度,17%。

代入上面的公式计算得B=17.52 t/h

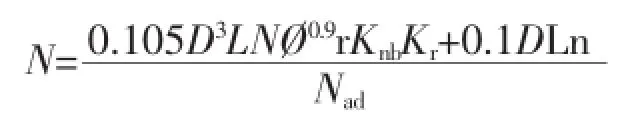

2.6.2磨煤机所需功率计算

式中:r—刚球堆积比重,4.9 t/m3;

Kr—燃料系数,0.95;

nad—传动效率,0.8。

其余参数上面已经给出,代入公式计算得N= 231(kW)

计算结果分析:球磨机制粉能力为17.52 t/h,大于90 t/h负荷所需的煤粉量14.2 t/h,球磨机能够满足改造后的需要。改造后,球磨机所需电功率为231kW,取k=1.2,所需的电动机最小功率为227.2 kW,原电动机功率为310 kW,满足需要。但是由于锅炉制粉系统漏风量较大,原粗粉分离器应改型。

3 4#、5#锅炉增容改造的主要部件

3.1前置室补渣管束及过度烟道

为了改善渣井环境,应降低补渣管束处的烟气速度增加燃烧行程,改善燃烧。将前置室的水冷壁管向上加长1 500 mm,补渣管束处过度烟道在将原来的四排补渣管改为五排的基础上,高度上相对增加240 mm,这样既适当增加了旋风炉和炉膛的受热面,也适当的增加了旋风筒的相对高度。改造后,在负荷D=90 t/h时补渣管束处的烟速已经降至27.8 m/s,过度烟道除了向上增加240 mm外,宽度增加了240 mm。

3.2二次室水冷壁、折烟角

二次室水冷壁保持不动,由于过度烟道尺寸发生变化,折烟角要做相应的改变,以保证燃烬室容积热强度和断面强度。

3.3减温器

本厂采用的减温器能力是按额定负荷时减温器的1.5倍进行设计的,正常的减温水流量应为额定蒸发量的15%~50%(即11.25~37.5 t/h),根据热力计算可知,75 t/h负荷时减温焓为90.8 kJ/kg,减温器的最大减温能力应为136.22 kJ/kg,而D=90 t/h负荷时,减温量为110.45 kJ/kg,减温器的减温能力是够的。但是,从以往的运行经验看,当煤质发生波动时,减温水在75 t/h负荷时有时已经在全开状态,所以减温器就必须更换。为了节约投资减少施工量,在减温器外筒体及进出气管不变的情况下,增加减温器冷却盘管的直径 (由12×3改为14×3)和盘管的形状,减温器的换热面积每台由2.2 m2增至4.18 m2。

3.4蒸汽分离装置

汽包内布置有直径为Ø315的10只右向旋分离器和6只左向旋分离器,每只旋风分离器的出力约为5.1 t/h,总出力约为81.6 t/h。显然若锅炉在90 t/h负荷时运行,旋风分离器的出力是不够的,但是,由于旋风分离器后另外附一些汽水分离设备,如清洁孔板、均汽板、挡板等,分离效果比较好,且经现场调试测得当锅炉在90 t/h负荷时,蒸汽品质并未恶化,高负荷仅仅只是在短时间运行,没有出现负荷波动较大的情况,所以蒸汽分离装置不做改动。

3.5燃烧器、二次风口

锅炉的负荷由75 t/h增加至90 t/h,煤量增加了2.3 t/h,输送煤粉的一次风量和风速就要增加,为了确保一次风在前置炉内形成易着火的闭式射流工况,同时保证一、二次风的合理比例,就要求对现有的喷燃器和二次风喷口进行改造。为了提高二次风速,把现在的2 mm×500 mm×190 mm改为2 mm× 450 mm×190 mm,同时二次风挡板改为耐热铸钢件。由于前置炉向上提1 500 mm,二次风口也相应的向上提了1 000 mm,着火段高度由原来的998 mm改为1 398 mm。

3.6制粉系统

现有的锅炉制粉系统是为75 t/g负荷配制的,从前面球蘑机出力校核计算可以看出,球蘑机的出力能够满足90 t/g负荷的需要,但是根据多年运行的经验看,当媒质较差或雨天煤较湿时,制粉就很难满足大负荷的要求,为此,把目前普通的WG-CB-3100粗粉分离器和T55-9-2150细粉分离器改为WL-CB-I多通道轴向型粗粉分离器和HW-GXB -I型高效细粉分离器,多通道轴向型粗粉分离器较普通型粗粉分离器增加了分离次数,减少了二次飞扬,能够把球磨机磨出的合格煤粉高比例的分离出来,减少了回粉量,既降低球磨机的电耗又提高了制粉的出力。HW-GXB-I型高效细粉分离器的作用是把粗粉分离器分离出来的合格煤粉从制粉系统的循环风煤混合物中分离出来,分离效率是91%,而普通的细粉分离器的分离效率只有75%~80%,这样,在很大程度上降低了三次风的带粉量,使更多的煤粉进入前置炉而不是二次室,延长了煤粉在炉内的燃烧行程,增加了煤的燃烬度,降低了飞灰含碳量和排烟温度,也减少了排粉机由于3次风含煤量较多造成的磨损,三次风带粉较多也影响到锅炉的效率和过热汽温,特别是在增容后,锅炉减温器的减温能力裕量减少,这也是细粉分离器改型的一个主要原因。

3.7鼓风机、引风机、排粉机

锅炉的鼓风机和引风机是由锅炉烟风阻力和风量、烟气量来决定的,原来锅炉的鼓风机G5-48-11N015D,风量88 633 m3/h,风压7 930 Pa;引风机Y4-73-11D018D,风量17 500 m3/h,风压2 810 Pa。以不能满足90 t/h负荷的需要,应重新选型。改造后的鼓风机型号为G4-60-16.5D,风量105 000 m3/h,风压10 000 Pa,引风机Y4-73-12NO19.5D,风量225 000 m3/h,风压3 300 Pa。根据风机的风量和风压重新选定电动机,鼓风机电动机为YKK400-4(IP44),功率为400 kW,引风机电动机为YKK400-6(IP54),功率为315 kW。

排粉机的选型是由制粉系统的通风量和阻力决定的,制粉系统的干燥剂量决定通风量,在计算干燥剂量时,现有设备在90 t/h负荷时仍有一定裕度,所以排粉机不变动。

3.8其他

在锅炉改造过程中,除上述主要项目外,还有一些杂项,例如:细粉分离器下粉管锁气器更换、三次风口由手动改为电动、一、二次风压表管改造等。

4 结论

增容后的每台锅炉提高出力15 t/h,改造后的锅炉各项参数和经济指标比改造前明显提高,吨蒸汽的人工费用、电耗、检修费用明显降低。

施工过程中,又有针对性的对送粉系统、热风系统进行了改造,提高了煤种的使用范围和燃烧的稳定性,并且解决了电站锅炉排烟温度高、热风温度高和主汽温度高的“三高”难题,通过这次改造缓解了热电分厂蒸汽供应紧张的局面,并且锅炉的热效率也提高了1.5%以上。

LG化学近期宣布未来将更注重高附加值石化产品

LG化学于上周日宣布今后公司的基础材料业务将聚焦于高附加值石化产品方面,以应对日益凸显的供大于求现象。

在经历了原材料降价风波之后,韩国的石化产业呈现出了一股瞬时热潮。LG化学基础材料业务负责人SonOk-dong在接受采访时表示:“未来的一切都是不确定的,因此我们要未雨绸缪,走在别人的前面,尽我们的所能来为企业夯实基础,从容应对前方的艰难险阻。”

LG计划将石化产品销售额从目前的3万亿韩元提升至2020年的7万亿韩元,这些产品包括茂金属聚烯烃、丙烯腈、丁二烯和苯乙烯、工程塑料以及环保合成橡胶等。为此,截至2018年公司将累计投资4 000亿韩元用以提振合成树脂生产。同时LG正积极寻求与各大技术公司展开合作,以增强其工程塑料业务的竞争力。

此外,LG还宣布将提高包括乙烯和丙烯在内的现行产品价格竞争力。比方说,公司正试图扩大乙烯的生产以支援其高附加值石化产品业务。目前,LG的乙烯产能为220万t/a。

多措施降本增效上海氯碱化工上半年扭亏为盈

上海氯碱化工股份有限公司近日晚间发布2016年半年报,公司2016年1-6月实现营业收入31.19亿元,同比下降1.65%,归属于上市公司股东的净利润1 233万元,同比增长125.36%。

氯碱化工于2015年度报告中披露预计2016年实现营业收入61.21亿元,报告期内,公司已实现营业收入31.19亿元,完成年度预算的51%。

氯碱化工表示,上半年公司实现盈利的主要原因有:(1)优化生产运营。严控物耗能耗,加强管理,减少生产波动,确保装置高负荷稳定运行。(2)优化销售结构。按照效益优先原则,优化烧碱等产品的区域市场平衡;强化差异化营销,抓住机遇,扩大糊状树脂的营销。(3)降本增效,严控三项费用。公司通过加强管理、完善财务制度等手段,上半年三项费用比去年同期下降32%。

Scheme and analysis about retrofit capacities of boilers

MA Yue-jun

(Botian Chemical Co.,Ltd.,Tianjin 300480,China)

Before three phase power station engineering were put into use of Botian chemical pyroelectricity plant,the total steam load can’t meet the needs of the company’s chemical production.In order to improve the steam supply of thermal power plant as soon as possible.It makes each boiler capacity increased 20%by the technical transformation of increased the heating surface in the original 75 t boiler.

boiler capacity expansion;adjust the heating surface;intensity calculation

TQ083+.3

B

1009-1785(2016)08-0038-05

2016-07-22