某型柴油机台架扭转振动问题实验研究

杨 震,雷俊松,周瑞平

某型柴油机台架扭转振动问题实验研究

杨 震,雷俊松,周瑞平

(武汉理工大学,武汉 430063)

以某型柴油机台架为研究对象,开展柴油机台架扭振理论计算及试验研究,获取柴油机扭振特性,对厂家所提供的当量参数进行校核并通过实验验证。对台架轴系中所使用的双排或多排橡胶高弹性连轴器的扭振模型简化方法进行理论和实验的对比,提出了简化方法建议。对该实验台架的扭转振动特性进行了详细的理论研究并通过实验验证了理论研究的正确性,同时提出了针对于该实验台架的扭转振动共振问题规避措施的建议。

扭转振动 曲轴刚度 实验台架 共振 固有频率

0 引言

船舶柴油机作为船舶推进轴系扭转振动的主要激励源之一,当发生扭转振动问题时其曲轴往往也是最容易遭到破坏的部分之一。针对于研究过程中所遇到的理论模型不能正确反映实际系统问题、高弹性联轴器不同简化方法对理论计算的影响、扭振共振点规避等问题,分别进行了柴油机台架拆除高弹性联轴器及后续系统部分后的单机试验、柴油机通过联轴器带水力测功机的系统实验以及更换硅油减振器等试验,通过对实验结果和理论计算结果的对比分析对相关问题作了相关处理或给出建议。本文对于柴油机厂家的新产品开发和船舶推进轴系的设计都具有一定的参考价值。

1 柴油机当量参数验证

在柴油机推进系统扭转振动研究中,柴油机曲轴是极为重要的一部分。按照各大船级社规范所提供的扭转振动模型简化原则,一般将曲轴简化成由曲柄销、曲柄臂、主轴颈、平衡块以及相应的活塞连杆惯量组成的集中质量点,以两个集中质量点间的刚度作为柴油机单位曲柄的刚度。当量模型转化过程中集中质量惯量值比较容易获得,但是单位曲柄刚度值计算较为麻烦,但研究表明其对扭转振动理论计算结果有较大影响。目前,我国有很多厂家均采用经验公式方法,根据单位曲柄的尺寸以及材料属性,按经验公式计算得到单位曲柄刚度值。国外的大型柴油机厂商在求解单位曲柄的扭转刚度值上技术较为成熟,结果也较为准确,根据其计算结果所计算出的柴油机扭转振动固有频率与实测固有频率十分接近,但相关计算方法的资料却很难获得[2]。

该台架柴油机为8缸直列4冲程柴油机,额定功率1470 kW,额定转速1000 r/min。厂家所给出的单位曲柄刚度为38.133 MNm/rad,系统由柴油机、高弹性联轴器以及水力测功机组成。系统脱排时对之进行当量参数简化,简化模型如图1所示。理论计算的柴油机系统扭转振动自由振动计算结果如表1所示。

计算完成后即对柴油机系统进行了脱排状态(即将高弹性联轴器与飞轮之间的连接螺栓拆下,柴油机运转过程中高弹性联轴器及其连接的系统不再跟随运转)下的实际扭振测量,实测时在柴油机自由端布置测点,整个测试过程按照柴油机推进特性进行,在全转速范围内按20r/min的转速间隔进行扫频测量。通过对柴油机通过实测数据与理论计算数据的对比验证厂家所给的当量参数是否与实际系统相符。

实测的一阶3.5谐次1042.49 r/min、4谐次903.95 r/min、4.5谐次798.74 r/min、5.5谐次670.87 r/min、6谐次608.8 r/min、6.5谐次562.44 r/min和8谐次460.63 r/min等转速点均检测到明显共振,其中4谐次、8谐次为主谐次,测得共振点所对应固有频率分别为60.26 Hz和61.42 Hz,而计算所得的一阶固有频率高达91.82 Hz,测试结果与计算结果的误差高达51%,远大于规范所要求的误差范围5%。考虑到在扭转振动模型简化过程中惯量值比较容易获得,其误差值不会很大,因此考虑柴油机单位曲柄刚度存在偏差对系统理论计算结果产生了影响,需对柴油机曲轴刚度进行修正。

根据厂家提供的曲轴图纸,利用有限元方法对曲轴单位曲柄刚度进行了重新校核计算。计算过程中以单位曲柄半拐为研究对象,半拐左侧主轴颈端面完全约束,曲柄销中部完全自由并施加一定大小的扭矩,边界条件施加模型如图2所示[2]。将施加的扭矩值除以计算得到的扭转角度,得到两倍的单位曲柄扭转刚度K为52.55 Nm/rad,因此得到单位曲柄刚度值为 26.275 MNm/rad。将结果重新代回简化的系统扭转振动模型中进行自由振动计算,得到模型修正后的系统前五阶固有频率,如表2所示。

根据结果可以看出,修正后的理论模型一阶固有频率为59.49 Hz,这与实测的系统固有频率平均误差降到了2.21%左右,基本与实测结果一致,且根据修正后的系统模型计算得到的曲轴应力均有较大降低。这说明修正的曲轴刚度是正确可信且能够正确反映实际系统模型的。后续的试验结果也将对此作进一步的验证。

2 高弹性联轴器的简化

柴油机单机试验完成后即对整个台架轴系进行分析。台架柴油机通过一个双排橡胶高弹性联轴器连接水力测功机。该实验台架所使用的高弹性联轴器为双排橡胶高弹性联轴器,实物如图2所示,其在主动元件和被动元件之间有两层橡胶元件,即相当于将两个单排橡胶联轴器串联使用。这样,在对系统进行扭振模型简化过程中又出现了高弹性联轴器如何简化的问题。

目前,国内一些厂家在进行船舶轴系扭转振动理论计算过程中对该类双排或多排高弹性联轴器的扭振模型简化主要有两种方法:一种是按单排的方法来进行简化,即将两排高弹性橡胶简化成一个弹性部分,中间连接件的惯量均分到主从动件惯量上,其刚度按串联计算,简化模型如图3所示;另一种是将双排高弹性橡胶化成两个弹性元件,即按照两个单排联轴器串联的方法简化,简化模型如图4所示。

该实验台架的初始扭振理论计算报告由高弹性联轴器厂家提供。根据厂家所给的资料,其将所使用的双排橡胶高弹性联轴器按如图3所示模型简化。系统自由振动计算结果如图5所示。

在现场对整个台架进行了合排状态(即柴油机通过橡胶高弹性联轴器带动水力测功机运转)的扭转振动实际测量。测量过程按柴油机推进特性进行,测点仍然布置在柴油机自由端。测试结果显示,柴油机台架系统在3.5谐次1021.26r/min、4谐次906.9r/min、4.5谐次808.36r/min、5.5谐次656.77r/min、6谐次606.75r/min、6.5谐次560.17r/min、8谐次451.14r/min等转速点处产生明显共振现象。考虑4谐次和8谐次为主谐次,利用其计算系统实际固有频率为60Hz左右,这与系统理论计算二阶频率50.79Hz之间相差18%以上。而当将所使用的双排橡胶高弹性联轴器按图4所示的简化方法进行简化时,代入系统中进行自由振动计算,计算所得系统自由振动计算结果如图6所示。

可以看出,与上述的双排橡胶高弹性联轴器按图3所示方法简化进行计算的结果相比,后者出现了第3阶固有频率61.73 Hz,将之与实测结果进行对比,发现其平均相对误差只有2.27%左右,两者基本吻合。这说明实际系统的的固有频率实际为理论计算中的3阶固有频率61.73 Hz,反映了在诸如此类双排或多排橡胶高弹性联轴器按照图3所示的方法对其进行扭转振动模型简化是存在较大问题的。另外,对系统整体轴系的分析结果也说明了上文中对柴油机曲轴单位曲柄的刚度修正结果是正确可靠的。

3 减振与避振措施研究

由上述两次测试结果可知,该柴油机在柴油机常用转速范围内出现了明显共振,且4谐次共振点在落在900 r/min ~910 r/min,为主谐次共振,该共振点处于柴油机转速0.8 ~-1.0N区域,按照CCS《钢质海船入级规范》要求需采取措施将共振点调开。且其幅值达到0.3481°,以此计算的其曲轴扭振应力达到了31.37 MPa,大于许用值21.29 MPa。因此柴油机轴系是不能满足规范要求的。需要采取措施将共振转速调开至柴油机常用转速范围以外[3]。

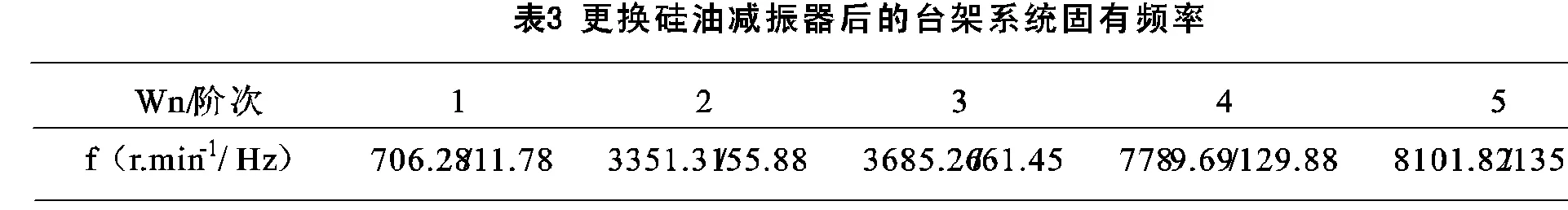

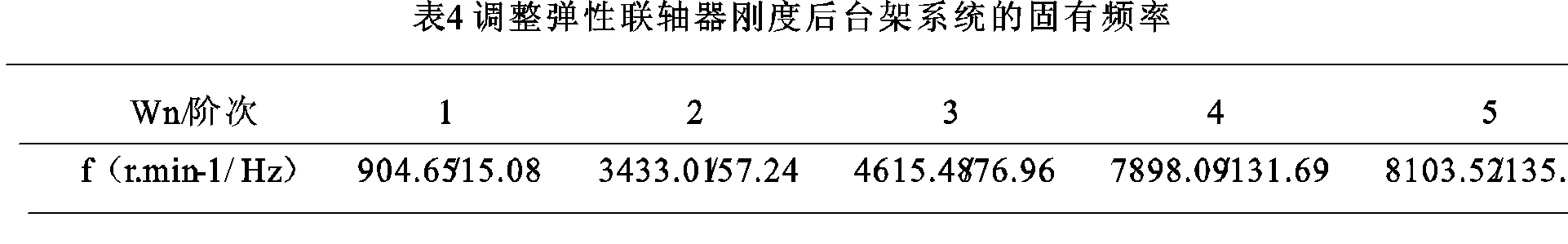

将本实验台架的硅油减振器更换为另一款同类型的减振器,其壳体惯量由0.74 kgm2 增加到1.83 kgm2,惯性环惯量由1.297 kgm2增加到2.115 kgm2,阻尼也有较大增加[4]。由此重新建立柴油机系统扭转振动模型,计算其自由振动前五阶固有频率如表3所示。 可以看出,在硅油减振器参数改变超过50%的情况下对系统固有频率改变却不是很明显,更换减振器后系统3阶固有频率改变不足0.5%。实测结果跟理论结果一致,在更换硅油减振器后,测得柴油机台架系统在3.5谐次1011.42r/min、4谐次909.21r/min、4.5谐次798.14r/min、5.5谐次649.95r/min、6谐次609.65r/min、6.5谐次554.42r/min、8谐次456.79r/min等转速点处出现明显共振情况,且主谐次4谐次共振点仍落在900 r/min ~910 r/min内,更换硅油减振器所带来的影响并不明显。因此,在本实验台架系统中,想要通过改变硅油减振器参数来实现将共振点调开是困难的。由于硅油减振器及飞轮惯量调整对系统频率改变量不是很明显,故只能通过调整高弹性联轴器的刚度来达到调开共振点的目的。当调整高弹性联轴器单排的刚度到360 kNm/rad,通过计算得到此时系统的固有频率如表4所示。

可以看出,此时系统3阶4谐次的共振转速将提高至76.96 Hz,对应柴油机转速为153.9 r/min,可成功的将主谐次共振点调节至柴油机的常用转速之外,从而达到共振点规避的目的。

4 结论与建议

针对于国内目前对单位曲柄刚度计算误差较大的问题,采取在柴油机脱排运行时进行扭振实测验证的方法进行数据校核将是一种比较直接的提高数据可靠性的途径。

Spring comes earlier and rapidly gets warm, less rain in summer and longer autumn.

无论是试验台架还是实船中在进行轴系设计时,对于双排或多排橡胶联轴器的扭转振动模型简化时建议根据高弹性联轴器实际情况采用与联轴器结构相同的当量模型简化方法进行简化,尽量避免理论计算时漏掉系统实际固有频率的情况发生,提高理论模型与实际系统的吻合度。对于本实验台架,适当提高高弹性联轴器刚度或更换更高刚度的簧片联轴器或盖斯林格联轴器即可达到将系统共振点调开的目的。对于后续柴油机则可适当提高柴油机曲轴刚度,同时配以适当的减振器来将柴油机单机轴系扭振固有频率调开。

[1] Lech Murawski,Adam Charchalis. Simplified method of torsional vibration calculation of marine power transmission system[J]. Marine Structures, 2014.

[2] 朱俊飞,周瑞平,林雨,祁超,孙猛. 柴油机单位曲柄扭转刚度有限元计算法研究[J]. 柴油机, 2013,03:37-43.

[3] CCS. 钢质海船入级规范[s]第3篇: 轮机3-220.

[4] 汪萌生. 柴油机硅油减振器实际工作过程的扭振仿真计算研究[J]. 内燃机, 2012, 05:11-15.

Experimental Study on Torsional Vibration Problems of Diesel Engine’s Test Bench

Yang Zhen, Lei Junsong, Zhou Ruiping

(Wuhan University of Technology, Wuhan 430063, China)

TK421

A

1003-4862(2016)05-0077-04

2016-04-09

科技部2013年专项-船舶柴电混合动力系统关键技术开发(2014BAG04B02)

杨震(1994-),男。研究方向:船舶动力装置性能分析及振动噪声控制。

雷俊松(1989-),男,硕士研究生。研究方向:船舶动力装置性能分析及振动噪声控制。