Atkinson循环发动机进气系统匹配优化模拟与试验

秦 静,张泰钰,裴毅强,任 源,李 翔,王同金

Atkinson循环发动机进气系统匹配优化模拟与试验

秦 静1,2,张泰钰1,裴毅强2,任 源2,李 翔2,王同金2

(1. 天津大学内燃机研究所,天津300072;2. 天津大学内燃机燃烧学国家重点实验室,天津 300072)

运用GT-Power建立发动机计算模型,研究气门型线、进气歧管形式对1.5,L Atkinson循环发动机经济性和动力性的影响;运用CFD软件AVL-Fire对不同燃烧室形式下的燃烧过程进行模拟研究,并通过台架试验数据进行验证.研究结果表明:最佳进气持续期为240°,CA,气门最大升程为8,mm.此时,长度为300,mm的侧面进气的进气歧管与改进的燃烧室匹配,在研究转速范围内,最低油耗比原机降低了7.23~8.31,g/(kW·h),且低油耗区范围明显扩大;长度为100,mm的中间进气形式歧管的最低油耗比原机降低了6.21~9.19,g/(kW·h),低油耗区范围也有明显扩大;两种形式的进气歧管皆可以满足降低油耗的需求,需根据发动机实际布置情况进行选择.

Atkinson循环;气门型线;进气歧管;燃烧室形式

传统汽油机利用节气门控制负荷,在城市路况下进气节流损失严重,泵气损失较大,导致油耗增加[1-2].利用进气门晚关技术实现Atkinson循环并控制发动负荷,在节气门全开状态下即可达到所需负荷的控制,减少了泵气损失和压缩功,提高发动机热效率,进而降低燃油消耗率[3-6].由于进气门晚关的原因,在进气与压缩冲程之间存在一个混合气回流到进气歧管的过程,使Atkinson循环发动机在动力性与燃油经济性方面产生不可避免的矛盾.目前大多数的研究是将Otto循环发动机直接改为Atkinson循环发动机,使得膨胀比大于压缩比,从而提高热效率,同时再通过增大几何压缩比来弥补有效压缩比的降低,进而保证发动机扭矩下降不大[7-9].研究表明,进气空气动力学对缸内气流运动及混合气形成有较大影响,对于改善燃烧有很大的作用[10].进气歧管长度增加,会导致进气过程中管路弯道增多,增加局部流动阻力;进气歧管长度减少,有利于提高高转速充量系数,而且减少进气阻力,有利于提高燃油经济性,但是过度缩短也会造成进气回流,导致充量系数下降.此外,燃烧室形状对挤流的形成和燃烧过程有着重要影响[11].减小面容比,使得燃烧室结构更加紧凑,缩短火焰传播距离,减轻爆燃倾向;活塞顶面在压缩过程中对气流的挤压作用会影响点火时刻的湍动能进而对燃烧产生较大影响.因此可以在不改变原机几何压缩比的情况下,通过不同的气门型线、进气歧管形式以及燃烧室形式的相互匹配,有效改善缸内气流运动,在保证扭矩满足需求的情况下最大程度降低发动机的比油耗.前期研究表明,Atkinson循环发动机中进气定时、点火提前角对发动机的性能有较为明显的影响,而对于排气定时标定较合理的发动机,用推迟排气门开启时刻的措施来增大膨胀比,进而改善发动机油耗效果并不明显[9].

笔者在一台混合动力车用1.5,L自然吸气Atkinson循环汽油发动机上,通过调整进气定时与点火提前角控制负荷,保证发动机动力输出前提下,研究进气系统对发动机常用工况下经济性的影响,并且降低研究转速范围内的比油耗,得出结论,为Atkinson循环汽油发动机的应用研究提供依据.

1 气门型线优化设计

本文采用一维模拟软件GT-Power建立与试验台架一致的仿真模型,模型主要由进气系统、发动机及排气系统等部分组成.模型中进排气管道系统运用三维数模通过GT-GEM3D直接转换而成,保证了与实际发动机结构尺寸之间的一致性;燃烧放热模型采用SITurb预测燃烧模型,并利用试验数据进行爆震判定的标定,缸内传热模型采用WoschniGT模型.通过调整进气定时与点火提前角获得发动机最低比油耗.根据发动机试验数据对所建模型进行验证校准,结果如图1所示,发动机基本参数如表1所示.

图1 全负荷比油耗、扭矩模拟与试验值对比

Fig.1Comparison of full load torque and fuel con sump-tion between simulation and experiment

为进行燃烧预测,模拟中的爆震识别以最大压升率和KI(knock idensity)值双重标准来限定.GT-Power中KI值是基于Douaud和Eyzat公式计算的诱导时间积分计算的,当≥1时,则认为爆燃发生[12].KI值的相关计算公式为

(1)

(2)

式中:为诱导时间;为的调整因子;ON为燃料辛烷值;为即时缸压;u为瞬时未燃气体温度;为诱导时间积分;thkn为爆燃开始时的曲轴转角;IVC为进气门关闭时刻;为KI乘子;ƒuc为爆燃时未燃混合气的百分比;TDC为燃烧室容积;I为爆燃开始时的气体体积;a为活化温度;为当量燃空比;avg为平均诱导时间积分.通过试验数据结合模拟计算得出爆震识别边界条件为:KI值最大不超过15,最大压升率不超过0.3(MPa/°,CA).

表1 发动机基本参数

Tab.1 Engine specifications

从图1中看到,原机全负荷比油耗、扭矩模拟与试验值相吻合,最大偏差均不超过3%,,可以利用该模型进行发动机的性能预测及气门型线与进气歧管关键参数的优化设计.

本文对不同气门型线和进气歧管形式的发动机动力性和经济性进行了模拟研究;以进气门升程1,mm时对应的曲轴转角为进气开始与关闭时刻,原机进气持续期为240°,CA,气门最大升程为9.5,mm.模拟研究匹配方案如表2所示.图2为进气门型线,图3为原机进气歧管与另外3种方案的进气歧管.除此以外,本文又在原机进气歧管的基础上加长,定义为方案4,长度为450,mm;原机进气歧管采取侧面进气,长度为400,mm;方案1、方案2也采取侧面进气,长度不同;方案3采用中间进气形式,受发动机本身结构限制,歧管长度为100,mm.图4(a)为原机进气歧管与燃烧室配合关系,图4(b)为方案3与燃烧室配合关系.

表2 一维与三维模拟计算匹配方案

Tab.2 Computation of 1D and 3D scheme

(a)进气持续期均为240°,CA,不同气门升程的气门型线

(b)气门升程均为8.0,mm,不同进气持续期的气门型线

图2 进气门型线

Fig.2 Intake valve profile

(a)原机(进气歧管400,mm) (b)方案1(进气歧管300,mm)

(c)方案2(进气歧管200,mm) (d)方案3(进气歧管100,mm)

图3 进气歧管模型

Fig.3 Intake manifold model

(a)原机进气歧管与燃烧室配合关系

(b)方案3与燃烧室配合关系

图4 进气歧管与燃烧室配合关系

Fig.4 Relationship between intake manifold and chamber

图5(a)为不同进气持续期及不同气门升程时最低比油耗、点火提前角的对比.8.0,mm(230°,CA)(进气持续期230°,CA,最大升程8.0,mm,下同)、8.0,mm (240°,CA)、8.0,mm(250°,CA)比较得出:在3,000r/min时,8.0,mm(230°,CA)、8.0,mm(240°,CA)均获得最低比油耗,8.0,mm(250°,CA)在2,500,r/min获得最低比油耗.原因如图5(b)所示,250°,CA对应进气关闭时刻角度较大,降低了有效压缩比,致使燃烧缓慢,2,500,r/min时8.0,mm(230°,CA)、8.0,mm (240°,CA)、8.0,mm(250°,CA)有效压缩比分别为7.40、7.62和6.97,压缩终点的压力分别为2.35,MPa、2.42,MPa和2.16,MPa,压缩终点温度分别为743.2,K、739.8,K和723.5,K,由于250,°CA时压缩终点压力温度均较低,使得点火角更加提前,比油耗降低;但同时受到爆震边界的限制,点火角不能提前过大,比油耗降低只是在较小范围内.

(a)最低比油耗、点火提前角的对比

(b)进气门关闭时刻的对比

(c)最大扭矩对比

(d)2,500,r/min时不同进气持续期进气质量流量

图5 不同进气持续期、气门升程时关键参数对比

Fig.5 Comparison of parameters with different intake durations and valve lifts

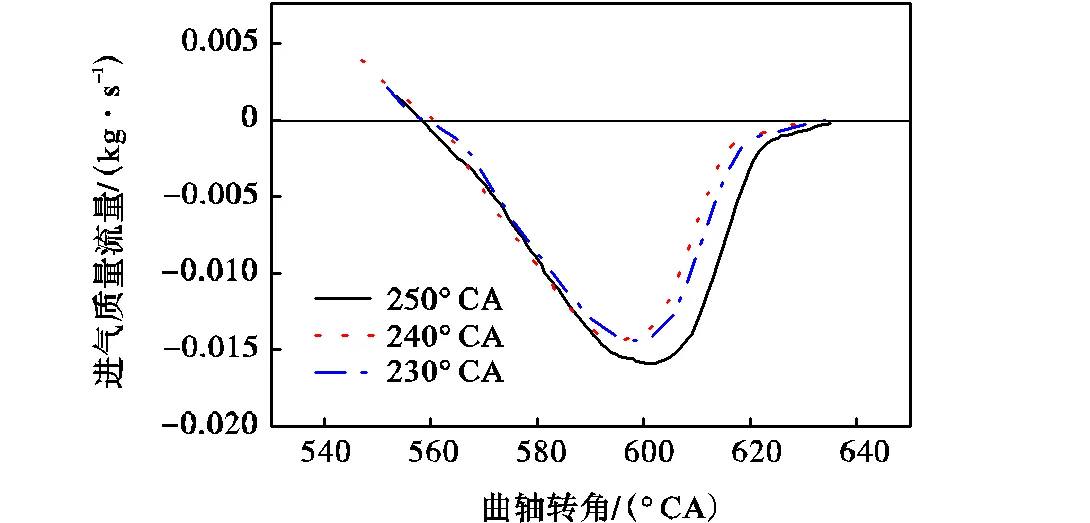

由图5(c)中8.0,mm(230°,CA)、8.0,mm (240°,CA)、8.0,mm(250°,CA)比较得出,8.0,mm (250°,CA)时扭矩较低,原因是进气门关闭时刻角度增大,导致更多的混合气回流到进气歧管当中,同时有效压缩比减小,致使扭矩下降,如图5(d)所示,进气持续期为250°,CA时,进气回流量比其他两种要大.

由图5(a)和(b)中8.0,mm(240°,CA)、9.0,mm (240 °,CA)、9.5,mm(240°,CA)比较得出:转速小于2,000,r/min时,8.0,mm(240°,CA)和9.0,mm(240°,CA)比油耗有一定程度的降低,如图5(c)所示,随着气门最大升程的减小,扭矩也逐渐下降.

综上,8.0,mm(240°,CA)在研究转速范围内均可获得较低比油耗且最大扭矩损失不大,满足设计要求.

2 进气歧管与燃烧室优化匹配

图6为原机燃烧室与改进燃烧室对比.在原机基础上减小燃烧室上部的容积,容积减小0.47×10-7m3.同时将原来的活塞顶部设计成凹坑形式,包括4个气门凹坑和中间1个凹坑,这种设计方式也有利于燃烧集中在活塞顶中央,有利于降低爆震倾向;通过这种设计,可使燃烧室面容比减小5%,几何压缩比减小1.2%.

(a)原机燃烧室顶 (b)改进燃烧室顶

(c)原机活塞顶 (d)改进活塞顶

(e)原机活塞顶(正视图)

(f)改进活塞顶(正视图)

图6 原机燃烧室与改进燃烧室对比

Fig.6 Comparison between the initial and improved chamber

本文运用FIRE进行三维模拟研究,燃烧模型采用ECFM,它考虑了湍流和化学机理的相互作用影响.整个燃烧过程燃空当量比为1.

图7为原机模拟计算与试验缸压校对,进气歧管方案1、方案2和方案3分别与改进后的燃烧室进行匹配模拟.原机缸压校准边界条件由GT-Power给定,缸压数据由试验给定;方案1、方案2和方案3边界条件和缸压均由GT-Power给定,并做了相应的缸压校准;由图7看出,本文模拟基本能够反映发动机真实工作状态,所得数据可靠且可进行分析.

图7 原机模拟与试验缸压校对

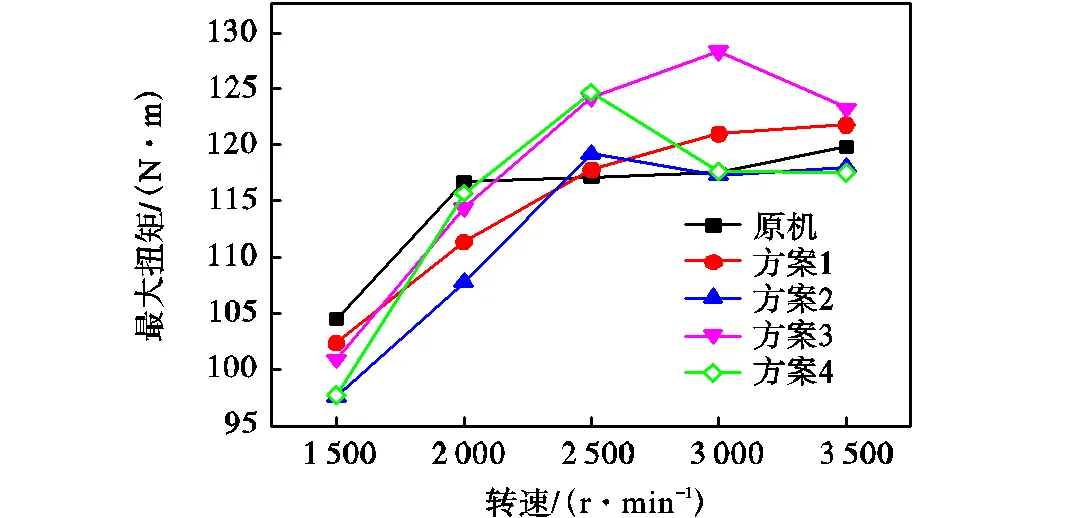

图8为不同歧管形式时发动机最低比油耗(brake specific fuel consumption,BSFC)和最大扭矩对比.模拟计算时每种歧管对应的气门最大升程均为9.5,mm,进气持续期均为240°,CA.从图8(a)中看到,方案1比油耗普遍比原机的低,而方案2发动机经济性和动力性能下降.方案3在整个转速范围内均可获得较低比油耗.方案4的经济性在大部分转速下都比原机差,动力性能下降不大,2,500r/min时略有提高.

图8(b)所示,方案1在2,500,r/min时扭矩下降较大,其他转速与原机相近,方案2在各转速下最大扭矩均有所下降.方案3扭矩与原机相近,这是由于进气谐振作用的存在,进气歧管长度在一定范围内减小会使得发动机高转速部分充量系数增大,原机在3,000,r/min和3,500,r/min时充量系数分别为80.5%,和79.6%,方案3的充量系数分别为85.9%和83.2%;而且长度只有100,mm,减少了进气系统的阻力,使得扭矩下降得到弥补,油耗也有所降低.

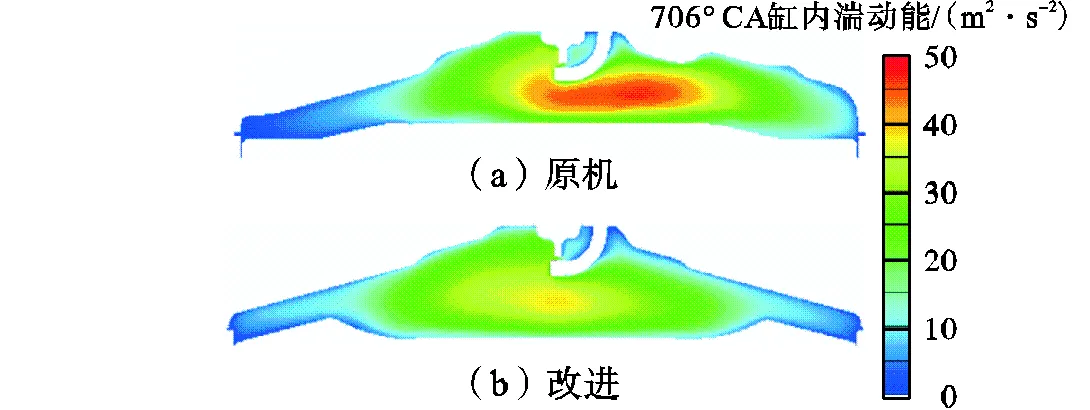

图9为点火时刻原机和改进后气缸内湍动能(turbulence kinetic energy,TKE)分布.选取工况点为2,000,r/min,节气门全开,原机最低比油耗点,燃空当量比为1.改进后燃烧室与原机的边界条件设置相同.从图中看出,原机在点火时刻火花塞附近湍动能超过50,m2/s2,且偏向排气门一侧,这会造成火核形成后火焰传播容易偏向排气门一侧,导致进气门一侧边缘气体燃烧延迟,而且,火花塞附近的湍流太大不利于稳定火核的形成;而改进后燃烧室火花塞附近湍动能最大在35,m2/s2左右,湍动能分布更加均匀.如图10所示,716°,CA时已经形成稳定的火核,改进后的燃烧室在燃烧室边缘形成较小的涡团,涡团消失的时间是上止点后3°,CA,有效地提高了火焰传播速度.图11为原机和改进后燃烧室火焰面密度对比,在752°,CA时,改进燃烧室基本已经燃烧完毕,而原机燃烧室边缘仍有部分未完全燃烧,直到756°,CA才燃烧完毕.

(a)最低比油耗

(b)最大扭矩

图8 不同歧管形式最低比油耗和最大扭矩对比

Fig.8 Comparison of minimum BSFC and maximum torque between different intake manifolds

图9 点火时刻缸内湍动能变化

图10 716°,CA时缸内速度场分布

图11 火焰面密度对比

通过原机与改进燃烧室对比研究,选择改进后燃烧室进行下一步研究.运用GT-Power计算不同歧管时用于三维计算的边界条件,工况点选取为2,000r/min,0.75,MPa,最低比油耗点,节气门全开,由进气VVT和点火角控制负荷.图12为进气及燃烧过程3种方案时缸内平均湍动能变化.图中显示,方案2和方案3的湍动能在整个过程中基本一致,方案1的湍动能峰值比方案2和方案3要小,但是在点火时刻方案1的湍动能比其他两个方案的湍动能略大,如图13所示(点火时刻时方案1、方案2和方案3的湍动能分别为12.5,m2/s2、11.4,m2/s2和12.0,m2/s2).

图12 3种方案时缸内平均湍动能变化

图13 3种方案在点火时刻时缸内湍动能分布

3 优化方案试验验证

根据模拟结果,综合考虑加工成本及研究可靠性,最后选择方案1和方案3,进气持续期选择为240°,CA,气门最大升程为8.0,mm,燃烧室选为改进后的燃烧室进行试验研究.发动机缸压数据的采集应用AVL公司Z131_Y5S型缸压传感器和KISTLER公司5064B22型电荷放大器;运用AVL公司的AVL641型燃烧分析仪进行燃烧分析;AVL735S/753C型瞬时油耗仪测量各工况下的油耗;空燃比的测量采用ETAS公司LA4型空燃比仪.试验顺序是:先更换改进燃烧室和气门型线,保持原机歧管不变,进行试验研究;之后依次将原机进气歧管更换为方案1和方案3进行试验研究.具体方案如表3所示.

表3 试验方案

Tab.3 Experimental scheme

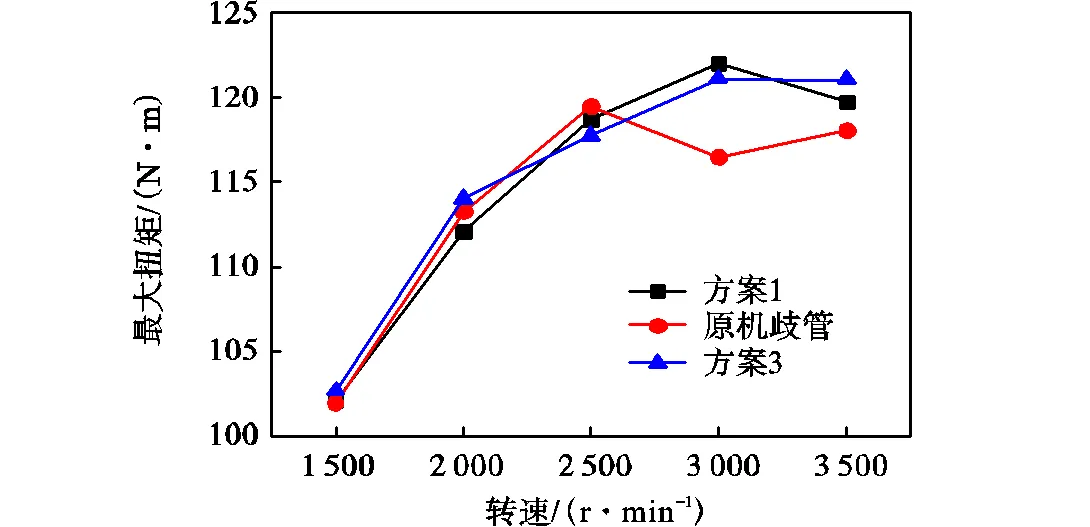

图14(a)中,方案1、方案3与原机歧管8.0,mm (240°,CA)相比,方案1在各转速下的最低比油耗均比原机时的要低,这与模拟计算得出的结果是一致的;方案3在各个转速下均能获得较低比油耗,2,500,r/min时达到最低.

图14(b)所示,2,500~3,500,r/min时,原机歧管扭矩损失较大,3,000,r/min时,比方案1的扭矩小6.5,N·m.

(a)最低比油耗

(b)最大扭矩

图14不同歧管形式及升程时最低比油耗和最大扭矩对比

Fig.14 Comparison of minimum BSFC and maximum tor-que with different intake manifolds and valve lift

图15所示为改进后燃烧室,进气持续期均为240°,CA,气门最大升程均为8.0,mm,方案1与方案3最低比油耗万有图对比.从图中看出,方案1与方案3最低比油耗区分布在1,500~3,500,r/min之间,而且方案3最低比油耗比方案1时的略低;整体来看,方案1歧管与方案3歧管比油耗区域平缓,在各个转速下均能达到较低比油耗,这有利于发动机在各个转速间切换时比油耗和扭矩相对更平稳一些.

图15不同歧管形式最低比油耗万有图对比(单位:g/(kW·h))

Fig.15 Comparison of minimum BSFC characteristic figure with different intake manifolds(unit:g/(kW·h))

图16所示为方案1(进气持续期为240°,CA,气门最大升程为8.0,mm和改进燃烧室匹配)与原机最低比油耗的万有图对比.由图中得出,原机的低比油耗区集中在103,~117,N·m之间,2,000~3,500 r/min之间;而方案1低油耗区集中在75~110,N·m之间,1,500~3,500,r/min之间,研究转速范围内比油耗降低7.23~8.31,g/(kW·h),1,500,r/min时比油耗最低,比原机低8.31,g/(kW·h);整体来看,方案1时发动机低比油耗区范围较原机明显扩大.

图16方案1(8.0,mm,240°,CA,改进燃烧室匹配)与原机最低比油耗万有图对比(单位:g/(kW·h))

Fig.16 Comparison of minimum BSFC characteristic figure between case 1(8.0,mm,240°,CA and im-proved chamber matching)and the original engine (unit:g/(kW·h))

图17所示为方案3(进气持续期为240°,CA,气门最大升程为8.0,mm和改进燃烧室匹配)与原机歧管最低比油耗的万有图对比.方案3发动机低比油耗区集中在75~110,N·m,1,500~3,500,r/min之间,尤其在小于2,500,r/min时,方案3在研究负荷范围内比油耗均比原机低6,g/(kW·h)以上,而且外特性上最大扭矩也与原机相当.2,500,r/min时最低比油耗比原机低9.19,g/(kW·h),而且低比油耗区域范围明显扩大.

图17 中间进气歧管与原机最低比油耗万有图对比(单位:g/(kW·h))

4 结 论

(1) 增大进气持续期至250°,CA时,有效压缩比减小,最大扭矩减小;减少进气持续期至230°,CA时,有效压缩比增大,最大扭矩略有增大,但是点火角提前,最低比油耗较高;保持原机进气持续期240°,CA不变,降低进气门最大升程至8.0,mm,有助于降低低转速比油耗,且扭矩下降不大.

(2) 在保证几何压缩比不变的前提下,减小燃烧室面容比,将活塞顶部设计成凹坑形式,燃烧室顶部容积减小,与原机相比,加快了火焰传播速度,与300,mm长进气歧管匹配,提高了点火时刻的湍动能,促进了火焰的传播.

(3) 最佳进气持续期为240°,CA、气门最大升程为8.0,mm时,长度为300,mm的侧面进气的进气歧管与改进的燃烧室匹配,在75~110,N·m之间,1,500~3,500,r/min范围内,低油耗区域更加均匀,研究转速范围内比油耗降低7.23~8.31,g/(kW·h);且各转速下扭矩也与原机相近,3,000,r/min时比原机高4.5,N·m.

(4) 最佳进气持续期为240°,CA、气门最大升程为8.0,mm时,长度为100,mm的中间进气形式歧管,与改进燃烧室匹配,研究转速范围内比油耗降低6.21~9.19,g/(kW·h),扩大了低比油耗区范围,且各转速下扭矩也与原机相近,3,000,r/min时比原机高3.6,N·m.

[1] Liu Jingping,Fu Jianqin,Feng Renhua,et al. The effects of working parameters on gasoline engine energy balance[J].,2013,20(7):1938-1946.

[2] Ehsani M,Gao Yimin,Sebastien E,et al.,:,,[M]. Boca Raton,France:CRC Press,2005:284-294.

[3] 王天友,张运泉,王利民,等. 无节气门负荷控制策略对汽油机性能影响的研究[J]. 内燃机学报,2009,27(3):226-230.

Wang Tianyou,Zhang Yunquan,Wang Limin,et al. Effect of throttle free load control strategies on a SI engine performance[J].,2009,27(3):226-230(in Chinese).

[4] Anderson M K,Assanis D N,Filipi Z S. First and second law analyses of a naturally-aspirated Miller cycle,SI engine with late intake valve closure[J].,1998:980889.

[5] Wang P,Hou S S. Performance analysis and comparison of an Atkinson cycle coupled to variable temperature heatre servoirs under maximum power and maximum power density conditions[J].,2005,46(15/16):2637-2655.

[6] Zhao Yingru,Chen Jincan. Performance analysis and parametric optimum criteria of an irreversible Atkinson heat-engine[J].,2006,83(8):789-800.

[7] 秦静,李云龙,张少哲,等. 进气门晚关与高压缩比技术在汽油机上的应用[J]. 天津大学学报:自然科学与工程技术版,2014,47(11):1008-1016.

Qin Jing,Li Yunlong,Zhang Shaozhe,et al. Application of late intake valve Closure(LIVC)strategy combined with high compression ratio in a gasoline engine [J].:,2014,47(11):1008-1016(in Chinese).

[8] 李彦涛. 混合动力汽车用Atkinson循环发动机的燃油经济性研究[D]. 天津:天津大学机械工程学院,2011.

Li Yantao. Study on the Fuel Economy Performance of Atkinson Cycle Engine Used for Hybrid Vehicle[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2011(in Chinese).

[9] 朱国辉,夏孝朗,刘敬平,等. 传统汽油机改进成混合动力Atkinson循环专用发动机的节油效果[J]. 中南大学学报:自然科学版,2014,45(4):1302-1311.

Zhu Guohui,Xia Xiaolang,Liu Jingping,et al. Fuel saving effect of Atkinson cycle engine applied to hybrid vehicle converted from conventional gasoline engine[J].:,2014,45(4):1302-1311(in Chinese).

[10] Jemni M A,Kantchev G,Abid M S. Influence of intake manifold design on in-cylinder flow and engine performances in a bus diesel engine converted to LPG gas fuelled,using CFD analyses and experimental investigations[J].,2011,36:2701-2715.

[11] 江 冰,武昭晖,何云堂. CNG 发动机燃烧室形状对气流运动和燃烧特性的影响[J]. 农业机械学报,2015,46(1):338-344.

Jiang Bing,Wu Zhaohui,He Yuntang. Effect of combustion chamber’s shape of CNG engine on air flow and combustion characteristic[J].,2015,46(1):338-344(in Chinese).

[12] Zhao Jinxing,Xu Min,Li Mian,et al. Design andoptimization of an Atkinson cycle engine with the artificial neural network method[J].,2012,92:492-502.

(责任编辑:孙立华)

Simulation of and Experimental Research on Matching Optimization of Intake System Based on an Atkinson Cycle Engine

Qin Jing1, 2,Zhang Taiyu2,Pei Yiqiang2,Ren Yuan2,Li Xiang2,Wang Tongjin2

(1.Internal Combustion Engine Research Institute,Tianjin University,Tianjin 300072,China;2.State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China)

To study the fuel economy and dynamic performance of a 1.5,L Atkinson cycle engine,a GT-Power(1-D)simulation model and AVL-Fire(3-D)computational model were built and calibrated with experimental data.The research was conducted by changing intake valve profile,intake manifold forms and chamber shapes.The results demonstrate that the perfect intake duration and maximum valve lift are 240°,CA and 8,mm respectively.300,mm intake manifold was matched with an improved chamber leading to a range of 7.23—8.31,g/(kW·h) reduction in fuel consumption with the speed that has been studied,and the engine can get a low fuel consumption under the load condition and speed range commonly used.An intermediate form of intake manifold was matched with the improved chamber,with a range of 6.21—9.19,g/(kW·h) reduction in fuel consumption at the studied speed.These two forms of intake manifold have both expanded the area of low fuel consumption significantly.Both forms of the intake manifold can meet the need of the engine and should be applied according to the actual arrangement of the engine.

Atkinson cycle;intake valve profile;intake manifold;chamber shape

10.11784/tdxbz201511045

TK448.21

A

0493-2137(2016)11-1187-08

2015-11-17;

2016-01-14

国家科技支撑计划资助项目(2014BAG10B01).

秦 静(1979— ),女,博士,副研究员,qinjing@tju.edu.cn.

张泰钰,tysion@tju.edu.cn.

2016-03-11.

http://www.cnki.net/kcms/detail/12.1127.N.20160311.1509.002.html.