原子层沉积系统在氮化铝AlN薄膜工艺中的应用

李新霞

(中国电子科技集团公司第十三研究所,河北石家庄050051)

原子层沉积系统在氮化铝AlN薄膜工艺中的应用

李新霞

(中国电子科技集团公司第十三研究所,河北石家庄050051)

介绍了原子层沉积系统(ALD)的原理、结构,以及它和不同薄膜生长设备相比所具有的特点。分析了影响ALD设备工艺性能的主要因素。在此基础上,采用等离子增强型ALD技术在硅片上制备AlN薄膜,并测试分析了薄膜的成分和表面平整度,满足工艺要求。

原子层沉积;前驱体;电流崩塌

作为一种特性优良的半导体材料,GaN可以被用来制备各种结构的器件。尤其在高频大功率应用方面,GaN HEMT无疑是首选。但是仍然存在许多因素阻碍了器件特性向更高频率、更大功率提升,电流崩塌就是其中最受关注的一个制约因素。

电流崩塌简单可以描述为:一定条件下漏电流值Ids比预计值下降,膝点电压增大,输出功率密度及功率附加效率降低,器件性能恶化的现象[1]。

抑制电流崩塌的方法主要有:生长盖帽层(cap layer)、加盖场板(field plate)、表面钝化(surface passivation)等,其中表面钝化运用最为广泛。新的钝化介质,如SiO2、Al2O3、SiO等均有研究报道,并且具有不同程度的钝化效果。但由于SiNx制备工艺成熟稳定,因此仍然是被广泛采用的钝化材料。

采用PECVD生长的SiNx作为钝化介质质量并不高,它的热导率低,会导致器件散热性能变差。另外,SiNx与GaN之间大的晶格失配,带来别的可靠性问题。为了获得高质量的钝化介质,新的薄膜生长技术如原子层沉积(ALD)开始被采用。Al2O3、AlN等新的钝化材料也被广泛研究。

1 原子层沉积系统简介

原子层沉积ALD(atomic layer deposition),是一种特殊的化学气相沉积(CVD)方法。要实现气相前驱体化学吸附在基材表面,前驱体以脉冲方式交替输入腔体,而且必须具有足够高的活化能[2]。相比于传统的薄膜沉积方法,ALD拥有其独特的优势。ALD可以实现材料的单原子层逐层生长,使得材料厚度高度可控,同时具有良好的保型性和台阶覆盖性,适用于各种形状的衬底。

1.1原子层沉积的机理

原子层沉积在一个循环周期内只形成一层薄膜,每层薄膜厚度为纳米量级,在前驱体脉冲之间,需要用惰性气体进行清洗,然后生长下一层。它一般选择气相物质作为反应前驱体,并且通入前驱体的量几乎不会影响薄膜的生长速度。

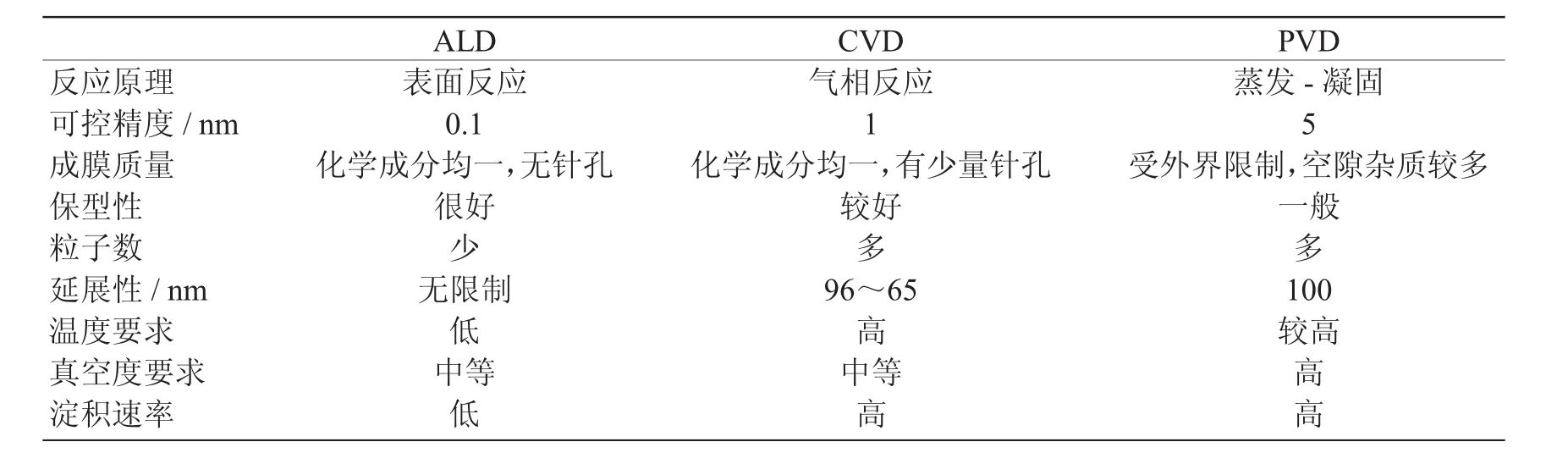

在反应机理方面,原子层沉积和传统的化学沉积CVD、物理气相淀积PVD等相比,具有相似之处,又有区别。表1给出了ALD与传统的CVD、PVD材料淀积方法的特点比较。可以看出,虽然ALD的沉积速率相对较低,但对于精确到纳米尺度的薄膜材料的淀积,速率不再是主要问题。

表1 ALD与CVD、PVD特点比较

目前原子层沉积系统的生长模式主要有两种,热生长(Thermal ALD)和等离子增强型(Plasma Enhanced ALD)[2]。

热生长模式是指前驱体在一定的反应温度下直接发生化学反应,生成所需的薄膜材料的生长方式。这种模式得到的材料质量好,保型性好,但缺点是对于反应温度控制要求高,前驱体离子活性要求高,淀积速率慢。

PEALD模式是在热生长模式的基础上,在反应室引入等离子体来增强前驱体间化学反应。反应机理于等离子增强化学气相淀积(PECVD)相似。降低了反应腔的温度,避免高温对于衬底材料的损伤,淀积速率相对于热生长较高,可淀积金属与低阻的金属氮化物、碳化物等。

1.2原子层沉积系统结构

目前生产原子层沉积设备的厂家有很多,这里以芬兰BENEQ的TFS200ALD为例,对ALD系统进行简单介绍。TFS 200ALD系统使用灵活,适用于做产品工艺和应用研发。

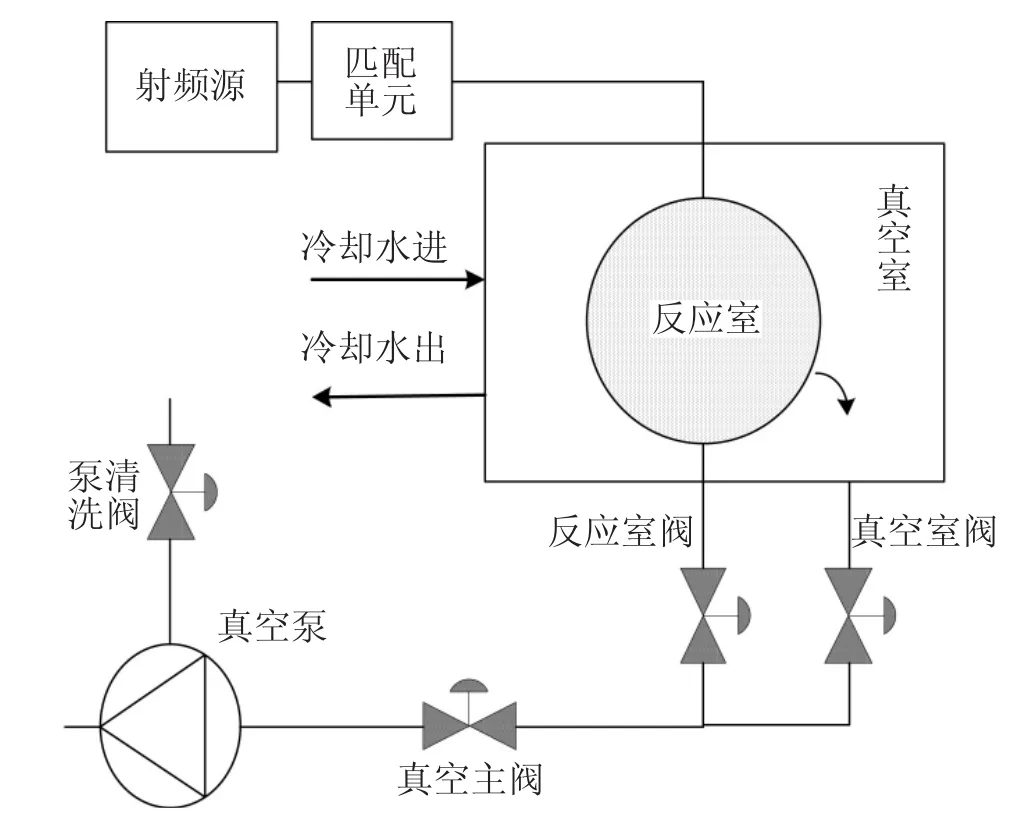

图1为ALD设备的结构示意图,有真空系统、射频源系统、冷却系统。它同时具有热生长和等离子增强两种不同生长模式。

它包括一个真空室,真空室里面是反应室。真空室和反应室在物理上并没有完全隔离。

真空泵一直保持运行状态,通过质量流量计控制一路氮气流量来调整真空室压力,保证真空室的压力要大于反应室压力,防止前驱体从反应室泄漏到真空室。

图1 原子层沉积系统结构示意图

系统压力的变化影响所有源的流量。通常情况下系统压力允许有小变化,但是如果系统压力和源的压力接近,那么小的变化会对流量产生巨大影响。

PEALD模式下,需要利用射频源和匹配网络,用电容性耦合方式,使等离子气体起辉、电离,产生等离子。

通过水冷和加热系统来快速控制冷壁真空腔、热壁反应室、热源、液态源的温度。热壁反应室可使基底温度均匀分布,同时避免前驱物的凝结和二次反应。

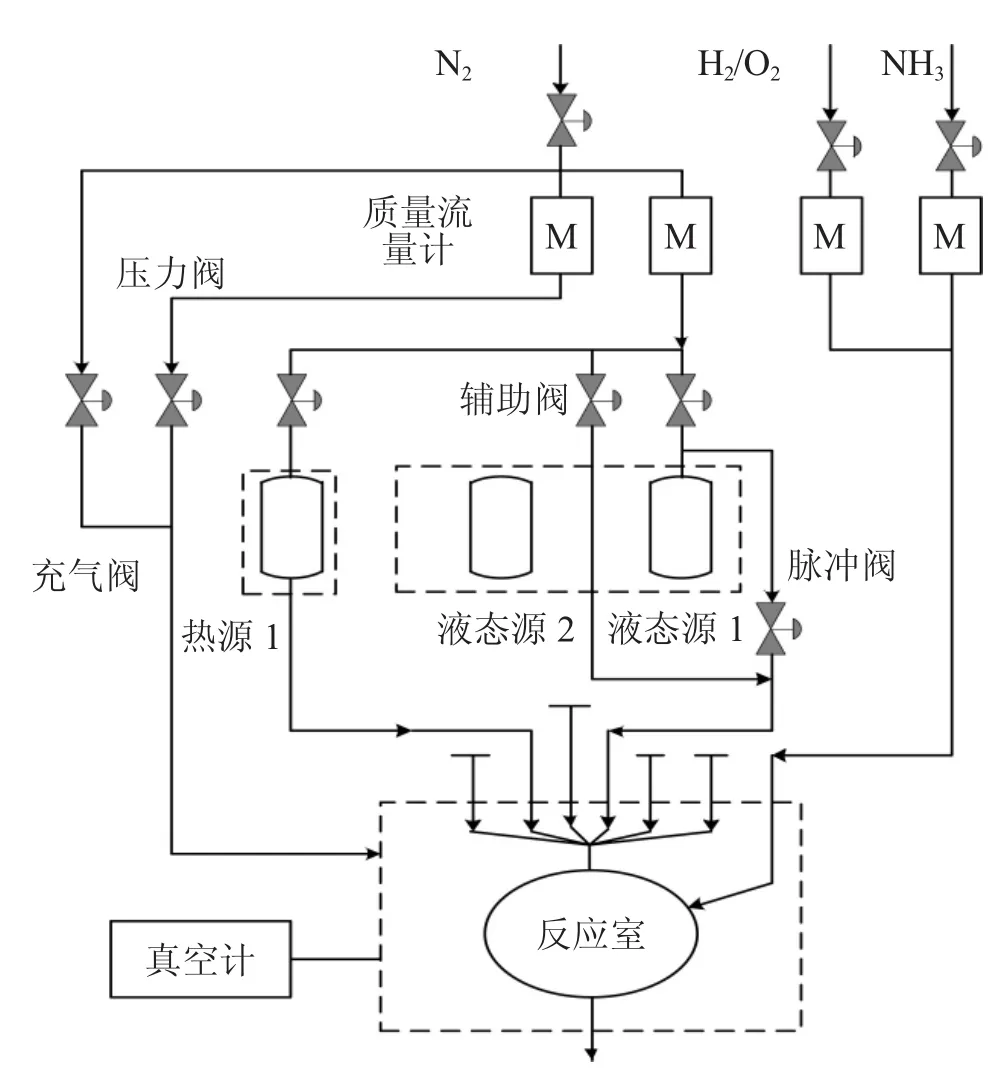

图2是ALD系统的管路示意图。包括等离子气体、压缩空气、载流气体、加热源和液态源等。具体种类根据用户不同需要可以增减、更换。

前驱体的使用是原子层沉积工艺的基础。

主要有三种类型前驱体源:气体源、液态源(冷源)、热源。其中热源根据温度不同分为:低温HS200/HS300(200~300℃)和高温热源HS500(500℃)[3]。高的热源使前驱体有更多的选择余地。

三种气源混合时,首先混合气体源和液体源,然后混合热源,送入腔体。

气体源:采用VCR连接。有单向阀,防止异常情况下,气体逆向流入气源。气路上安装有质量流量计MFC。气源常用作等离子气体,淀积时,它不需要脉冲方式输送。气路上有一个脉冲阀和一个节流孔限制气体流量。对于PEALD,气体混合后通过腔体上盖送入等离子电极。对于thermal ALD,气体分成多路通过腔体底部进入反应室。

图2 原子层沉积系统管路示意图

液态源:也可以称为冷源,适用于常温下有相对高的蒸汽压(〉500 Pa、20℃)的材料,安装在一个恒温的铝架上,通过冷水机或循环水提供19~20℃温度可以保证蒸汽压不受室温影响,而且避免管道结露。根据蒸汽压不同有三种使用方式:

(1)如果源蒸汽压(〉1 000 Pa)高于反应室管道压力,因此靠本身压力,采用脉冲方式,经过一个针阀输送。流量可以通过针阀、脉冲时间改变,并受不同源温度的影响。

(2)如果源的压力不是足够高,可以采用载气辅助传输方式。输送时,载气阀门和脉冲阀同时打开,载气经过前驱体容器并带动前驱体输送。

(3)如果源的压力很低,就要采用“载气辅助充压模式”,就是载气充入并提升源容器内压力,然后脉冲阀打开,将载气和源蒸汽的混合气体送入腔体。

热源:对于蒸汽压低的材料,常是固体,需要放入热源才能使用。当前体材料需要中度加热时,就可以使用低温热源。需要高温加热时,就可以使用高温热源。

低温热源和液态源类似。它可以靠材料自身的蒸汽压或以充压方式传送。这种源可以加热到200或300度,适用于液体或固体材料。利用惰性载气流量隔离,防止脉冲间隔期间热源泄漏到反应室。

靠自身蒸汽压传送时温度要足够高,保证蒸汽压高于系统压力。热源输出没有可调的针阀,因此热源压力只能略高于系统压力,防止过冲浪费。工艺上可以通过脉冲时间和改变源温度来调整流量。

采用充压模式,可以避免低蒸汽压的材料由于加热而产生的热分解反应。首先脉冲方式充入载流气体,提高源里面的压力,然后释放载流气体和前驱体的混合物到反应室。流量可以通过温度或脉冲长度改变。一般情况占空比是固定的。

1.3原子层沉积的工艺调整

根据工艺需要更改源的流量就可以获得最佳工艺性能。而且温度不仅可以用来调节反应室或源的工艺要求,也可以改变流量。一般情况最好只调节MFC或针阀。

当前驱体量低时,可以延长脉冲时间、提高源加热温度;过量时,可以关小针阀。

通过改变设备关键参数就可以有效地优化工艺,提高产品稳定性和质量。

2 PEALD的AlN薄膜制备

目前AlN薄膜淀积方式主要有:磁控溅射、直流溅射、化学气相淀积、金属有机物化学气相淀积(MOCVD)等[4]。溅射速度快,但成膜质量差、杂质多,生长完成后需要退火。CVD需要很高的生长温度(1 000~1 600℃)。MOCVD可以淀积高质量的AlN薄膜,但同样由于超过1 000℃的生长温度,所以几乎不可能被用于钝化工艺。ALD具备高致密性、厚度可控、低温优势。下面是我们采用等离子增强原子层沉积在250℃下生长AlN薄膜,并对其进行测试。

PEALD生长基于表面饱和反应的循环往复生长,每个循环包括两个自限制的半反应组成[5]。基片被放在高真空反应室加热,TMA与N2/H2等离子体以脉冲的形式交替送入反应室,TMA与N、H自由基在基片表面发生反应生成AlN。在脉冲间隙利用惰性气体N2将未反应的前驱体和反应生成物带出反应室腔体[6]。

PEALD生长的两个半反应:

AlNH*+Al(CH3)3→AlNAl(CH3)2*+CH4

AlCH3*+N+H→AlNH*+CH4

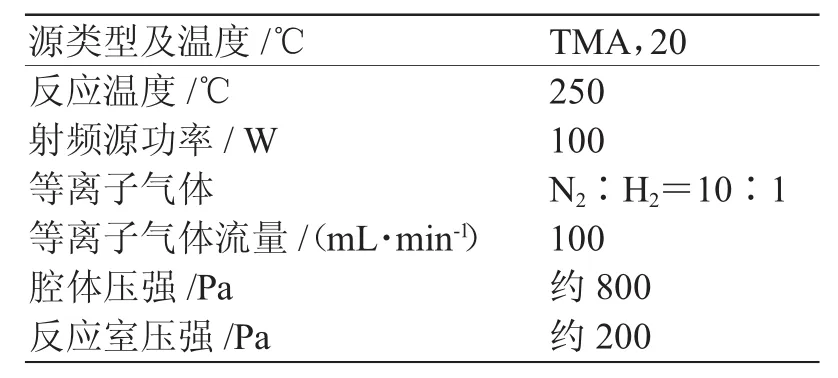

TMA和N2/H2(10∶1)混合气体(其流量为100 mL/min)作为前驱体,H2是辅助激活N2,产生等离子体。腔体温度约250℃,射频源功率为100 W,铝源温度设定为20℃,详细的薄膜淀积工艺条件如表2。

两支普通高中的学生篮球队,能在举办过亚运会的场馆里比赛,有电视台进行全程直播,亲友团们穿着特制的专属服装,打出精心设计的宣传海报,甚至还吸引到了易建联和朱芳雨在场边加油助威……这样的待遇相信是很多热爱篮球的孩子梦寐以求的场景,而参加广州高中篮球联赛的小队员们就享受过。

表2 PEALD AlN薄膜生长工艺条件

3 AlN薄膜材料表征分析

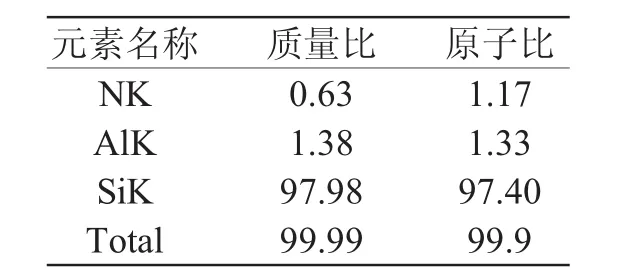

PEALD沉积得到AlN薄膜材料,首先需要进行化学成分分析。扫描电子显微镜能谱仪可以对钝化层进行纳米厚度范围内的表面成分分析。通过能谱仪测试得到EDS能谱图,

经过能谱分析表明该层薄膜中,Al元素和N元素原子比接近1∶1,表明薄膜从化学成分上来说为AlN。见表3。

表3 不同元素所占质量比与原子比

此外对于沉积得到的薄膜,采用轻敲模式,对其进行原子力显微镜扫描,薄膜表面的方根粗糙度Rms为0.202 nm,表明制备得到AlN薄膜材料表面是极其平整的。

4 结论

AlN材料相比传统的SiNx材料,还具有大的禁带宽度、高的击穿电场、高热导率以及与GaN小的晶格失配等优势,是一种理想的钝化介质。

这样,使用原子层沉积系统,生成AlN和SiNx复合钝化层可以更好抑制器件的电流崩塌,对提高GaN HEMT器件的直流特性、射频特性、高温特性和表面态特性等性能具有指导意义。

参考资料:

[1]薛舫时.GaN HFET中的电流崩塌和二维电子气[J].纳米电子技术,2004(11):15-18

[2]刘新坤.等离子体增强原子层沉积技术研究[D].上海:东华大学,2013.

[3]Beneq.TFS200 operating instruction rev B[Z].user manual,2011.

[4]N.Tsurumi,H.Ueno,T.Murata,et al.AlN passivation over AlGaN/GaN HFETs for surface heat spreading[J]. IEEE Transactions on Electron devices,2010,57(5):980-990.

[5]冯嘉恒,唐立丹,刘邦武,等,等离子增强原子层沉积低温生长AlN薄膜[J].物理学报,2013,62(11):438-443.

The Application of the Atomic Layer Deposition System in the AlN thin Film Process

LI Xinxia

(The 13thResearch Institute of CETC,Shijiazhuang 050051,China)

This paper the principle and the structure of the atomic layer deposition system(ALD)are introduced,it's feature compared with different thin film equipments is discribed too.AlN thin film is deposited by plasma enhanced ALD on silicon substrate.The measurement and analysis on the film composition and surface roughness are provided.

Atomic layer deposition;Precursor;Current collapse

TN451

A

1004-4507(2016)01-0019-05

李新霞(1965-),女,高级工程师,河北石家庄人,1986年毕业于西安电子科技大学微波电磁场专业,曾从事微波小整机设计制造工作、进口工艺设备专修和技术改造工作,现从事项目管理工作。

2015-12-15