S型齿廓少齿数齿轮的几何建模与强度分析

孙 强,孙月海,2

(1. 天津大学机构理论与装备设计教育部重点实验室,天津 300072;2. 天津大学轻型动力教育部工程研究中心,天津 300072)

S型齿廓少齿数齿轮的几何建模与强度分析

孙 强1,孙月海1,2

(1. 天津大学机构理论与装备设计教育部重点实验室,天津 300072;2. 天津大学轻型动力教育部工程研究中心,天津 300072)

针对渐开线少齿数齿轮副因齿面接触应力大导致承载能力低而难以广泛应用的问题,提出了一种能够实现凹凸弧齿廓啮合的基于正弦曲线齿条刀具加工的S型齿廓.给出了齿条刀具正弦函数的曲线方程,推导了S型齿廓数学模型,建立了S型齿廓少齿数齿轮的几何模型,分析了S型齿廓的诱导法曲率的计算方法,开展了齿轮副接触应力的有限元仿真分析,并与渐开线少齿数齿轮作了对比分析.结果表明,相互共轭啮合的S型齿廓齿轮副具有相同的齿廓方程形式,能够用一把齿条刀具或滚刀加工,且能较大幅度地提高少齿数齿轮副的承载能力.

S型齿廓;渐开线;少齿数齿轮;齿轮

齿形是决定齿轮传动性能优劣的基本因素,也是影响齿轮承载能力的最根本因素.目前,少齿数齿轮传动的齿形设计及相关研究还没有像普遍使用的渐开线圆柱齿轮那样得到重视,绝大多数有关少齿数齿轮的研究也是以渐开线齿形为研究对象,把少齿数齿轮传动作为渐开线齿轮传动的延伸.然而,理论分析和试验研究表明,渐开线齿廓凸凸啮合,综合曲率大,容易出现齿面接触疲劳破坏,导致少齿数齿轮传动承载能力不足的问题更加突出.

针对少齿数齿轮,国内外学者对已有的几种齿廓曲线齿轮进行了研究.Ishibashi等[1-2]试制了小齿轮齿数为3和5的圆弧齿轮副,并进行了圆弧齿轮副和渐开线齿轮副的传动效率试验,测得前者效率为86%,~98%,后者为93%,~95%,并表明圆弧齿轮副具有较好的承载能力,但也发现圆弧齿轮副磨损严重,寿命较短;孙月海等[3]提出了渐开线少齿数齿轮的强度计算方法,并获得齿廓变位的计算方法;Fujiwara[4]发明了齿廓由部分摆线构成的少齿数齿轮传动,与渐开线齿轮相比有较好的齿高优势,但未见其相关性试验和应用报道.在理论研究方面,专门针对少齿数齿轮传动特点的齿形设计研究较少[5],特别是在提高少齿数齿轮传动承载能力方面,有针对性的研究及成果尚鲜见报道.

为提高少齿数齿轮的承载能力,笔者提出了一种基于正弦函数的齿条刀具加工的S型齿廓曲线[6-7],并将该曲线应用于少齿数齿轮副.为了探究该种齿轮副的承载能力,本文建立了基于正弦函数的齿条刀具方程和其展成的齿轮副齿廓数学模型,对S型廓线少齿数齿轮中的齿廓变位进行了研究;建立了S型齿廓齿轮的几何模型;分析了S型齿廓齿轮副接触的诱导法曲率;并应用有限元法对具有同等参数的S型齿廓和渐开线齿廓的两种少齿数齿轮副进行了对比分析.研究表明,S型齿廓少齿数齿轮较渐开线少齿数齿轮有明显的强度优势.

1 S型齿廓曲线齿轮的数学模型

由Camus定理[8]可知,一对在齿形上能彼此嵌合的齿条刀具,按共轭运动原理分别加工出的齿轮副,能够实现共轭啮合.渐开线齿轮副即可认为是由彼此嵌合的直线齿条共轭加工而成.而齿条直线被正弦曲线代替后,就可由加工获得能够相互共轭的S型廓线齿轮副.

1.1齿条刀具模型

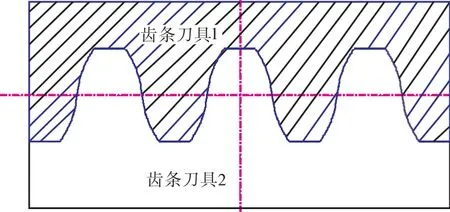

齿形为正弦曲线的齿条如图1所示.可以看出,两齿条刀具齿形在采用同一正弦曲线而相互嵌合后,这两齿条刀具切削部位的几何形状完全相同,因此,只需用一把刀具即可加工出两个相互共轭啮合的齿廓副.

采用上述齿条刀具和包络加工法,可得到图2所示的齿轮齿廓,用同一把刀具可以加工出图3所示的一对能互相共轭啮合的齿轮副.可以看出,它们属于凸凹弧的齿廓啮合.

如图4(a)所示,建立与齿条刀具固连的坐标系O1x1y1,为使齿条刀具的方程直观、简单,在原来的基础上建立一个新的坐标系O0x0y0,此坐标系与O1x1y1共原点,夹角为α,在坐标系O0x0y0建立齿条ab段的齿形方程为

1.2齿廓曲线方程

将齿条齿形在坐标系O0x0y0中的方程,变换到与齿轮固连的坐标系O2x2y2中,如图5所示,借助坐标系Pxy就可以得到齿轮的齿廓方程,其变换矩阵为

图1 一对相互嵌合的齿条刀具Fig.1 A pair of rack cutter of mutual gomphosis

图2 正弦形刀具包络加工得到的S型齿廓Fig.2S-shaped tooth profile envelope processed by sine shape cutter

图3 一对相互啮合的S型齿廓齿轮Fig.3A pair of mutually meshing S-shaped tooth profile gears

图4 齿条刀具建模Fig.4 Rack cutter modeling

图5 齿条齿轮啮合的坐标系Fig.5 Rack and pinion meshing coordinate system

将式(1)代入式(6)并化简可以得到齿轮的齿廓方程.

由S型齿廓曲线的成形原理可知,一对能相互啮合的S型齿轮具有相同的齿廓方程形式.如图6所示,在以齿轮中心为原点的与齿轮固连的坐标系O1x1y1、O2x2y2中,相互共轭啮合的齿轮齿廓曲线参数方程可统一为

式中:-πω≤t ≤πω;r为齿轮分度圆,r=mz2,z为齿轮齿数.与渐开线齿轮一样引入S型齿廓齿轮的基圆rb=rcosα.

图6 S型齿廓齿轮副参数Fig.6 Parameters of S-shaped tooth profile gear pair

齿根过渡曲线依加工方法而不同,本文建模时过渡曲线方程是利用展成法加工齿轮得到,可由齿轮啮合原理[8]所提供的方法求出.

1.3S型齿廓齿轮的变位

由式(1)可知,当衍生系数λ′=0即λ=0时,S型齿廓曲线齿轮转化为渐开线齿轮,即渐开线齿轮是S型齿轮的一种特殊形式.

则正变位齿轮的齿厚为

齿槽宽为

采用同一原理,可以得到大齿轮的负变位计算方法. 1.4 S型齿廓少齿数齿轮的端面模型

图7 S型齿廓齿轮变位Fig.7 Addendum modification of S-shaped tooth profile gear

根据上述齿廓方程及变位原理,可建立齿轮端面模型.图8为模数为1.75,mm、齿数为3时的S型齿轮与渐开线型齿轮的齿形比较.通过对比可以看出,同等参数条件下,S型齿轮齿高较渐开线大.表1给出了小齿轮齿数分别为2、3、6的一组参数,变位系数按照啮合齿对齿根等弯曲强度条件选取[3].其中安装中心距a′=62,法面模数mn=1.75.

图8 S型与渐开线型齿轮比较Fig.8 S-shaped tooth profile gear compared with involute gear

表1 少齿数齿轮副参数Tab.1 Parameters of gear pair with small number of teeth

2 S型齿廓少齿数齿轮强度分析

2.1S型齿廓副啮合的诱导法曲率分析

少齿数齿轮齿面接触强度是影响其承载能力的关键[6],诱导法曲率是表征接触应力乃至接触强度的指标.在材料等指标相同的情况下,诱导法曲率取值越小,齿面接触应力越小,表明齿轮副接触强度越好.下文分析S型齿廓副诱导法曲率的求解方法.S型齿廓齿轮副属于凸凹弧啮合,其诱导法曲率k∑计算式[9]为

式中1ρ、2ρ分别为啮合点处齿廓1、2的曲率半径.

由于直接求解S型曲线的曲率较为复杂,这里采用间接求法.S型齿条在任一点M的曲率半径0ρ计算式为

如图9(a)所示,具有共轭关系的齿条与齿轮齿廓的曲率满足[7]

式中:'α为啮合角;s为啮合点与P点之间的距离.

将式(14)代入式(15),即可求出与齿条共轭的齿轮2 在啮合点M处的曲率

如图9(b)所示,具有共轭关系的齿轮1与齿轮2齿廓在啮合点曲率满足

将2ρ代入式(17),可得齿轮1上与齿轮2在啮合点M的曲率半径

根据上述公式,用表1中z1=6、z2=60时的S型齿廓曲线和渐开线齿轮的曲率[7]对比,结果如图10所示.

图10表明,S型齿廓副啮合诱导法曲率较小,特别是离节点较远处已接近0.少齿数齿轮由于有较大的变位,齿廓啮合区域在节点至齿顶的一侧.与渐开线对比可知,S型齿廓的综合曲率小于渐开线型齿廓,在齿面接触强度方面较渐开线有优势.

图9 S型齿廓齿轮副的曲率关系Fig.9 Curvature relationship of S-shaped tooth profile gear pair

图10 S型齿廓齿轮曲率与渐开线的曲率对比Fig.10 S-shaped tooth profile gear curvature compared with involute gear curvature

2.2轮齿接触的有限元分析

为分析S型少齿数齿轮的强度,分别建立表1参数的S型与渐开线型齿轮副模型,应用有限元软件对比分析了同等载荷条件下齿数比z1/z2为2/60和6/60的S型齿廓齿轮与渐开线齿轮的接触最大应力及齿根最大应力.

用有限元法得到的齿面接触应力与赫兹接触应力接近[10],少齿数齿轮的端面重合度一般小于1[3],应力分析只在端面进行.按平面应变[11-12]建立有限元分析模型,主要设置如下:①将大小齿轮赋予相同的材料属性,其弹性模量为2.06× 105MPa ,泊松比为0.3,密度为7.85× 106kg/m3;②大齿轮轴孔全约束,小齿轮加载扭矩为T.

载荷T=0.2 N· m 条件下z1z2=2 60的S型齿廓齿轮与渐开线齿轮的应力云图如图11所示.

按一对齿轮副从啮入至啮出时两种齿形大、小齿轮分别旋转的对应角度,分别获得各啮合位置单对齿轮副啮合接触的最大应力和齿根最大应力,见图12.

图11 齿数比2/60的S型与渐开线型齿轮应力云图Fig.11Stress nephogram of S-shaped tooth profile gear with gear ratio of 2/60 and the involute gear

为避免偶然性,在T=1,N·m条件下,用同样的方法将齿数比z1/z2=6/60的S型与渐开线齿廓齿轮副最大应力对比分析如图13和图14所示.

图12 齿数比2/60的S型与渐开线型齿轮最大应力对比Fig.12The maximum stress comparison between S-shaped tooth profile gear with gear ratio of 2/60 and the involute gear

上述分析说明,S型齿廓少齿数齿轮副的齿根应力与渐开线齿轮副近似相等,而齿面接触最大应力明显要小,表明S型齿廓曲线少齿数齿轮能降低齿面接触应力,接触强度提高20%,以上.图15和图16分析了齿数比6/60的S型齿轮副的齿面接触情况.图中有较为明显的接触印迹线,也验证了S型齿廓齿轮具有较好的接触特性.

图13 齿数比6/60的S型与渐开线型齿轮应力云图Fig.13 Stress nephogram of S-shaped tooth profile gear with gear ratio of 6/60 and the involute gear

图14 齿数比6/60的S型与渐开线齿轮最大应力对比Fig.14 The maximum stress comparison between S-shaped tooth profile gear with gear ratio of 6/60 and the involute gear

图15 S型齿廓齿轮三维有限元模型Fig.15 3D finite element model of S-shaped tooth profile gear

图16 齿数比6/60的S型齿廓齿轮副接触线Fig.16Contact line of S-shaped tooth profile gear pair with gear ratio 6/60

3 结 论

(1) 一对相互共轭的S型齿廓齿轮副方程形式相同,齿条刀具相对简单,能够实现一把齿条或滚刀加工一对相互共轭啮合的齿轮副,有较好的可加工性.

(2) S型齿廓齿轮副属于凸凹啮合,齿廓副接触诱导法曲率小,接触强度较渐开线型齿廓有较大优势.

(3) S型曲线应用于少齿数齿轮时,齿根弯曲强度和渐开线齿轮近似相等,但较小的诱导法曲率使其齿面接触应力较渐开线齿轮降低20%,以上,承载能力有较大提高,同时具有较好的接触性能.

[1] Ishibashi Akira,Yoshino Hidehiro,Nakashima Iwao. Design and manufacturing processes and load carrying capacity of cylindrical gear pairs with 2 to 4 pinion teeth for high gear ratios(1st report,design and manufacture and surface durability of gears with 2 to 3 pinion teeth)[J]. Bulletin of JSME,1981,24(198):2210-2217.

[2] Ishibashi Akira,Yoshino Hidehiro,Nakashima Iwao.

Design and manufacturing processes and load carrying capacity of cylindrical gear pairs with 2 to 4 pinion teeth for high gear ratios(2nd report,bending and twisting de-flections of pinion and surface durability of gears with 2 to 4 pinion teeth)[J]. Bulletin of JSME,1983,26(212):291-298.

[3] 孙月海,刘彦峰,段路茜,等. 等弯曲强度条件下渐开线少齿数齿轮副的变位[J]. 天津大学学报:自然科学与工程技术版,2014,47(11):1001-1007. Sun Yuehai,Liu Yanfeng,Duan Luqian,et al. Modification of involute gear pair with fewer teeth based on equal bending strength [J]. Journal of Tianjin University:Science of Technology,2014,47(11):1001-1007(in Chinese).

[4] Fujiwara Kotonori. Cycloidal Gear with Small Number of Teeth:US,6276226B1[P]. 2001-08-21.

[5] 赵 韩,吴其林,黄 康. 国内齿轮研究现状及问题研究[J]. 机械工程学报,2013,49(19):11-20. Zhao Han,Wu Qilin,Huang Kang. Status and problem research on gear study [J]. Journal of Mechanical Engineering,2013,49(19):11-20(in Chinese).

[6] 孙月海,孙 强. 一种具有新型齿廓曲线的齿轮:中国,ZL201420706863. 6[P]. 2015-08-19. Sun Yuehai,Sun Qiang. A Kind of New Type Profile of the Gear:CN,ZL201420706863.6[P]. 2015-08-19(in Chinese).

[7] 孙月海,孙 强. 一种新型齿轮加工刀具:中国,ZL201420706368. 5[P]. 2015-08-26. Sun Yuehai,Sun Qiang. A New Type of Gear Cutting Tools:CN,ZL201420706368.5[P]. 2015-08-26(in Chinese).

[8] 吴序堂. 齿轮啮合原理[M]. 西安:西安交通大学出版社,2009. Wu Xutang. Principle of Gear Meshing [M]. Xi’an:Xi’an Jiaotong University Press,2009(in Chinese).

[9] 齿轮手册编委会. 齿轮手册[M]. 北京:机械工业出版社,2000. Gear Manual Editing Committee. Gear Manual [M]. Beijing:China Machine Press,2000(in Chinese).

[10] 冯 伟,周新聪,严新平,等. 接触问题实体建模及有限元法仿真实现[J]. 武汉理工大学学报,2004,26(6):52-55. Feng Wei,Zhou Xincong,Yan Xinping,et al. The entity modeling of contact problem and its simulation realization by finite element method [J]. Journal of Wuhan University of Technology,2004,26(6):52-55(in Chinese).

[11] 李海翔,陈兵奎,谭儒龙. 一种新型齿轮的数学模型及有限元分析[J]. 中国机械工程,2012,23(12):1451-1455. Li Haixiang,Chen Bingkui,Tan Rulong. Mathematical model and finite element analysis of a new type of gear[J]. China Mechanical Engineering,2012,23(12):1451-1455(in Chinese).

[12] Litvin F L,Fuentes A,Gonzalez-Perez I,et al. Modified involute helical gears:Computerized design,simulation of meshing and stress analysis [J]. Computer Methods in Applied Mechanics and Engineering,2003,192(33/34):3619-3655.

(责任编辑:金顺爱)

Geometric Modeling and Strength Analysis of Gear with S-Shaped Tooth Profile and Small Number of Teeth

Sun Qiang1,Sun Yuehai1,2

(1. Key Laboratory of Mechanism and Equipment Design of Ministry of Education,Tianjin University,

Tianjin 300072,China;2. Engineering Research Center of Light-Duty Power Machine of Ministry of Education,Tianjin University,Tianjin 300072,China)

The large contact stress of involute gear pair with small number of teeth causes a low load-carrying capacity and failure in wide application.To solve this problem,an S-shaped tooth profile was proposed that could achieve concave-convex profile meshing based on sinusoidal rack tool.A curvilinear equation of sinusoidal rack tool was introduced,a mathematical model of S-shaped tooth profile was deduced,and a geometry model of S-shaped tooth profile with small number of teeth was established.Then,the calculation method of induced normal curvature of S-shaped tooth profile was analyzed,simulation analysis on the contact stress of gear pair was conducted by FEM,and finally a comparative analysis on S-shaped tooth profile gear and involute gear with small number of teeth was made.The results show that the S-shaped tooth profile gear pair with mutual conjugate meshing shares the same equation,and one common rack tool or hob can be used to machine them,improving greatly the load-carrying capacity of the gear pair with small number of teeth.

S-shaped tooth profile;involute;gear with small number of teeth;gear

TH132.413

A

0493-2137(2016)07-0702-07

10.11784/tdxbz201512003

2015-12-06;

2016-01-12.

国家自然科学基金资助项目(51175369).

孙 强(1988— ),男,博士研究生,qiangsun@tju.edu.cn.

孙月海,yuehaisun@tju.edu.cn.

网络出版时间:2016-01-14. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20160114.1643.006.html.