流程工业智能工厂建设的探索与实践

施一明

摘要:工业企业进行“两化”深度融合,关键是建设智能工厂。认为智能工厂建设是一项系统工程,通过采用成熟的数字化、网络化、智能化技术,使企业的生产系统、信息系统、自动化系统和业务管理系统成为一个协同工作的整体,提升企业生产管控的整体绩效。提出了智能工厂的功能架构,并介绍了数据交换体系、3个智能服务平台和十大业务应用系统等建设内容,对建设过程中的若干关键技术进行了探讨,并结合实际案例介绍了智能工厂建设情况和运营效果,对信息安全、实时优化等未来发展方向进行了展望。

关键词: 智能工厂;优化控制;实时数据库

Abstract: For industrial enterprises, intelligent plant is the key to achieve deep integration of informationization and industrialization. The establishment of intelligent plant is a complex system engineering which requires the collaboration of production system, information system, automation system and business management system through mature digital, network and intelligent technology, thus improve the overall performance of enterprise production management & control. In this paper, we present the functional structure of intelligent plant, and explain the main construction points including the data exchange system, three intelligent service platforms, ten business application systems, and discusses several key technologies during the construction. The construction and operation results of typical intelligent plant cases are also introduced, and the future development trends such as information security, real-time optimization is forecasted.

Key words: intelligent plant; advanced process control; realtime database

中国经济变革已经迫在眉睫,投资主导增长模式正在失去动力,推动经济发展更要注重提高发展质量和效益,生产力主导型发展模式正在成为中国经济发展的新动力。作为国民经济支柱产业的流程工业企业,面对错综复杂的经济环境和持续下行的经济压力,如何创新企业经营管理模式,优化提升运营服务能力,抓住历史发展的新机遇,构建企业发展的新生态,重拾发展新动力,是每个企业必须直接面对和亟待解决的问题。

信息化是中国加快实现工业化和现代化的必然选择。在信息技术领域,随着德国工业4.0、美国工业互联网、中国制造2025的提出,以数字化、网络化、智能化为特征的新一轮科技革命正在悄然兴起,以大数据、云计算、移动物联网等为代表的新一代信息技术不断成熟和普及[1],对企业发展正在产生着越来越显著的重要作用。

工业企业进行“两化”深度融合,集中表现就是建设智能工厂。然而,什么是智能工厂?为什么建、怎么建?在业界还未形成统一的观点和认识。文章中,我们结合多年来在自动化、信息化领域的工作经验和认识,对智能工厂的建设思路、功能框架、行动路线、关键技术等进行简要分析,同时结合实践案例分析了智能工厂建设的效果与作用,希望促进行业对智能工厂的思考,推动智能工厂的技术发展和建设实践。

1 智能工厂系统架构

1.1 智能工厂的理解

智能工厂建设是一项系统工程,从空间维度看,包括生产、工艺、设备、质量、仓储、物流、自动化、信息化等技术与系统;从时间期维度看,包括产品研发、生产制造、供应链等维度[2]。

智能工厂建设旨在使企业的生产系统、信息系统、自动化系统和业务管理系统成为一个协同工作的整体,提升企业生产管控的整体绩效。

1.2 智能工厂建设思路

智能工厂建设的总体目标是:采用成熟的数字化、网络化、智能化技术,围绕生产管控、设备运行、质量控制、能源供给、安全应急5项核心业务,采取关键装置优化控制,计划调度操作一体化管控[3],能源优化减排,安全风险分级管控及生产绩效动态评估等关键措施,着力提升企业生产管控的感知能力、预测能力、协同能力、分析优化能力及IT支撑能力,为企业经营管理综合效益和竞争力提升提供了坚实的保障,并能够最终帮助企业实现高效、绿色、安全、最优的管理目标。

1.2.1 “六层面”建设视角

对于流程工业企业这样一个复杂的系统,我们“化整为零”,从生产控制和生产组织两个维度切入,将智能工厂建设分为智能机构、智能检测、智能控制、智能操作、智能运营、智能决策6个层面,分别寻找、匹配先进的装备、技术与系统,进行智能化建设,如图1所示。

(1)智能机构层:在适合的生产单元、工序中进行智能化操作改造,最大限度地利用机械臂、码垛机、巡检机器人、无人引导小车(AVG)小车、自动化仓储、定量装车等装备,替代人的体力劳动,提高生产运行的工作效率和质量。

(2)智能检测层:对生产资源、运行状态的检测进行系统化的设计和建设,包括泄漏、火灾、消防、视频、电子巡更、一卡通、全球定位系统(GPS)、在线检测仪等内容,并实现这些系统的互联互通、智能联动,为安全的生产环境提供保障和服务。

(3)智能控制层:对生产工艺的控制提供系统的解决方案,包括分布式控制系统(DCS)、数据监测控制与采集系统(SCADA)、控制回路比例积分微分(PID)性能评估等内容,实现生产工艺控制的高度自动化。

(4)智能操作层:为生产、质量、设备、能源、安全等业务管理提供智能操作系统与平台,包括先进控制(APC)、仿真培训系统(OTS)、制造执行系统(MES)、能源管理系统(EMS)、企业资产管理系统(EAM)、安全评价系统(SES)、质量健康安全环境管理系统(QHSE)等内容,优化生产管控的业务流程,丰富操作优化的指导工具,提升生产操作的业务协同水平[4]。

(5)智能运营层:为供应商关系管理、客户关系管理、企业资源计划、工程项目管理、科研管理等业务提供智能化服务平台,包括企业资源计划(ERP)、供应链管理系统(SCM)、客户关系管理系统(CRM)等内容。

(6)智能决策层:构建企业级专家知识库,搭建面向主题的工业大数据分析决策平台,通过建立拟合不同模型研究不同关系,发现有用信息,用于分析原因解决问题;发现潜在价值,预见可能发生的某种“坏的未来”并且给出相关建议,即预测并提供解决方案。

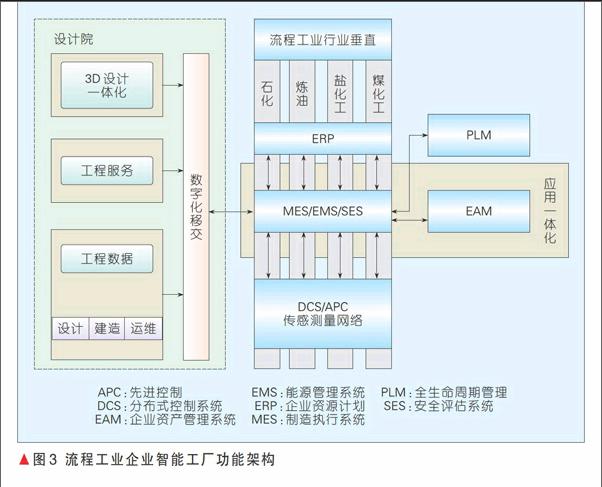

1.2.2 “四步骤”行动策略

流程工业是一个很大的范畴,不同行业差异很大,同一行业的企业差异也很大,且企业处在发展变化的不同阶段,所以每个具体企业建设智能工厂的基础条件、建设目标、建设内容,均应该具体问题具体分析,不能采取“一个模子”、“一刀切”的实施方案。

鉴于各企业的差异,我们提出了具有一定共性和普适性的智能工厂“四步骤”行动策略,如图2所示。

第1步,立足自动化。以企业生产的工艺流程为主线,分析各设备、工序、工段、车间的仪表及自动化系统,对人工操作、机械控制等环节进行自动化改造,使数据自动采集率>90%,提升控制回路自控率,提升区域优化控制平稳率,在生产工艺过程控制层面,实现高度自动化与优化控制,充分挖掘装置产能,提升产品质量并降低物耗能耗。本阶段建设的关键是互通。

第2步,做足电子化。结合中国大多数企业管理还处在人工记录,开会制订方案,文本形成报告的管理阶段的实际情况,我们建议以流程梳理优化为抓手,规范、固化企业管理业务流程,并通过电子化的信息系统进行支撑,做到管控流程的透明和可追溯。本阶段建设的关键是适用。

第3步,特色数字化。通过建立企业的数字化模型,整合工厂设计的静态数据和工厂运行的业务数据,将MES、ERP、EAM、全生命周期管理(PLM)、SCM、CRM、工厂设计等系统进行集成,建设以企业数字化模型为核心的业务应用及展示平台。本阶段建设的关键是集成。

第4步,逐鹿智能化。建立企业级知识库以及工厂长周期运行的历史数据,结合对计划、调度、操作、工艺等机理研究,分业务、分装置建立智能化决策、管控、操作一体化的优化平台。本阶段建设的关键是垂直。

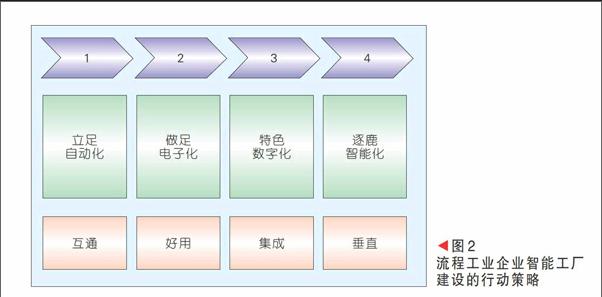

1.3 流程企业智能工厂功能架构

流程工业企业智能工厂建设的功能架构如图3所示。

智能工厂建设内容包括:智能服务数据交换体系、3个智能化管控平台、十大智能业务应用系统。

1.3.1 基于智能服务总线的数据交换

体系

基于实时数据库、关系数据库,以及工程设计、工厂资源、生产动态、现场多媒体等信息融合技术与可视化技术,建立基于统一数据仓库的智能服务数据总线,实现生产管理系统、安全管理系统、能源管理系统、设备管理系统、质量管理系统、绩效管理系统等集成以及与ERP系统的互联互通,消除“信息孤岛”、“应用孤岛”[5]。

数据交换系统包括:传输服务(安全/可靠的数据传输,同步/异步服务等)、仲裁服务(服务路由、格式转换、流程引擎等)以及协议服务(接入协议转换、接出协议转换)。

1.3.2 3个智能服务平台

(1)生产过程自动化智能控制平台:以控制系统DCS为核心,包括APC、安全仪表系统(SIS)、调制与编码策略(MCS)、机组综合控制系统(ITCC)、火灾报警系统(FAS)、全球分销系统(GDS)、闭路电视监测控制系统(CCTV)、电气自动化、三级计量、外操巡检定位、分析小屋、电气防误闭锁、大型机组设备健康等。

(2)企业生产管理智能服务平台:以MES为核心,包括企业级专家知识库、企业数字化资产模型、工作流引擎、优化分析模型库、分析算法库、智能报警服务、IT工具集等。

(3)企业生产运营智能服务平台:以ERP为核心,包括企业主数据、业务分析模型、绩效评估体系、企业门户等。

1.3.3 十大智能业务应用系统

智能工厂应着力建设十大核心智能系统:工程设计数字化移交、过程控制自动化控制系统、实时数据库系统、先进控制优化系统、生产执行系统、能源管理系统、实验室信息管理系统、设备运行管理系统、安全风险分级管控与安全应急指挥系统、目标传导式绩效管理系统。

1.4 智能工厂建设的关键技术

在智能工厂建设过程中,需要攻克一系列关键技术,包括:

(1)工程设计数字化交付

一般意义上的交付按照专业划分,资料分别交付,交付成果是分散的,没有关联关系的,很难保证数据的一致性,业主很难进行维护和再利用。而“数字化交付”将各专业数据进行整合,并将它们之间建立起关联关系,保证交付信息的完整性、一致性和正确性。要实现真正意义上的“数字化交付”至少要完成智能P&ID的绘制,完成3D模型的绘制,并且通过技术手段保证二、三维数据的一致性和正确性,减少数据冗余。

(2)复杂异构系统的互联互通

智能工厂的各信息系统包括基础自动化系统、三级计量、实时数据库系统、分析小屋、巡检定位系统、外操培训系统、在线污水监测系统、绩效考核系统、在线培训系统等,这些系统存在技术路线各异、数据与模型不统一等问题,已经形成了诸多应用孤岛,需要攻克异构系统集成的关键技术,实现系统的集成与互联互通。

(3)复杂过程动态特性优化控制策略设计

流程工业企业生产过程工艺复杂,各装置上下游工艺关联紧密,设备间的物料、能量耦合度高,对扰动十分敏感,局部干扰,往往会在整个生产流程传播。每个工序的设备、单元,甚至整个生产线,都有自身优化点、控制点及安全约束边界,而往往单个设备的优化操作点与整个生产线的全局优化点存在差异。如何协调优化各个工序的局部优化点使整个过程的趋于最佳优化点,是整个单元生产优化控制的关键问题。

(4)多层次、多尺度工厂统一进行建模

生产企业管理是一个复杂的多维系统,如何建立生产、设备、质量、安全、能源等多项专业管理在时间、空间多尺度上的模型以及实现模型一致映射,是考验应用系统实用性、灵活性的关键,需要攻克工厂统一建模的技术难题[6]。

(5)重大耗能设备能效的分析与优化

企业生产中,由于缺乏加热炉、压缩机、泵等重大耗能设备的能效评估模型,导致对其的操作与控制智能凭经验进行,因此需要通过基于机理和数据联合建模的方法,绘制设备能效监察图,并通过实时计算值在线评估各台设备的当前能效,解决设备能效分析与负载优化难题。

(6)关键生产设备故障诊断与操作优化

关键设备一旦发生故障,不但造成巨大的经济损失,有可能还会引发安全事故。通过设备运行状态、巡检及检维修纪录等信息,找到设备变化的规律,对设备潜在的故障进行预警,是智能工厂中提高设备运行效率的重要方法。

(7)区域定量风险分析及重大事故模拟

涉及危险化学品生产、储存的区域,要进行火灾、爆炸、泄漏、中毒等多种灾难事故的叠加风险分析、定量计算与可视化模拟等模型研究,并开发集安全风险容量、事故场景、多米诺效应等多种功能于一体的安全信息系统,技术难点是上述模型的研究仍需加强。

(8)绩效管理理念落地

在制订绩效管理方案的过程中,企业都根据自身特点融入了各类绩效管理理念,但在实际实施中,这些理念的大部分却没有得到有效贯彻、落实。通过指标量化细化分解使战略转化成指标是重要的技术难点。

2 流程工业智能工厂应用

案例

某氯碱企业典型的“煤-电-电石-聚氯乙烯-电石渣水泥”循环经济产业,聚氯乙烯树脂137万吨/年、烧碱100万吨/年、电石200万吨/年、水泥260万吨/年、乙二醇10万吨/年、1,4-丁二醇10万吨/年,发电125亿度/年。随着生产规模、原材料成本等优势的丧失,企业运营变得越来越困难。

我们与该企业合作,围绕企业“节能减排、流程优化、减人增效、绿色安全”等管理目标,以智能工厂建设为契机,建设了生产管控信息化支撑系统,为企业创造了显著的经济效益,该企业2016年还被工信部评选为智能制造试点单位。

在装备自动化方面,对PVC、烧碱车间的生产线进行了智能化改造,使用了PVC包装机器人和片碱包装码垛机,人工减少50%,操作误差降低80%。

在智能检测层面,对涉及12个生产板块的10万多块仪表进行了改造、联网,为企业实现泛在感知奠定了坚实的基础。

在智能控制层面,我们建设了13个分厂的9套控制系统。在1,4-丁二醇、乙二醇、密闭电石炉、以及2×300 MW机组等工艺技术先进的重大装置上实施了中控的ECS-700型控制系统,控制效果达到设计要求。

在智能操作层面,针对高耗能的电石炉,通过建立电极电流、电极电压、电极功率、炉内压力等关键操作变量过程模型,实施先进控制,其控制效果得到显著改善,经过标定计算,吨电石耗电量降低2.37%。同时,针对热电、电石、水泥、化工四大耗能生产板块,改造、新增能源计量仪表近4 000块,建立了基于水、热力学能源管网模型,对热电联产的机组负荷进行优化调度,保障各机组经济运行。通过数据对比分析,优化后降低煤耗1.45%,每年可节约4.29万吨标准煤。

在生产运营方面,建立了ERP、OA等管理平台,通过智能工作流引擎促进经营管理业务的高效与协同,大大提高了生产管理的质量和效率。

基于工业大数据平台,建立了基于原料、产量、质量、设备等主题的分析模型,帮助管理者进行科学决策,优化管理与生产。

“十三五”期间,该企业在智能工厂建设方面将进一步加大投入,继续推进信息化项目建设,如建设关键装置先进控制、重大危险源监察、设备故障诊断及主动防护、跨境电商平台等,不断完善企业业务管理的IT支撑体系,为企业发展提供新动力。

3 流程工业智能工厂建设

展望

当前,新一轮的科技革命与中国的产业变革产生了交汇,智能工厂建设还处在起步阶段,未来还需要在工控信息安全与防护、智能工厂参考模型建模、工业大数据分析与应用、生产过程模拟仿真[7]等方面开展更多的研究,并要求业主、方案提供商、科研院所等多方力量进行联合创新、探索,结合行业特点,将先进的信息化工具、技术与企业的工艺知识库、操作经验进行深度融合,探索创新出行业最佳应用实践,是智能工厂提升发展的必由之路。

同时,智能工厂的内涵和外延还在不断发展和深化之中。展望未来,智能工厂将继续利用数字化、网络化、智能化的先进技术,发展基于智能制造的生态系统,实现原料供应到制造加工再到产品销售的价值链集成,创新生产管理模式,帮助企业实现安全、绿色、高效、节能的生产愿景,全面提升企业竞争力。

参考文献

[1] 张曙.工业4.0和智能制造[J]. 机械设计与制造工程,2014,43(8):1-5

[2] 张益,冯毅萍,荣冈.智能工厂的参考模型与关键技术[J].计算机集成制造系统,2016,22(1):1-12

[3] 覃伟中,冯玉仲,陈定江,等.面向智能工厂的炼化企业生产运营信息化集成模式研究[J].清华大学学报(自然科学版),2015(4):373-377

[4] 邬仲臻,冯毅萍,王继帅,等.一种基于仿真的流程工业生产调度闭环优化方法[J].化工自动化及仪表,2011(4):369-374

[5] LI D F, LIU L, ZHU W, et al. Material-Flow Modeling Technology and Its Application in Manufacturing Excution System of Petrochemical Industry[J]. Chinese Journal Chemical Engineering,2008,16(1):71-78

[6] 贾伟,朱建新,高增梁,等.区域定量分析评价方法及其在化工园区中的运用[J].中国安全科学学报,2009,15(5):140-146

[7] 周泽伟,冯毅萍,吴玉成,等.基于虚拟现实的流程工业过程模拟仿真系统[J].计算机工程与应用,2011,47(10):204-208