工业互联网推动工厂网络与互联网融合发展

高巍

摘要:从目前工厂网络面对智能制造需求存在的问题出发,分析工厂内部网络 “三化(IP化、扁平化、无线化)+灵活组网”的发展趋势,指出工业生产与互联网业务模式的融合体现为四大类:信息技术(IT)系统与互联网的融合、操作技术(OT)系统与互联网的融合、企业专网与互联网的融合、产品服务与互联网的融合,并认为工厂网络与互联网的融合仍将基于目前以IP技术为基础的互联网技术体系。

关键词: 工业互联网;智能制造;互联网;IT;OT

Abstract:In this paper, considering the existing problems of plant network faced by intelligent manufacturing, we analyze the development trend of plant network: IP networking, flat networking, wireless networking, and flexible networking. We also summarize the integration of the industrial manufacturing and the internet service model, including the convergence of information technology (IT) system, operation technology (OT) system, enterprise network, and product service with the Internet. It is believed that the integration of the plant network and the Internet will be based on the IP technology.

Key words: industrial Internet; intelligent manufacturing; Internet; IT; OT

2015年发布的《中国制造2025》是中国实施制造强国战略第一个十年的行动纲领。“智能制造”是《中国制造2025》中的重要关键词,可以总结为以“智能化生产”为主要制造形态,以“个性化定制”为主要生产方式,以“网络化协同”为主要的组织机制,以“服务化转型”为主要的发展方向的新型工业发展模式。

信息化与工业化的深度融合是实现智能制造的前提条件,工业互联网是实现“智能制造”的重要基础设施。工业互联网就是工业制造业与信息通信技术(ICT)产业的交叉领域,综合了工业制造、互联网、物联网的技术创新。预计在未来几十年内,工业互联网领域将出现应用、技术、网络的大规模集中创新,可能引领网络技术与架构的发展,并引发工业制造模式的变革。

1 工业制造领域的网络发展

现状

当前,工业生产过程的控制已经实现了从模拟信号到数字信号的飞跃,以微处理器为核心的智能生产控制系统得到了广泛的应用。伴随着生产过程控制的自动化和数字化,数字通信网络已经延伸到工业控制领域。随着企业信息化的发展,连接信息终端与IT系统的信息网络也成为工厂网络的重要组成部分。

1.1 工厂网络架构

目前工厂网络的一般架构如图1所示。

总体来看,工厂网络呈现“两层三级”的结构。“两层”是指存在“信息技术(IT)网络”和“操作技术(OT)网络”两层技术异构的网络;“三级”是指根据目前工厂管理层级的划分,网络也被分为“现场级”、“车间级”、“工厂级/企业级”3个层次,每层之间的网络配置和管理策略相互独立。

工业控制网络,或称为OT网络,主要用于连接生产现场的控制器,如可编程控制器(PLC)、过程控制系统(DCS)、分散控制系统(FCS)等,以及传感器、伺服器、监测控制设备等部件。工业控制过程对网络的主要需求是网络的确定性(包括对时延、时延抖动的严格要求,以及时间同步要求等)和可靠性(网络的丢包率与可用性)。工业控制网络的主要实现技术可分为现场总线和工业以太网两大类。

工厂信息网络,或称为IT网络,主要由IP网络构成,并通过网关设备实现与互联网和现场网络的互联和安全隔离。

1.2 OT网络的技术与产业现状

OT网络技术主要包括现场总线和工业以太网两类。

现场总线技术出现于20世纪80年代初,目前在工业控制领域占有60%以上的市场份额。虽然经历了30多年的标准化努力,现场总线技术标准仍呈现“诸侯割据,各自封闭”的状况,许多国际制造业的巨头形成并把控了各自不同的现场总线技术标准,并应用在不同的工业领域,如西门子的PROFIBUS、施耐德的Modbus、博世的CAN总线等。在现场总线国际标准IEC61158的第4版中,包括了20种不同的现场总线技术,也体现了目前工业控制领域各自为战的局面。

随着工业生产过程中信息化水平的不断提高,现场总线正在向能够兼容互联网通信技术的工业以太网演进。工业以太网使基于IP技术的数据采集、监测控制能力一直延伸到工业生产现场。目前工业以太网虽然都是基于标准的以太网(IEEE802.3)技术,但其技术体系也呈现“各自独立”的局面,主要有西门子的PROFINET、罗克韦尔/思科的Ethernet/IP、倍福(Beckhoff)的EtherCAT等标准。总体上看,在工业控制领域中工业以太网的市场份额(2015年为34%)仍然低于现场总线,但近年来一直呈现缓慢上升的趋势,预计到2017年其市场份额将达到38%。

中国在工业控制领域一直处于比较弱势的地位,虽然由浙江大学、浙江中控技术有限公司、中国科学院沈阳自动化研究所等提出的面向工厂自动化的以太网(EPA)技术已经在2005年被列入IEC61158标准,但在产业中实际市场份额较低[1-2]。

2 工厂网络存在的问题

目前工厂网络中这种技术体系和网络结构相互隔离的状况使IT系统与生产现场之间的通信存在很多障碍,难以满足智能制造的需要,主要体现在以下3点:

(1)工业控制网络与企业信息化系统网络技术体系各异,难以融合互通。智能化生产需要企业信息化系统充分收集生产现场的数据信息,以实现智能化的决策反馈。但目前工业企业内部在网络结构上呈现“工业控制网络”和“企业信息网络”的两级网络划分,工业控制网络以工业总线、工业以太网等技术为基础,企业信息网络则以IP/以太网为基础。两级网络之间由于技术体系的差异难以实现充分的信息交互,而且由于目前工业控制网络技术呈现“七国八制,诸侯割据”的状态,采用不同标准的系统之间的互通也存在极大障碍。因此,亟需在保障生产环节安全的前提下,打通企业信息网络与工业控制网络,实现生产现场数据的有效采集和流动。

(2)工业生产全流程存在大量“信息死角”,亟需实现网络全覆盖。智能制造是设计、生产、销售、维护全流程的信息化、网络化,但目前从机器设备、控制系统,到产供销各流程还有大量没有实现网络化,或“智能化使能”的环节。在工业企业内部,由于没有充分的网络覆盖,大量与生产、管理相关的数据无法生成和采集,这会使得企业信息化系统变成是信息死海中的一个个“孤岛”,难以发挥其作用。

(3)工业制造过程与互联网的融合不足,难以催生新模式、新业态。无论是个性化定制还是网络化协同,以及制造业的服务化转型,互联网都在其中发挥了连接产业环节,实现资源优化配置的重要作用。目前,中国的工业企业对互联网的融合利用还很不足,对互联网的应用大多数仅限于信息发布等简单形式,“互联网+制造”所引发的新模式、新业态还远未得到开发。

3 工厂网络与互联网的融合

发展

3.1 工业互联网带动工厂网络与

互联网的融合

工业互联网对现有生产过程的改造一方面体现在覆盖工业生产生命周期的信息采集与分析,另一方面体现在利用互联网实现工业生产的资源配置、协同合作和延伸服务。这些愿景需要工厂网络与互联网实现充分的融合。

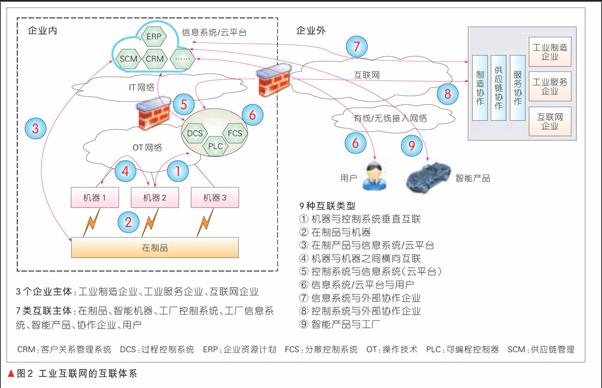

工厂网络与互联网的融合使工业互联网呈现以3类企业主体、7类互联主体、9种互联类型为特点的互联体系,如图2所示。

3类企业主体包括工业制造企业、工业服务企业和互联网企业。工业制造企业提供基本的产品设计、生产、维护能力;工业服务企业利用对智能产品的数据采集、建模、分析形成创新的用户服务模式与业态;互联网企业利用其平台资源优势实现工业生产全生命周期的资源优化配置。在工业互联网体系中,这3类企业的角色是不断渗透,并且不断进行转换的。

7类互联主体包括在制品、智能机器、工厂控制系统、工厂信息系统、智能产品、协作企业和用户。在目前的工业生产模式中,机器、控制系统、信息系统等主体已经具备了一定的互联能力,工业互联网将互联主体进一步扩展至在制产品、智能产品、用户等工业生产生命周期各环节、各层面的主体之中,这也需要新型传感设备、物联网等使能技术的支撑。

9种互联类型包括了7类互联主体之间复杂多样的互联关系,目前已梳理出的互联类型可能还不能完全体现工业互联网中互联关系的复杂性。这些互联关系体现出工业生产过程中的网络互联已经远远超出了传统OT系统或IT系统互联的范畴,成为连接生产能力、设计能力、商业能力以及用户服务的复杂网络系统,其支撑技术也涵盖了已有的工业控制网络、互联网、物联网等技术。

3.2 工厂内部网络与互联网技术的

融合

面向工业互联网的需求,工厂内部网络正逐步与互联网技术实现融合,呈现“三化(IP化、扁平化、无线化)+灵活组网”的发展趋势。

IP化是指OT网络的IP化,以实现从机器设备到IT系统的端到端IP互联,进而实现整个制造系统更大范围、更深层次的数据交互与协同。IP网络是目前互联网和企业信息系统普遍采用的网络技术,通过“IP到底”实现工业生产全过程信息采集是合理的技术选择。目前以PROFINET、Ethernet/IP等为代表的工业以太网协议已经支持为现场设备分配IP地址,并可以实现IP流量与控制信息的共线传送。

扁平化是减少工厂内数据传送的层级,实现工业数据在生产现场和IT系统间的快速流通,并支持实时或准实时的数据分析与决策反馈,从而实现智能化生产。扁平化有两层含义:一是OT层面的扁平化,将传统上现场级、车间级、控制级等复杂分层的OT网络统一为扁平化的二层网络;二是IT、OT的融合化,通过业务网关类设备实现IT层和OT层的数据融合互通。

无线化是利用各种无线技术支持工厂内更加广泛的信息采集与传送,消除工厂内的“信息死角”。目前传统的2G/3G/LTE、WiFi及zigbee等无线技术已经逐步在工业互联中获得一定规模的应用;同时针对于工业场景的工业无线技术也开始出现,如WIA-PA、WirelessHART及ISA100.11a等。但工业无线的应用总体还处于初期阶段,实际应用部署较少,且主要在流程工业领域。随着工业互联网的发展,工业无线技术将逐步成为有线网络的重要补充,但还需要解决电磁信道干扰、低功耗、可靠性等关键问题。

5G技术在场景设计中已经考虑到低功耗、大连接、高可靠的物联网应用场景,未来可能在工业无线领域发挥更大作用。

灵活组网是面向柔性生产的需要,通过网络资源的动态调整,实现生产过程的灵活组织及生产设备的“即插即用”。目前的工业生产(主要指离散工业)基本上都是“刚性生产”模式,其互联网络也是“刚性网络”,制造环节中机器、设备、辅助工具等需要按照预先的设定进行互联。未来工业生产大规模定制化的特点需要资源组织更加灵活,更加智能,以软件定义网络(SDN)为基础的新型网络技术可实现网络资源的动态调整,打破工厂内部网络刚性组织的局限,适应智能机器自组织和生产线敏捷部署的要求[3]。

3.3 工业生产与互联网业务模式的

融合

目前工业生产生命周期与互联网的结合主要是商业销售环节的结合,并催生出“淘工厂”等新业态。随着网络和信息技术、服务模式的发展,原来局限在工厂内的工业生产过程逐步走向外部网络,体现为工厂内系统、网络与工厂外网络(互联网)逐步实现融合,以实现更为灵活的生产组织、更加优化的产业分工、更加便捷的产业链协作,或形成以往无法实现的新的服务业态[4]。

工业生产与互联网业务模式的融合体现为四大类:IT系统与互联网的融合、OT系统与互联网的融合、企业专网与互联网的融合、产品服务与互联网的融合。

IT系统与互联网融合从网络层面来看是工厂内部IT网络向外网的延伸。企业将其IT系统(如企业资源计划(ERP)、客户关系管理系统(CRM)等)托管在互联网的云服务平台中,或利用软件即服务(SaaS)服务商提供的企业IT软件服务。目前美国的Autodesk、法国的达索,以及中国的数码大方等企业已经开始面向中小企业提供这类云服务。

OT系统与互联网融合从网络层面看是OT系统网络向外网的延伸。在一些人力较难达到,且又需要实现生产过程调整和维护的场景下,需要通过可靠的互联网连接,实现远程的OT系统控制。目前沈阳机床厂的“i5”平台可以初步实现对不同地理位置机床的远程监测控制,就是这类服务的雏形,但不同的OT业务流对网络要求不同。目前互联网的质量对于时延、抖动、可靠性等有着极高要求的实时控制和同步实时控制还很难承载。

企业专网与互联网融合是将在公众网络中为企业生成独立的网络平面,并可对带宽、服务质量等进行定制。这类业务场景不仅需要为企业提供独立的链路资源,还需要提供独立的网络资源控制能力,开放的网络可编程能力,以及定制化的网络资源(如带宽、服务质量等)。目前的互联网尚不支持此类业务场景,需要网络虚拟化及软件定义技术的进一步发展与部署。

产品服务与互联网融合将通过智能工业产品的信息采集和联网能力为工业企业提供新的产品服务模式。目前IBM、微软、GE等公司纷纷推出各自的工业互联网数据分析平台,工业企业基于这些平台可以为用户提供产品监测、预测性维护等延伸服务,从而延长了工业生产的价值链。这类业务的基础是对海量产品的数据采集与监测,需要通过无线等技术实现工业产品的泛在接入。

3.4 工厂网络与互联网融合发展的

技术需求

基于我们目前的研究,工厂网络与互联网的融合仍将基于目前以IP技术为基础的互联网技术体系。另外由于工业互联网需要连接大量的无处不在的企业、用户、智能产品(如汽车、工程机械)等,需要依托公众网络,因此从网络建设部署的角度看,工业互联网应和公众网络融合在一起,部分环节有可能采用专网或虚拟专网[5]。

虽然工业互联网引发的工厂网络与互联网融合尚在发展初期,但一些关键技术需求或方向已经显现,包括以下6个方面:(1)支持控制信息与数据信息共线传送的高可靠工业以太网技术;(2)面向工业生产的无线解决方案;(3)支持生产现场控制网络灵活组网的SDN技术;(4)包括NB-IoT、5G在内的面向海量产品泛在接入的无线网络技术;(5)生产现场数据向云端集成的信息传送技术;(6)支持骨干网络多租户隔离的网络虚拟化和软件定义网络技术。

4 中国工业互联网发展的

建议

(1)利用科研专项等方式加快中国自主知识产权的工业控制网络技术研发及标准化,并以产业联盟的形式集中工业企业、IT企业、互联网企业以及研究机构的力量,尽快实现规模应用,形成产业生态。

(2)利用中国ICT、互联网产业技术方面的比较优势,加强ICT新技术与工业领域融合技术的研究,在一些新兴技术领域形成我们自己的突破点,占据国际技术研究的前沿。

(3)鼓励中国企业、科研机构等积极参与国际工业互联网相关产业、标准组织活动,紧跟国际工业互联网技术进展的步伐,并争取对其发展方向产生影响。

(4)建立国家级工业互联网创新平台,围绕工业互联网整体技术架构、网络技术、标识解析、工业大数据、工业云平台、安全防护等领域的技术、标准、产品验证,构建工业互联网技术和产业创新服务体系,开展产业转化与推广,引领和支撑中国工业互联网技术与产业的发展。

参考文献

[1] Industrial Internet Consortium. Industrial Internet Reference Architecture [EB/OL]. http://www.iiconsortium.org/IIRA.htm

[2] 全国工业过程测量控制和自动化标准化技术委员会(SAC/TC124). 工业通信网络现场总线类型I0:PROFINET IO规范: GB/Z25415.1~3-2010[S].

[3] 缪学勤. 20种类型现场总线进入IEC61158第四版国际标准[J].自动化仪表, 2007,28(S1): 25-29

[4] 德国联邦信息电信和新媒体技术协会. 产业实施战略4.0[R]. 德国:德国机械设备制造业联合会协会, 德国电气电子产业同业协会, 2014

[5] MARK, HOSKE. 应用于工厂的无线技术[J]. 李静,译. 软件, 2009(7):28-30