进出瓶螺旋杆的螺旋线简化设计及加工

彭志荣

摘 要:该文主要介绍包装机械自动化生产线关键零件进、出瓶螺旋杆的概念及应用,该文作为此系列之一,主要探讨:(1)螺旋线的设计;(2)浅析其结构、材料要求,螺旋杆设计要求;(3)利用多轴数控机床进行该零件数控加工的方法以及数控程序的编写。

关键词:螺旋杆 数控加工 灌装机械

中图分类号:TB486.3 文献标识码:A 文章编号:1672-3791(2016)06(c)-0066-02

之前讨论了“进出瓶螺旋杆的结构、材料及设计要求”,从螺旋杆的结构、材料及螺旋线的运动规律等方面做了一定的阐述。使人们了解到:为使生产线上灌装瓶子达到一定的运动规律,达到灌装要求,螺旋杆的螺旋线应该同样满足该运动规律。

此前的文章提到过可以将螺杆分成三段式组合螺杆:进口端的等速段、中间过渡段的变速段、出口端与星型拨轮衔接的等加速段。许多读者会有一定的理解误区,认为该螺杆就是一个变螺距的螺杆,通常会认为采用变螺距的指令进行车削。这个观点是错误的,螺旋杆的设计是将瓶子的运动规律反映到螺旋杆的螺旋线设计上。也就是将螺杆螺旋线按照一定运动规律设计就能满足瓶子的运动规律。下面将对螺旋杆的螺旋线的设计做一些介绍。

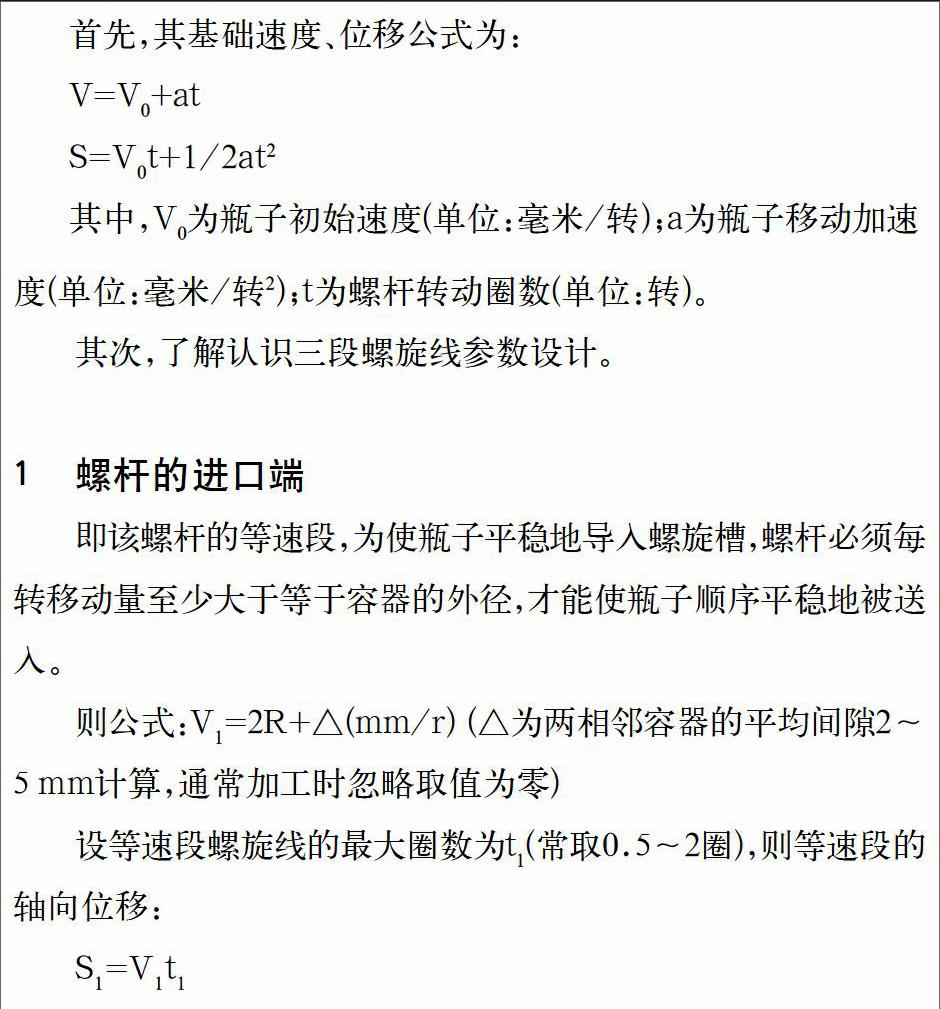

首先,其基础速度、位移公式为:

V=V0+at

S=V0t+1/2at2

其中,V0为瓶子初始速度(单位:毫米/转);a为瓶子移动加速度(单位:毫米/转2);t为螺杆转动圈数(单位:转)。

其次,了解认识三段螺旋线参数设计。

1 螺杆的进口端

即该螺杆的等速段,为使瓶子平稳地导入螺旋槽,螺杆必须每转移动量至少大于等于容器的外径,才能使瓶子顺序平稳地被送入。

则公式:V1=2R+△(mm/r) (△为两相邻容器的平均间隙2~5 mm计算,通常加工时忽略取值为零)

设等速段螺旋线的最大圈数为t1(常取0.5~2圈),则等速段的轴向位移:

S1=V1t1

2 螺杆的中间过渡段

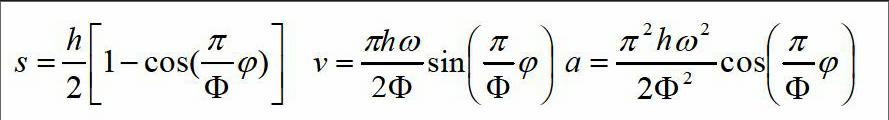

即该螺杆的变加速段,研究人员通常采用以余弦、正弦、多项式加速度曲线的参数设计,最大的加速度及扭矩小,起动较平稳,行程始末是柔性冲击,适用中、低速供送。以余弦加速度为例,设此段螺杆的供送加速度a2由零值依余弦函数变化规律增加到最大值;按坐标系可写出从动件常用运动规律——三角函数余弦运动规律:

运动规律的起始与终点处加速度变为有限值,因而会产生柔性冲击。适用于中、低速轻载传动。

3 螺杆的出口端

即该螺杆的加速段,供送的容器要与星形拨轮顺利衔接,则必须保证等加速段末速V3m等于星形拨轮的节距P,即:

4 实例

由上面基本设计原理,人们可以了解到三段螺旋的设计要求,尤其是中间过渡段的变加速运动段,对于此段的螺旋线,不管是正弦、余弦,还是多项式等加速度曲线设计,难度都比较大。通常在实际加工使用中采用X、Y、Z联动并带A轴的经济型数控四轴铣床加工,也能达到实际使用的要求,即通过A轴旋转的圈数来确定螺旋线在X轴线方向的位移,并且大大降低了加工的难度以及测绘、检验的难度。因此在实际的设计及加工中大都对此螺旋曲线(主要是中、低速螺旋杆)采用简化处理来完成此段的螺旋线设计。

那么,如何进行简化处理?研究人员可以根据已知参数:所供送容器的大小、星形拨轮的大小及螺旋杆的长短设计出替代品。

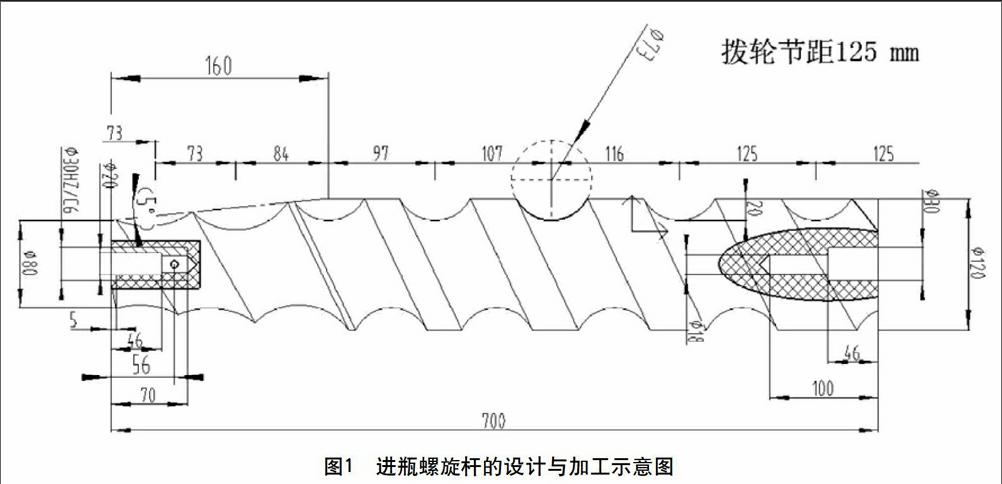

下面通过应用实例示意图进一步阐述进瓶螺旋杆的设计与加工。已知供送容器的瓶径为73 mm,星形拨轮的节距为125 mm,螺旋杆总长700 mm,左旋螺线。根据已知条件设计加工进出瓶螺旋杆。

通过图1了解到此螺旋杆满足3个基本条件:(1)进口端有10°左右的锥端(且长度为总长的22%),能把容器顺畅导入螺旋槽;(2)容器沿进瓶螺旋杆前进时能平稳输送;(3)末端螺旋节距等于星型拨轮节距125 mm,即容器与星形拨轮能够顺利衔接。则此螺旋线合理。

进瓶螺旋杆各段参数的确定:

由以上理论及公式可得:

(1)(初始端)V1=73 mm/t 取t1=2圈,

则等速段 S1m=V1 t1=73×2=146mm

(2)(末端)Vm=125 mm/t 取t3=1圈,

则末等速段S3m=V3 t3=125×1=125 mm

(3)中间过渡段可以看成是匀变速段S2m=700-S1-S3=700-146-125=429 mm。

当速度从73 mm/t增加到125 mm/t,其加速度为a;根据等加速度运动规律,其平均速度为:

V平=(Vm+V1)/2=(125+73)/2=99 mm/t

则螺旋线旋转的圈数为:

t2=S2m/V平=429/99≈4.33(圈)

加速度a2=(Vm-V1)/t2=(125-73)/4.33≈12.01 mm/t2

根据计算结果,三段的位移S和产生位移螺杆所旋转的圈数确定了,则可在实际加工中通过X轴及旋转A轴的控制来完成加工了。

5 数控加工

此螺旋杆的数控加工可以选用数控铣加工中心(可以根据给定的数学表达式自动完成运行轨迹),亦可选用改造后的X轴和A轴(绕X轴旋转)的普通数铣。加工螺旋杆时,A轴按给定的角度带动螺杆转动,铣刀沿螺旋杆X轴方向按给定的轨迹进行运动。即X轴与A轴联动是对数控铣床基本的要求。各加工参数的处理,主要集中在A轴(旋转的角度)及给定的轨迹(X方向的位移),螺旋杆的转动角度按360°为一圈累计,而位移仍是按照运动方程S=V0t+1/2αt2给出,t的单位是圈,在数控程序中是用[T]/360(变量)表示,与角度A的变量[T]保持一致。因加工的螺旋杆大都为高分子尼龙材料,铣刀可采用在刀杆一侧安装刀片,当大小与瓶径几乎相等的铣刀,按编制程序进行运行时,即可完成进瓶螺旋杆的加工。

6 结语

该文根据常用运动规律及运动方程,对进出瓶螺旋杆的螺旋线构造进行了分析,同时为了解决经济型数控机床加工、测绘、检验难的问题,还对螺旋杆的螺旋线进行简化。笔者使用此法,以及了解到市场上一些加工企业为客户测绘、设计及加工此种进出瓶螺旋杆,大都使用此简化加工方法,并均能满足使用要求,从而证明此设计方法的可行性。

参考文献

[1] 许成林.包装机械原理与设计[M].上海科学技术出版社,1988.

[2] 刘莉昕,高迎宪.变螺距螺旋线的设计方法[J].包装与食品机械,1998(6):10-12.