调节横向走刀速度的电火花铣削加工策略*

聂常瑞 曹明让

(①太原理工大学机械工程学院,山西 太原 030024;②精密加工山西省重点实验室,山西 太原 030024)

调节横向走刀速度的电火花铣削加工策略*

聂常瑞①曹明让②

(①太原理工大学机械工程学院,山西 太原 030024;②精密加工山西省重点实验室,山西 太原 030024)

在定长补偿法和电极轴向补偿的基础上,提出了一种基于横向走刀速度调节的电火花铣削加工策略。在使用内冲液管状电极和电极损耗自动补偿的条件下,针对给定的电参数、工具电极以及工件,通过调节工件横向走刀速度进行电火花铣削加工。建立了数学模型,依据材料蚀除速率、电极损耗比、电极补偿精度、轴向吃刀深度、放电间隙等参数计算出最理想的工件横向走刀速度,所建立数学模型计入了圆柱电极因底面尖端放电而产生残切角的影响。最后通过实验验证该策略和数学模型的可行性。

电火花铣削;内冲液;走刀速度调节;数学模型

随着现代工业的不断发展,各种难加工材料如不锈钢、耐热钢以及钛合金等的应用越来越广,传统加工很难甚至不能满足这些材料的成形问题。上世纪九十年代提出的电火花铣削加工在应对这些特殊材料的成型加工方面具有很大的优势。

电火花铣削加工是电火花加工的一个重要分支,使用简单电极模仿传统机械铣削加工,通过工具电极和工件之间的火花放电,蚀除材料,对工件进行创成加工[1],可以将被加工工件加工成各种几何形状。电火花铣削加工既具有电火花加工不受工件硬度、强度、韧性等条件限制的优点,又具有传统机械铣削加工多轴联动的特点,对工件进行电火花创成加工[1]。电火花铣削加工一方面可以解决传统电火花成型加工难加工、甚至无法加工的难题,如复杂圆弧直线组成的长而深的窄槽或者复杂型腔等;另一方面由于电火花铣削加工中简单形状电极的广泛使用,省去了复杂形状的工具电极的制备这一环节,并且很大程度上简化了电极的损耗补偿策略。

电火花铣削加工属于非接触性加工,工具电极与被加工工件之间必须维持一定的放电间隙,并且在加工过程中存在较大的电极损耗,对加工精度产生较大的影响。电火花铣削加工过程中工具电极的补偿精度,直接影响了电火花铣削的加工精度。多年来,国内外学者在电火花铣削电极补偿方面做了很多的研究,并取得了长足的进展。如日本东京大学的余祖元在1998年提出了一种在加工复杂形状工件时,通过分层加工来实现对电极均匀损耗补偿的方法[2];在余祖元研究的基础上,Hui-Lan Yu又提出了将线性补偿法与线性均匀损耗法相结合的加工策略[3],并建立了理论模型,显著提高了加工效率;比利时鲁汶大学的Bleys P[4-5]等提出了一种将预测补偿与实时补偿相结合的加工策略,允许电火花铣削加工在不提供准确的空白区域几何模型的情况下进行。一些国内的研究单位也在电火花铣削电极补偿领域取得了很多成果,哈尔滨工业大学的刘光壮和杨晓东提出了一系列对电极损耗进行实时检测的方法[6],如光电图像检测法、对刀检测等;迟关心等通过采用管状电极进行电火花铣削加工,同时提高了铣削效率和加工精度[7];南京航空大学的周勇和刘正勋提出了通过工具电极的轴向进给来实现损耗补偿的方法[8],并取得较好的效果;上海交通大学的裴景玉和何磊等提出了电极定长补偿方法[9-10],并对加工过程中电极底面轮廓进行了深入研究。

在轴向补偿和定长补偿的基础上,提出一种能够得到较高加工精度的加工方法。基于工具电极轴向自动补偿,通过调节工具电极的横向走刀速度,实现不间断的连续加工。并建立了数学模型,结合材料蚀除速率、电极损耗比、电极补偿精度、轴向吃刀深度、放电间隙等参数,计算出最理想的横向走刀速度。

1 数学模型的建立与分析

上海交通大学的裴景玉提出的一种针对电火花铣削加工的定长补偿法,基于分层加工原理,预先将计算得来的电极补偿量写入数控程序,加工过程中,当电极横向进给一定的距离后,进行电极轴向进给(补偿),重复上述的运动,以获得连续不间断的加工,已经可以得到较高的尺寸精度和形状精度。

南京航空航天大学的周勇提出的一种在线工具损耗补偿策略,对于使用圆柱旋转电极的电火花铣削加工,避免了加工过程中的形状检测,简化了电极补偿策略,极大地提高了生产效率和加工精度。

借鉴定长补偿法和电极的轴向补偿策略,本研究目的在于得到一种在工具电极轴向自动补偿和进给条件下的关于横向走刀速度调节的数学模型,使得在不同的加工条件下,通过测量材料蚀除速率、电极损耗比、电极补偿精度、轴向吃刀深度、放电间隙等参数来计算出最理想的横向走刀速度,以计算出的横向走刀速度进行电火花铣削加工,可得到具有水平底面的窄槽,并可推广到复杂型腔的加工中。

由于电极的自动补偿和轴向进给,当实际横向走刀速度低于或者高于最理想的速度时,加工效果如图1所示。

在无电极自动补偿和进给的条件下,设工件底面被加工表面轮廓函数为z(x),z(x)与走刀距离x关系表达式[11]:

(1)式中:α=Ve/Vw为电极损耗比;Ve为电极被蚀除体积;Vw为工件被蚀除体积(二者均为实验测得);d为电极直径(选取3 mm铜电极);σ为放电间隙(无法准确测得,根据经验公式,选为0.25 mm);ΔZ为轴向吃刀深度。

当x=0时,z=-ΔZ(实际上,电极已有损耗)

当x=L时,z=-ΔZ+H(电极损耗为H)

变形得

以e为底求对数得

(2)

基于机床(D703F高速电火花小孔机床)的加工条件:Z轴自动进给,伺服回退,维持固定的放电间隙。每一个进给距离(横向走刀L,轴向进给H)对应的补偿时间(同时也是进给时间)Δt=H/M,则横向走刀速度为:

(3)

将式(2)代入式(3)中,得

(4)

式中:M为材料蚀除速率(mm/min),由电参数、材料的物理性能等共同决定。

电火花铣削加工过程中,工具电极会因同时存在侧面放电加工和端面放电加工而产生两种截然不同的磨损效果,随着工具电极横向走刀,电极端面会呈现出圆锥形(如图2所示),并且直接反映在被加工工件上,极大地影响了加工精度。

在数学模型中考虑残切角β的影响,设窄槽底面曲线为Z,Z0为起始位置。电极损耗比α为

当x=0时,Z=Z0=-ΔZ,

由此可得C=1/ΔZ。

当进给量x=L时,电极损耗为H。

此时,Z=-ΔZ+H,

(6)

将式(6)代入式(3),得

(7)

2 工艺试验

首先选定工具电极与被加工工件,并设定电参数。然后对数学模型中所要用到的各项参数进行测定,再通过数学模型计算出所需的横向走刀速度,最后以不同的横向走刀速度进行对比试验,对试验结果进行评定。

2.1 试验条件

实验系统如图3所示。加工过程中,采用正极性加工,水基工作液经过泵加压后通入中空的管状电极,在电极的工作端喷出,充当放电介质,并将火花放电产生的电蚀物冲走。由于旋转头的存在,工具电极做匀速回转运动,一方面可使工具电极端面较均匀地损耗,且由于导向器的存在,使工具电极加工端不会发生偏斜;另一方面,高压流动的工作液从电极内部喷出,使电极加工端面达到类似于“悬浮”的效果,不会发生短路。

伺服系统采用电压自反馈的单输入单输出的设计,可自动维持一定的放电间隙并调节轴向进给量。该伺服系统的自动进给功能是本实验的关键。

2.2 实验参数的测定

公式(4)和公式(7)中所需参数包括电极直径d,放电间隙σ,轴向吃刀深度ΔZ,材料去除速率M,电极补偿精度H,电极损耗比α等。选用直径为3 mm的圆柱铜管电极,被加工工件选用材料为Q235钢的10 mm厚钢板。

先选择相同的脉宽35 μs,在不同的峰值电流下分别加工n个盲孔,加工时间均为3 min,测量盲孔深度(即电火花铣削的轴向吃刀深度ΔZ)与电极的损耗长度(即为电极的补偿精度H)。

根据经验公式[12]:

并结合机床加工过程中产生的放电凹坑的几何尺寸,参考上海交通大学的薛锐对于放电间隙的研究[13],估算出放电间隙为0.25 mm。式中Ku为常数,取决于工作液介电强度;KR为常数,取决于加工材料;ui为开路电压,V;WM为单个脉冲能量,J;Sm为考虑热膨胀、收缩、振动等影响的机械间隙,约为3 μm。

表1为脉宽为35 μs时,在不同的峰值电流I下的各个参数值。

表1 实验参数

峰值电流I/A轴向吃刀深度ΔZ/mm材料去除速率M/(mm/min)电极补偿精度H/mm电极损耗比α/(%)121.620.540.2112.92152.580.860.3212.36193.451.151.0530.43224.801.600.8217.05244.451.481.7539.35

2.3 最理想横向走刀速度Vx的计算

通过推导出的公式(4)来计算最理想的横向走刀速度Vx(暂时不计入残切角β的影响)。

当脉宽为35 μs时,不同的峰值电流对应的最佳横向走刀速度Vx如表2所示。

2.4 加工效果对比试验

在脉宽为35 μs,峰值电流为24 A的条件下,分别以2.4 mm/min、3.68 mm/min、4.8 mm/min为横向走刀速度,以直径3 mm圆柱管电极加工出的盲孔直径为槽宽,深度ΔZ为槽深,对工件进行窄槽加工,加工结果如图4所示。

表2 峰值电流与最佳横向走刀速度

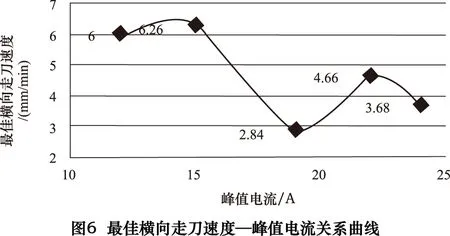

峰值电流I/A1215192224最佳横向走刀速度Vx/(mm/min)6.006.262.844.663.68

由于每次加工的轴向吃刀非常薄,故对每个窄槽重复5次相同加工,使对比效果更明显。并将加工后的工件通过电火花线切割切开,在三维体视显微镜下观察其截面,对比窄槽底面的坡度,如图5所示。

2.5 试验结果分析

如图6所示,在本实验条件下,最佳横向走刀速度与峰值电流的函数关系呈波浪状变化。

实验结果证明,窄槽底面的坡度随着横向走刀速度的变化而变化,确实存在最佳的横向走刀速度,使窄槽底面呈水平状。通过对比,使用数学模型计算出的最理想横向走刀速度的加工效果最佳。以该横向走刀速度进行加工,在工件上加工出的窄槽底面的水平度良好,即使是经过5次的叠加,水平度也维持在可以接受的水平。

3 结语

本文提出了一种基于横向走刀速度调节的内冲液电火花铣削窄槽的电火花铣削加工策略,并建立了数学模型,用以计算对应条件下的最佳横向走刀速度。针对被加工工件、电参数等加工条件,通过测量几项参数,如轴向吃刀深度、材料去除速率、电极补偿精度、电极损耗比等,利用数学模型,计算出最佳横向走刀速度来加工工件,以得到特定的加工效果。在微细电火花加工中,计入因电极底面同时存在两种放电而产生的残切角的影响,预先进行修正,以得到较高的加工精度。并通过试验证明了该加工策略的可行性与数学模型的正确性。该加工策略同时适用于普通电火花铣削加工与微细电火花铣削加工,并可推广至加工复杂形状型腔。加工的精度主要取决于数学模型中所需参数的测量精度和所选加工设备的精度。

[1]徐盛林,金子勉.模具型腔的电火花创成加工 [J].电加工与模具,1995(5):17-19.

[2]Yu Zu-Yuan,Masuzawa T,Fujino M.Micro-EDM for three-dimensional cavities-development of uniform wear method [J].CIRP Annals-Manufacturing Technology,1998,47(1):169-172.

[3]Yu Hui-Lan, Luan Ji-Jie, Li Jian-Zhong, et al.A new electrode wear compensation method for improving performance in 3D micro EDM milling [J].Journal of Micromechanics and Microengineering, 2010,20(5):1-7.

[4]Bleys P,Kruth JP,Lauwers B, et al.Real-time tool wear compensation in milling EDM[J].Annuals of the CIRP, 2002,51(1): 157-160.

[5]Bleys P,Kruth JP,Lauwers B,Sensing and compensation of tool wear in milling EDM[J].Journal of Materials Processing Technology, 2004,149(1): 139-146.

[6]刘光壮,杨晓东,赵万生.电火花铣削加工的电极损耗补偿 [J].制造技术与机床,1998(8):30-32.

[7]迟关心,褚旭阳,狄士春,等.管电极微细电火花铣削加工 [J].吉林大学学报,2011,41(增刊1):121-126.

[8]周勇,刘正埙.电火花铣削加工中工具电极损耗补偿策略研究 [J].航空精密制造技术,1998(34):11-14.

[9]裴景玉,邓容,胡德金.微细电火花加工的底面轮廓模型及定长补偿方法 [J].上海交通大学学报,2009,43(1):42-46.

[10]许加利,李建功,裴景玉,等.单层多道微细电火花定长补偿加工方法[J].电加工与模具,2009(3):15-19.

[11]何磊,裴景玉,郑博文,等.定长补偿电火花铣削加工中锥形电极的形成及稳定性 [J].航空学报,2014,35(4):1165-1172.

[12]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003:25-27.

[13]薛锐.电火花放电通道的理论分析与放电间隙测试研究 [D].上海:上海交通大学,2011.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Strategy of EDM milling based on infeed speed adjustment

NIE Changrui①, CAO Mingrang②

(①School of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, CHN;②Shanxi Key Laboratory of Precision Machining, Taiyuan 030024, CHN)

On the basis of fixed length compensation method and the electrode axial compensation, this paper proposes processing strategy of EDM milling which is based on the adjustment of infeed speed.In the condition of using the inner filling tubular electrode and automatic compensation of electrode wear, for a given electrical parameters, the tool electrode and the workpiece, EDM milling perform by adjusting the speed of the workpiece infeed.This study builds a mathematical model, based on material erosion rate, electrode wear ratio, the electrode compensation accuracy, layer thickness, the discharge gap and other parameters to calculate the speed of the workpiece infeed.The mathematical model includes the effects of notching caused by point discharge of the bottom surface of the cylindrical electrode.Finally, through experimental verification verifies the feasibility of the strategy and the mathematical model.

EDM milling; inner filling; adjustment of infeed speed; mathematical model

* 山西省基础研究项目( 2014011026 - 3)

TG661

A

10.19287/j.cnki.1005-2402.2016.11.020

聂常瑞,男,1992年,硕士研究生,主要研究方向特种加工。

(编辑 汪 艺)

2016-08-26)

161127