斜60°三通管件注塑模具设计

刘 嵩,王 彬,刘 骥

(1.安阳工学院机械工程学院,河南安阳455000;2.昆山同日工业自动化有限公司,江苏苏州215000;3.东北轻合金有限责任公司,哈尔滨1500003)

斜60°三通管件注塑模具设计

刘 嵩1,王 彬2,刘 骥3

(1.安阳工学院机械工程学院,河南安阳455000;2.昆山同日工业自动化有限公司,江苏苏州215000;3.东北轻合金有限责任公司,哈尔滨1500003)

分析了斜60°三通管件的注塑成型过程,根据塑件的材料特性及结构形状,对模具的浇注系统、推出机构、温度调节和排气系统等进行了合理设计,并对模具进行装配。经生产试验检验,其结构基本合理,尺寸基本合适。

斜60°三通管件;注塑;模具

D01∶10.19329/j.cnki.1673-2928.2016.06.002

斜三通管件是设有三个开口的管接头,广泛应用在输送液体和气体的管网中,用于改变流体的方向。按材质斜三通管件可分为金属材质和非金属材质。金属材质有碳钢、不锈钢、合金钢等;非金属材质有PVC、UPVC、PPR、ABS等。本文以非金属材质ABS的斜60°三通管为研究对象,介绍了斜三通管件注塑模具的设计过程。

1 塑件结构及工艺分析

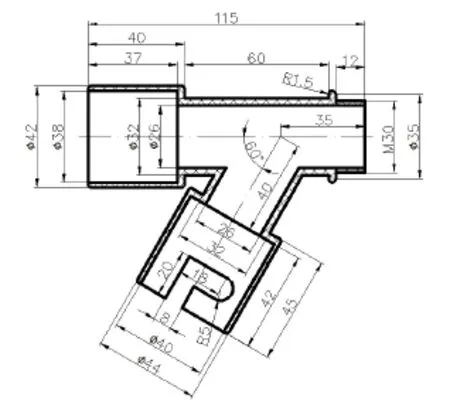

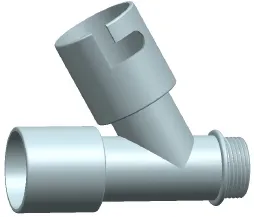

斜60°三通管件材料选用ABS,其结构如图1所示。ABS为浅黄色粒状或珠状不透明树脂,无毒、无味、吸水率低,具有良好的综合物理机械性能。密度1.03g/ cm3,塑件收缩率(0.3~0.8)%,尺寸稳定性良好,易于加工成型,制品表面光洁度高。管件壁厚为2mm,图2为管件三维结构模型。采用注塑成型,进行大批量成形,要求外观光洁,不准有划伤、气泡等缺陷。

图1 塑件平面图

图2 塑件三维图

2 模具设计要点

考虑到该斜三通管件大批量生产,模具要有较高的注射效率,故采用一模两腔结构。使用镶件小型芯成型塑件上的豁口,节约贵重模具钢,减少加工量,加工容易,修整方便。采用自动脱模的浇注系统,浇口形式选择侧浇口。塑件尺寸较大,形状复杂,壁厚较薄,塑件为管形件,采用侧抽芯机构。2.1型腔数目确定及设计

多型腔塑料成型的生产率高,塑件的成本低,适用于大批量、长期生产的中小型塑件。斜三通管件使用双型腔平衡式布置,从主流道到各型腔的分流道和浇口的长度、截面形状、尺寸及分布呈对称性对应相同,可实现各型腔均匀进料,达到同时充满型腔的目的。

2.2 分型面的选择

分型面是模具动模和定模的结合面,也是模具开合的位置。分型面形状和位置的选择不仅关系模具结构的复杂程度和制造难度,而且直接影

响塑件的质量和生产效率,是模具设计的重要环节。塑件一模两腔的模具结构,为便于取出塑件和浇注系统凝料,将分型面选在塑件外形最大处。斜三通管件近似为对称结构,对称面即为塑件外形的最大面,即直通和斜通部分轴线所在平面,选择如图3所示对称面为分型面。

图3 分型面立体图

2.3 浇注系统的设计

主流道是浇注系统中从注射机喷嘴与模具接触处开始到分流道为止的塑料熔体的流动通道。主流道是熔体最先流经模具的部分,它的形状与尺寸对塑料熔体的流动速度和充模时间有较大影响,因此,必须使熔体的温度降低和压力损失最小。为了让主流道凝料能从浇口套中顺利拔出,主流道应设计成圆锥形,其锥角α为2~6°。

斜三通管件模具为一模两腔结构,应设置分流道。分流道可以改变熔体流向,使其以平稳的流态均衡地分配到各个型腔。设计时应注意尽量减少流动过程中的热量损失和压力损失。斜三通管件模具中采用梯形分流道形式,加工较容易,热量损失与压力损失均不大。考虑到塑件结构形状以及ABS的特性,长度要尽可能短,且弯折少,以便减少压力损失和热量损失,节约塑料的原材料和降低能耗。

浇口的开设位置对制品的质量影响也比较大,本设计采用侧浇口的方式,侧浇口开设在分型面上。图4为模具浇注系统示意图。

图4 浇注系统示意图

2.4 成型零件的结构设计

型腔由动、定模板和型芯三部分组成。动、定模板形成塑件的外表面,型芯形成塑件的内表面,定模镶件小型芯成型塑件上的豁口。侧浇口开在定模板上,使加工方便,有利于型腔抛光。定模镶件小型芯可以更换,增长模具寿命。图5为定模板结构示意图,图6为动模板结构示意图。

图5 定模板型腔立体图

图6 动模板型腔立体图

斜三通管件模具中有两个阶梯轴型芯和一个圆柱型芯,型芯端部开有斜面,三个型芯共同组合形成斜三通管的内壁,需有较长的抽拔距离实现同时抽芯,超出斜导柱侧向抽芯机构允许的抽拔距离,故采用弯销式侧向分型机构。弯销式侧向分型机构允许较长的抽拔距离,并可实现延时抽芯,强度更高,倾角更大。型芯用定位销嵌入到滑块内,由弯销带动滑块机构完成侧向分型与抽芯。

2.5 推出机构的设计

单分型面注射模多以一次推出机构为主。斜三通管件模具为单分型面注射模,选用一次直通式推杆推出机构。推杆工作端面为圆形截面,材料使用T8A碳素工具钢,热处理硬度为50~54HRC。推杆工作端配合部分的表面粗糙度值Ra 取0.8μm。根据推杆直径和塑料品种,推杆工作端与模板或型芯上推杆孔的配合采用H8/m7的间隙配合。图7为推杆的设计及分布。采用弹簧复位装置,结构简单,但必须保证弹簧要有足够的弹力,如弹簧失效,应及时更换。

2.6 温度调节及排气系统的设计

模具的温度直接影响到塑件成型的质量和生产效率。斜三通管件材料为ABS,熔体温度在160℃以上,模具型腔温度在40℃左右,仅需设计冷却系统。如图8所示分别在定模板和动模板上开设8条冷却水道,直径均为10mm,端部攻M14管螺

纹,距离分型面40mm,水道间距40mm。冷却介质为水,水温25℃,水量越多,冷却效果越好。在水道两侧安装喷嘴和接头,可与外界连接。

图7 推杆推出分布图

图8 水路分布图

模具分型面设在塑件最大截面处,分型面上设有侧浇口,且分型面所在的型腔是熔料最后填充的部位,有利于型腔内气体的排出。另外顶杆和顶杆孔间隙也可起到排气作用。故模具不需增加排气系统,简化模具结构,减小模具的生产制造成本。

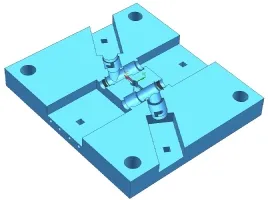

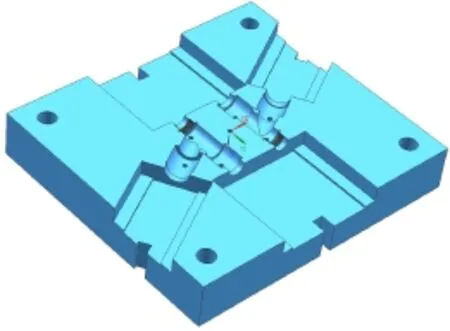

3 模具结构及工作过程

模具结构如图9所示,立体装配图如图10所示。模具工作过程:模具闭合,熔融塑料由喷嘴注入型腔,经过一段时间的保压和冷却定型后开模。开模时动模部分向后移动,塑件与滑块一起随动模移动。凝料从分流道尽头斜浇口处断裂。动模部分继续后移,动模板中心的锥形孔将主流道凝料拉出。滑块在弯销13的作用下向两侧移动,通过圆柱销带动型芯18、25和侧向抽芯36在导滑槽37内运动,直至型芯与塑件完全脱开,完成侧向抽芯动作,塑件留在动模一侧凹模内。开模到一定程度,注塑机推出机构开始工作。推板10带动顶杆4将塑件从凹模内推出,同时带动顶杆30将凝料从动模锥形孔内推出,完成脱模。推板、推杆在复位弹簧5作用下复位。

合模时,动模部分向前移动,型芯在斜导柱作用下向凹模内移动复位,最后型芯弯销锁紧,准备下一周期注塑。

图9 装配平面图

图10 装配爆炸立体图

结论

依据斜三通管件的结构特点,设计了一模两腔注塑模具,以塑件最大截面为分型面,采用平衡式的浇注系统,浇口设计在分型面上,设计了8条水道,以分型面间隙和顶杆与顶杆孔的间隙为排气系统。经生产试验检验,模具结构基本合理,尺寸基本合适。

[1]张利堂.专用三通管注射模设计[J].新技术新工艺,2014 (9)∶19-21.

[2]孟少明.基于Pro/E三通管件注射模设计[J].塑料制造,2009(4)∶73-75.

[3]徐超辉,侯银海.基于Pro/E的三通管注射模设计[J].模具制造,2009,9(8)∶39-43.

[4]许发樾.实用模具设计与制造手册[M].北京∶机械工业出版社,2001.

[5]赵昌盛.实用模具材料应用手册[M].北京∶机械工业出版社,2005.

[6]史铁梁.模具设计指导[M].北京∶机械工业出版社,2003.

[7]王好,田宝善,田雁晨.塑料注射模具技巧与实训[M].北京∶化学工业出版社,2003.

Design of Injection Mold for the 60°Diagonal Tee Pipe

LIU Song1,WANG Bin2,LIU Ji3

(1.Department of Mechanical Engineering,Anyang Institute of Technology,Anyang 455000,China;2.Tungray Industrial Automation

(Kunshan)Co.,Ltd.Suzou 215000,China;3.Dongbei Light Alloy Co.,Ltd.Harbin,150000,China)

The forming process of a 60°diagonal tee pipe was analyzed,based on the material characteristics and the structural shape,introduced the design of the injection mold.The inject system,ejecting mechanism,tempera⁃ture control and exhaust system were establish,got the assembly drawing of injection mold.The production prac⁃tice showed that the mold structure was rational and safe in operation.

60°diagonal tee pipe;injection;mold

TQ320.662

A

1673-2928(2016)06-0003-04

(责任编辑:郝安林)

2016-03-20

刘嵩(1987-),女,河南省安阳市人,安阳工学院机械工程学院教师,研究方向:金属塑性成形工艺的数值模拟。