idriller石油钻机集成控制系统研制概要

魏培静,于兴军,刘向军,杨双业,梁卫斌,林 康,王 飞

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

idriller石油钻机集成控制系统研制概要

魏培静1,2,于兴军1,2,刘向军1,杨双业1,2,梁卫斌1,2,林 康1,2,王 飞1,2

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

随着石油钻机自动化控制技术的发展,司钻需要操作和监视的设备越来越多。现有常规钻机中将各个设备操作按钮、手柄以及控制箱在司钻房内进行“堆积木式”拼装的模式,存在着安全性差,布局混乱等缺点,已经无法满足未来钻机的操作要求,成为制约国产钻机整体技术水平提升的瓶颈。国外为解决此类问题已开发出多种石油钻机集成控制系统,并进行商业化应用。国内目前尚处于起步阶段。该文从系统网络架构、多级急停机制、司钻操作终端理念、防碰撞机制与轨迹规划、人机界面程序以及历史记录功能开发等方面介绍了国内研制的首套钻机集成控制系统——“idriller”。该系统已经实现了在多套钻机中的工业化应用,提升了国产钻机自动化、智能化、信息化水平。

钻机;集成控制;司钻;网络;操作

近年来,随着钻井提速和现场HSE要求的呼声渐高,钻井作业中常规依靠人工“拖、拉、抗、拽”的体力劳动逐渐被机械化装备所替代,尤其是操作也由现场逐渐改为司钻远程操控。国内目前常规做法是,各设备均配有各自独立的控制系统,同时在司钻房内又有各自独立的操作终端,彼此系统之间很少有控制信号和状态信息的传递,即缺少统一的“司令部”指挥协调。

这种常规钻机控制系统“堆积木式”拼装模式存在诸多的弊端,包括:司钻房内操作元件过多,风格各异,布局混乱,无法实现统一规划,不具备人性化操作要求;安全性差,各个设备(子系统)之间彼此缺少信息传送渠道,在逻辑互锁、设备运动防碰撞等功能方面不够完善;针对配套有全套管柱自动化处理系统的钻机而言,由于设备多,现有模式已经无法实现对各个设备的操控要求;扩展不方便,用户在后期增加设备或子系统时比较困难,故开发一种全新控制模式的“钻机集成控制系统”迫在眉睫。为此,宝鸡石油机械有限责任公司自主开发了idriller石油钻机集成控制系统,并进行了商标注册。

1 钻机集成控制技术现状

1.1 国内现状

随着自动化控制技术发展,国内钻机已经广泛采用了PLC数字控制技术、变频(VFD)及晶闸管(SCR)传动控制技术、管柱自动化处理技术等,已解决了钻机原有依赖于人力现场体力劳作的方式,其操作方式也逐步由室外现场作业变更为司钻房内操作[1]。

限于国内钻机各个系统的细化分工配套模式,钻机中的顶驱、管柱自动化处理工具、VFD/SCR电传动系统、仪表系统、盘刹系统、视屏监控系统等均来自不同的配套商,其各个系统又分别配有各自控制单元和司钻操作显示终端。虽然,通过远程化控制技术,已经实现了上述各个设备的司钻房内集中操作,但由于缺少后台集成控制系统统一管理,所以各个单元设备(系统)的控制逻辑相对独立,属于“堆积木式”组合方式,安全性较差;同时,由于不同配套商之间的操作终端设计风格不同,所以很难实现人性化的统一操作模式和显示风格,甚至多个设备还设置有独立操作箱(柜),造成了司钻房布局混乱[2],如图1~2所示。

图1 常规钻机司钻房布局

图2 常规钻机顶驱操作箱

1.2 国外现状

针对上述问题,国外相关企业在数年前开始研制“钻机集成控制系统”,即:建立各个系统间信号传输渠道、形成后台统一指令和信号管理系统、完成司钻操作终端统一整合。历经数次的技术升级,其产品已形成产业化规模,首先应用于海洋平台钻井系统中,近两年已经逐步向陆地钻机推广应用,相对于国内钻机在此方面的起步晚、技术基础薄弱等现实状态,该产品已成为其钻机进军国际高端钻井装备市场的必备利器。

目前,以挪威AKER MH公司“drill view”系列和美国NOV公司“cyber base” 系列为代表的“钻机集成控制系统”产品,占据了此类产品市场的绝大部分份额[3],其售价均在数百万元美元;另外,由于该产品在研制过程中需要定制开发钻机各个设备的接口程序,处于工作量和技术保密等因素考虑,外方的此类产品往往与钻井包捆绑销售,一直以来该技术成为国产钻机进入国际高端钻井市场的瓶颈[4]。图3~4为国外“钻机集成控制系统”一体化司钻操作终端图片。

图3 drill view 集成化司钻控制系统

图4 cyber base集成化司钻控制系统

2 idriller石油钻机集成控制系统方案

2.1 系统网络架构设计

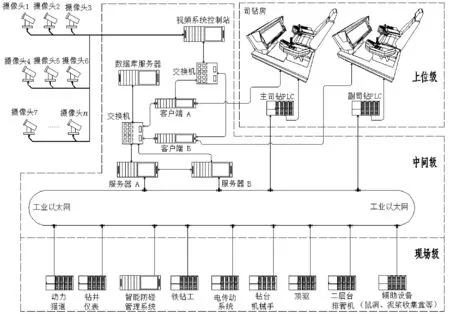

集成化控制首先需要解决原本各自独立的控制器设备之间状态信号和控制指令的传输问题,idriller钻机集成控制系统结合钻机工作特点,开发了基于环网通讯技术的3级网络,如图5所示。

图5 idriller石油钻机集成控制系统网络架构方案

现场级主要为各个单元设备控制器,负责完成独立设备的基本控制功能和设备信息状态的检测;中间级为“环形”网络结构,负责将上位级和现场级之间的数据传递工作,通过环形主干网以及冗余服务器结构,当某个节点出线故障时利用“遇阻自动反向传输”机制确保了该故障点不影响单元设备控制站与上位机的信息传输,同时后台核心服务器实现了各个单元设备的控制指令间协调和动作管理;上位机根据用户需要可配置一套或两套一体化座椅,实现钻机全套设备的集成化操作和信息显示。

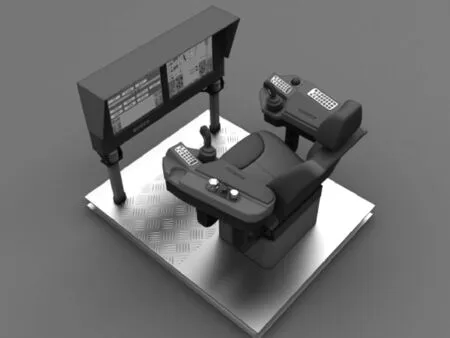

2.2 全新操作理念的一体化司钻终端开发

常规钻机司钻控制均采用“一对一”的物理开关控制模式,即:每一个设备均通过一个唯一手柄、开关或按钮来实现操作。idriller钻机集成控制系统开发过程中为解决司钻操作台布局混乱,风格不统一的问题,创新性的提出了“一键多能,多键协作”操作理念,开发了全型式的一体化司钻终端,如图6~7所示。

图6 idriller一体化司钻操作座椅模型

图7 idriller一体化司钻操作座椅样机

借助于后台软件系统,通过该一体化座椅实现了顶驱、绞车、泥浆泵、转盘、铁钻工等所有钻机设备的操控;同时将仪表系统、视频监控系统、VFD电传动系统等常规机械式显示表盘/屏幕等信息全部集成显示在一体化化座椅前端显示屏内,真正实现了所有钻机子系统操作终端的统一化、集成化、人性化设计,简化效果非常明显。可以说,该种司钻终端操作理念对钻机而言是一次革命性的变革。

同时,当钻机配备的远控设备较多时,为提供作业效率,上位机也可以进行双司钻的配置方案,即:通过两套完全相同的一体化座椅进行任务分工,两名司钻人员并行操控,完成钻机的操作。

2.3 多级急停安全机制设置

安全性是控制系统最关键的考核指标,集成控制模式下的钻机,司钻需操控的设备大幅增加,如何针对作业过程中出现意外情况的紧急程度,既保证安全又不影响其他设备作业的情况下干预各个设备的运行是集成控制系统最为关键的技术问题,为此idriller钻机集成控制系统开发过程中规划设计了3级急停机制:

第1级。单元设备本体急停,即各个单元设备本体上有各自的急停按钮,此急停按钮触发时可将本设备停止在当前状态。

第2级。所有设备动作总急停,即在司钻房以及钻台面设有该级别急停按钮,用于集成控制系统下所有设备停止保持在当前工作状态,此时司钻所有操作均无效。

第3级。钻机系统动力急停,即控制整个钻机动力关闭,所有设备均无法操作,用于“井喷”等特别紧急情况下人员撤离前的最后操作。

为了实现上述功能,开发了专用的集成控制硬件急停电路,通过三者之间“与”、“或”、“非”的逻辑搭配实现钻机各个设备的急停管理;同时由于该急停系统完全靠硬线连接的方式实现,避免了由于PLC控制器出现故障而导致设备无法停机的情况发生,大幅提高了系统的可靠性。

2.4 并行运动防碰及轨迹规划功能开发

随着多个管柱自动化处理装备(猫道、铁钻工、动力鼠洞、缓冲机械手、泥浆盒、自动井架工、气动指梁)的增加,钻台及井架的内部空间将更加紧凑;另外,根据钻井提速增效的需求,这些设备许多都是并行同步作业,加之上述设备均在司钻房远程操作,视线无法达到常规钻机中人员在室外现场作业那样良好,故存在着“碰撞”的隐患,包括动态设备之间的碰撞(例如顶驱与铁钻工)和动态设备与静态结构之间的碰撞(例如机械手与井架)等[5]。

为此,idriller钻机集成控制系统在后台软件系统中专门开发了“智能防碰管理”功能,在运动设备相关执行元件上增加位置检测传感器(位移传感器、编码器);通过台程序实时解算各个设备位置信息,以井口中心为坐标原点,经过软件编程实时计算各设备可能存在的碰撞关键轮廓点,通过比较关键点的距离判断是否处于防碰状态,然后进行自动减速或软件紧急制动方式实现即将碰撞设备的停车;另外通过软件程序实现了对动态设备的运动范围进行限制,并对其运动路线轨迹进行规划,在保证安全的情况下提高作业效率。

2.5 人性化操作界面程序以及历史数据记录功能开发

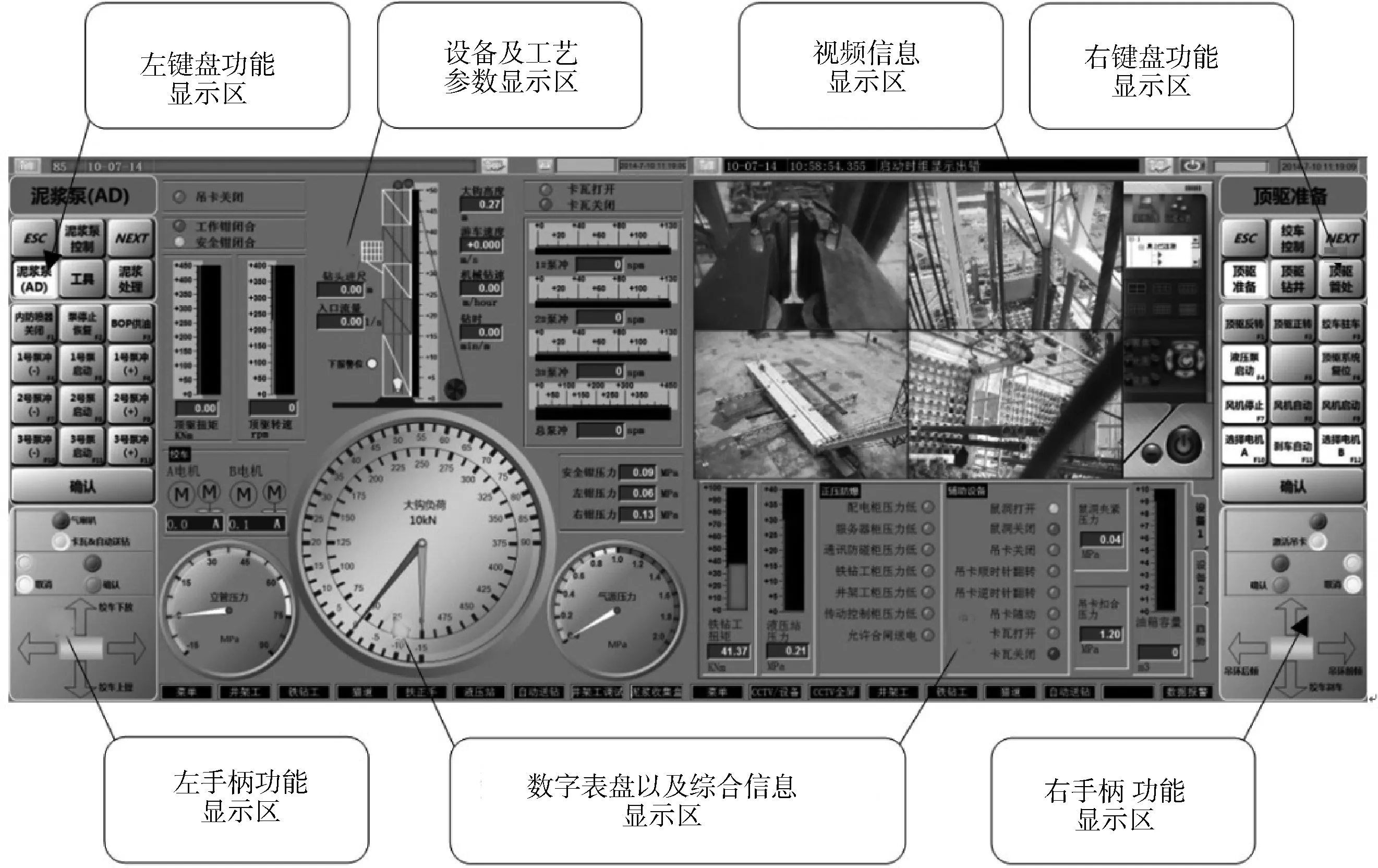

伴随着该集成控制司钻操作模式的彻底改变,一体化座椅显示屏人机界面程序较常规钻机也做了彻底的革新[6],每个界面均采用分区域动态显示的方式进行设计,总体规划如图8所示。

图8 司钻人机界面程序区域规划示意

此外,本系统还开发专用数据库服务器程序,实现了设备状态及工艺信息采集、存储;同时将司钻历史操作记录和报警信息记录进行自动归档,通过数据回放可用于对事故分析和设备故障诊断。

2.6 第三方设备接口设置

钻机交付用户后,有时根据需要会增配其他电气设备和自动化工具,“idriller钻机集成控制系统”在顶层设计时即为用户考虑了这一需求。当用户增加其他第三方设备时,本系统为其预留了通用的标准信号接口(支持Ethernet工业以太网、PROFIBUS等),可方便实现新增设备与集成控制系统的对接,尤其是在司钻房一体化座椅终端无需增加任何硬件开关、手柄,只需升级软件程序即可实现对该设备的集成操作,为用户提供了良好的兼容性、扩展性。

3 产品应用情况

idriller钻机集成控制系统是我国首套钻机集成控制系统产品,一经推出便获得了国内用户的广泛关注。宝鸡石油机械有限责任公司以工程项目合同钻机为依托,截止目前,本产品已经实现了10余套钻机的商业化配套应用;其中有3套钻机已在国内油田进行作业近1 a,累计完成进尺超万米,具体如下。

1) 自2015-03始,大庆钻探工程公司在徐深7-平1井7 000 m钻机进行了配套应用,该产品为单司钻idriller钻机集成控制系统,控制对象包含了DM4.5/10.5-L1型号动力猫道、TZ 9 3/4-140S型号铁钻工、MBM203-24/29二层台机械手等单元设备,截止目前已经完成该井全部作业。

2) 自2015-04始,川庆钻探工程公司在四川磨溪109井7 000 m钻机投入使用,该产品为双司钻idriller钻机集成控制系统,控制对象除绞车、泥浆泵、顶驱等常规作业设备外,还包含了DM4.5/10.5-L1型号动力猫道、TZ 9 3/4-140S型号铁钻工、HS375-500液压卡瓦、TJG9 3/4-10S1自动井架工、CDZH-500液压吊卡及缓冲机械手、泥浆盒、鼠洞等单元设备,截止目前已完成首口井(钻深5 300 m)作业。

3) 自2015-04始,由川庆钻探工程公司在内蒙古巴彦乌素噶查苏14-15-34H2井5 000 m钻机投入使用,该产品为单司钻idriller钻机集成控制系统,控制对象包含了DM4.5/9-J举升式动力猫道、MBM203-20/28二层台机械手、TZG 9 3/4-140S铁钻工、YDDZ5-18°-350液压吊卡等单元设备,截止目前完成两口井作业(第一口钻深近4 700 m,第二口钻深3 700余米),正进行第三口井作业。

经过多套钻机1 a多的工业化应用,idriller钻机集成控制系统使司钻人员实现了除常规顶驱、绞车、泥浆泵等设备的集中化控制外;还完成了包括动力猫道、铁钻工、扶正手、吊卡、卡瓦、泥浆盒、动力鼠洞、自动井架工(二层台机械手)等在内的所有管柱处理单元设备在司钻房内的集中操控和设备状态监视,避免作业人员与钻杆的直接接触,在减员增效的同时大幅降低了人身安全风险,获得了油田用户的欢迎。

4 结语

宝鸡石油机械有限责任公司研制的idriller钻机集成控制系统采用可编程控制技术、工业网络通讯技术、计算机技术等,将石油钻机变频系统、仪表系统、顶驱系统、视频监控系统、管柱自动化处理系统等组成集成化、智能化、信息化的一体化平台。该系统完成了钻机各个智能控制单元的有效整合,克服了常规钻机配套的各子系统相互独立、配置重复的缺点,提高了钻机安全性,实现了作业人员数量的减少,攻克了国产钻机技术水平提升的关键难题。

[1] 于兴军,宋志刚,魏培静,等.国内石油钻机自动化技术现状与建议[J].石油机械,2014,42(11):25-29.

[2] 陈波,张旭伟,李冬屹,等.浅谈我国石油钻机司钻控制系统存在的问题[J].石油矿场机械,2007,36(4):7-10.

[3] 牟顺泉,徐力,董怀荣,等.国外自动化钻机发展现状与趋势[J].西部探矿工程,2012(6):125-127.

[4] 丁青山,董平,李治锋,等.电驱动钻机技术发展现状与分析[J].石油矿场机械,2012,41(2):84-89.

[5] 石美之,杨国家,李富平,等.海洋钻机钻杆自动排放系统控制方案设计[J].石油矿场机械,2011,40(12):41-44.

[6] 姜鸣,何世聪,李远程,等.石油钻机司钻控制房的设计[J].石油机械,2005,33(6):29-32.

Development Summary of idriller Integration Control System of Oil Drilling Rig

WEI Peijing1,2,YU Xingjun1,2,LIU Xiangjun1,YANG Shuangye1,2,LIANG Weibing1,2,LIN Kang1,2,WANG Fei1,2

(1.BaojiOilfieldMachineryCo.,Ltd.,Baoji721002,China;2.NationalOilandGasDrillingEquipmentResearchCenter,Baoji721002,China)

With the development of automatic control technology of oil drilling rig,more and more equipments controlled by driller.However,the existing model called building block which all buttons,Handles and the control boxes of equipments are fixed in the driller control room directly exists some disadvantages,such as the poor safety and the disordered distribution.The existing model hasn't satisfied requirement for operation of drilling rig in the future.It has restricted the development of technical level of domestic drilling rig.In order to resolve the problem,the foreign competitors have developed many drilling rig integration control systems.The competitors’ systems have already produced commercially. This production is still in its starting stage in china.The paper discussed the first set of domestic drilling rig integration control system called “idriller” include the network architecture,the multistage mechanism of E-stop,the new idea of operating for driller,the mechanisms of anti-collision&path planning,HMI software history register.At present,the “idriller” rig integration control system have already used in many rigs.The system raise the productive technical level of oil drilling rig in the following flowing aspects:automation,intellectualization,informatization.

drilling rig;integration control;driller;network;operation

2016-06-01

国家高技术研究发展(863)计划“深水钻机与钻柱自动化处理关键技术研究”课题项目资助(2012AA09A203);中国石油集团公司项目“钻机管柱自动化处理系统的研究与应用”(2011B-4301)

魏培静(1980-),女,陕西宝鸡人,工程师,现从事石油机械研究与标准化工作,E-mail:weipj123456@163.com。

1001-3482(2016)11-0088-06

TE928

A

10.3969/j.issn.1001-3482.2016.11.019