UNS N08825双金属复合弯管制管前后耐蚀性能变化分析

李 涛,付彦宏,杨玮玮,赵 波,张 红,张丽娜,李国鹏

(渤海装备研究院 输送装备分院,河北 青县062658)

UNS N08825双金属复合弯管制管前后耐蚀性能变化分析

李 涛,付彦宏,杨玮玮,赵 波,张 红,张丽娜,李国鹏

(渤海装备研究院 输送装备分院,河北 青县062658)

为了分析研制的N08825双金属复合弯管在制管前后耐腐蚀性能的变化情况,对钢板内覆层不锈钢、双金属复合弯管内覆层不锈钢及焊缝分别进行了三氯化铁点腐蚀试验、晶间腐蚀敏感度的硝酸腐蚀试验、硫酸铁-50%硫酸腐蚀试验以及铜-硫酸铜-16%硫酸腐蚀试验。结果表明,UNS N08825双金属复合弯管制管前后腐蚀性能均未发生明显变化,焊缝的硫酸铁-50%硫酸腐蚀速率是钢板内覆层不锈钢及双金属复合弯管内覆层不锈钢的5倍,但符合技术条件的要求。

焊管;双金属复合管;弯管;UNS N08825;耐腐蚀

双金属复合板是由两种或两种以上的不同金属材料复合而成,金属复合材料技术可以发挥组元材料各自的优势,实现各组元材料资源的最优配置,节约贵重金属材料,实现单一金属不能满足的性能要求。不锈钢/碳钢双金属复合管是20世纪后期发展起来的一种新型复合材料,由于它具有节约贵重金属、良好的性价比等优点,近年来在生产生活的各个领域得到了越来越广泛的应用。

本研究结合直缝焊管及弯管生产线现状,设计了双金属复合钢管分层焊接工艺方案,完成了双金属复合弯管母管的成型和焊接,并使用预弯机、合缝机、扩径机,采用先进的弯管煨制工艺及弯后回火热处理,顺利煨制出N08825双金属复合弯管。试制的弯管外观良好,基层与内覆层间结合紧密,达到了预期试验效果。

1 试验材料及方法

试验用双金属复合管的规格为Φ610mm×(22+3)mm,碳钢基管为X70直缝埋弧焊管,内覆层为N08825不锈钢,焊缝材质为N06625不锈钢。在双金属复合钢板上截取纵向试样,在复合弯管的弯管段外弧侧截取管样,焊缝试样在弯曲段焊缝上截取。使用锯床去除热影响及变形部分,用线切割机切割不锈钢复合层,使用120目砂纸打磨,并抛光至均匀的表面光洁度。

按照标准ASTM G48方法A对复合钢板和复合弯管内覆层不锈钢及焊缝试样进行三氯化铁点腐蚀试验;按照ASTM A262方法E对3种试样进行铜-硫酸铜-16%硫酸腐蚀试验;按照标准ASTM G28方法A对3种试样进行硫酸铁-50%硫酸腐蚀试验;按照标准ASTM A262方法C对复合钢板和复合弯管内覆层不锈钢进行晶间腐蚀敏感度的硝酸腐蚀试验。通过以上试验研究试样在腐蚀前后弯曲面的变化情况。

2 试验结果

2.1 三氯化铁点腐蚀试验

三氯化铁点腐蚀试验按照标准ASTM G48方法A进行。试验温度22±2℃,反应时间72h。对试验后的3个试样进行宏观及20倍显微检测,试样的6个表面均未发现麻点,试样反应前后质量无变化,符合标准要求的试样表面无点腐蚀,平均腐蚀速率不超过4g/m2的要求。说明焊缝抗点腐蚀性能与母材相当,制管前后试样的耐腐蚀性能未发生变化。

2.2 晶间腐蚀敏感度的硝酸腐蚀试验

硝酸腐蚀试验按照标准ASTM GA262方法C进行。将试样置于沸腾溶液中,每个周期反应时间为48h,共5个周期。复合钢板内覆层试样编号为HNO3-GB01,复合弯管内覆层试样编号为HNO3-WG01,试样尺寸90mm×20mm×2mm。

复合钢板内覆层不锈钢腐蚀前后组织形貌如图1所示。由图1可知,复合钢板内覆层不锈钢随着腐蚀周期的增多,试样表面腐蚀逐渐加剧,第3周期结束后,出现阶梯组织,晶粒间呈台阶状,但晶界无腐蚀沟;第4周期结束后,晶界出现腐蚀沟,但没有晶粒被腐蚀沟包围;第5周期结束后,晶粒被腐蚀沟包围。

双金属复合弯管内覆层不锈钢腐蚀前后组织形貌如图2所示。由图2可知,双金属复合弯管内覆层不锈钢随着反应周期的增多,试样表面腐蚀逐渐加剧,第4周期结束后,出现沟状组织,偶有晶粒被腐蚀沟包围;第5周期结束后,晶粒被腐蚀沟包围的数量增多。

图1 复合钢板内覆层不锈钢晶间腐蚀各周期显微组织照片 500×

图2 双金属复合弯管内覆层不锈钢晶间腐蚀各周期显微组织照片 500×

硝酸腐蚀试验结果见表1。从表1可知,试样5个周期腐蚀速率的平均值均低于0.72mm/a,符合标准要求,制管前后无明显变化。随着反应周期的递增,2个试样的腐蚀速率整体上呈现递增趋势。

表1 试样硝酸腐蚀试验结果

2.3 硫酸铁-50%硫酸腐蚀试验

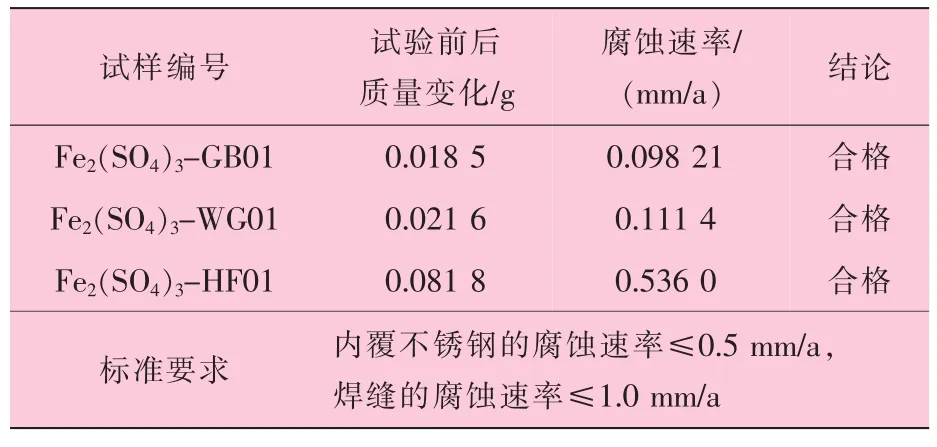

硫酸铁-50%硫酸腐蚀试验按照标准ASTM G28方法A进行。将试样置于沸腾溶液中,反应时间120h。钢板内覆层不锈钢和双金属复合弯管内覆层不锈钢试样的尺寸为40mm×20mm×2mm,编号分别为Fe2(SO4)3-GB01和Fe2(SO4)3-WG01;焊缝试样尺寸为40mm×15mm×2mm,编号为Fe2(SO4)3-HF01。试验结果见表2。从表2可知,试样的腐蚀速率均符合标准要求,制管前后覆层腐蚀无明显变化,焊缝的腐蚀速率相对较高。

表2 硫酸铁-50%硫酸腐蚀试验结果

钢板内覆层不锈钢腐蚀前后的宏观和微观组织照片如图3所示。由图3可以看出,腐蚀后试样宏观表面出现细小灰点,显微组织变化明显,出现阶梯组织,晶粒间呈台阶状。

双金属复合弯管内覆层不锈钢腐蚀前后的宏观和微观组织照片如图4所示。由图4可知,试样腐蚀后宏观表面出现细小灰点,显微组织变化明显,偶有晶粒被腐蚀沟包围,但腐蚀沟较浅。

焊缝腐蚀前后的宏观和微观组织照片如图5所示。由图5可知,试样腐蚀后宏观表面出现焊接形貌,显微组织发生明显的变化,出现连续沟状组织。

图3 钢板内覆层不锈钢腐蚀前后的宏观和微观组织照片

图4 双金属复合弯管内覆层不锈钢腐蚀前后的宏观和微观组织照片

2.4 铜-硫酸铜-16%硫酸腐蚀试验

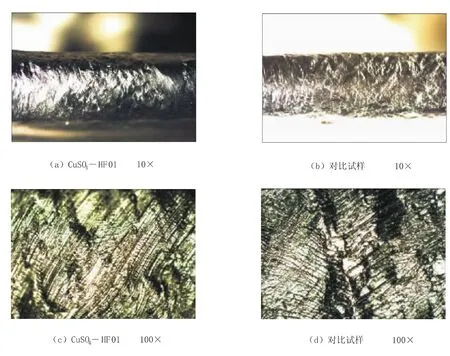

晶间腐蚀敏感度的铜-硫酸铜-16%硫酸腐蚀试验按照标准ASTM A262方法E进行,试样在沸腾溶液中的腐蚀时间为15h。钢板内覆层不锈钢、双金属复合弯管内覆层不锈钢试样的尺寸为75mm×20mm×2mm,编号分别为CuSO4-GB01和CuSO4-WG01;焊缝试样的尺寸75mm×15mm×2mm,编号为CuSO4-HF01。将腐蚀后的试样用钳子弯曲,与未进行腐蚀试验的对比试样进行比较分析。

图5 焊缝腐蚀前后的宏观和微观组织照片

钢板内覆层不锈钢及对比试样弯曲面的显微照片如图6所示。双金属复合弯管内覆层不锈钢及对比试样弯曲面的显微照片如图7所示。由图6和图7可以看出,钢板内覆层和复合管弯管内覆层不锈钢弯曲面的显微组织都与其对比试样形貌相似。

焊缝及对比试样弯曲面的显微照片如图8所示。由图8可以看出,焊缝弯曲面显微组织形貌虽然与对比试样相似,但是与钢板内覆层和管体内覆层不锈钢弯曲面形貌不同。

图6 钢板内覆层不锈钢及对比试样弯曲面的显微照片

根据技术条件要求,从腐蚀反应后试样的形貌上很难直接判断是否存在晶间裂纹,这也是新版 TTP-00000-MA-ETR-0004《UNS N08825 合金内覆复合管技术规定》中去除铜-硫酸铜-16%硫酸腐蚀试验的原因。

图7 双金属复合弯管内覆层不锈钢及对比试样弯曲面的显微照片

图8 焊缝及对比试样弯曲面的显微照片

3 结 论

(1)三氯化铁点腐蚀试验表明,钢板内覆层不锈钢、双金属复合弯管内覆层不锈钢及焊缝试样腐蚀反应前后质量无变化,且试样表面无点腐蚀。

(2)硝酸晶间腐蚀试验表明,钢板内覆层不锈钢、双金属复合弯管内覆层不锈钢试样经5个周期反应后的平均腐蚀速率均低于技术条件要求的0.72mm/a,弯管试样的腐蚀率略高于钢板试样,试样表面出现晶粒被腐蚀沟包围的组织,但制管前后两个试样的腐蚀速率及组织变化不大。

(3)硫酸铁-50%硫酸腐蚀试验表明,焊缝的腐蚀速率为钢板及弯管的5倍,但均符合技术条件的要求;弯管试样的腐蚀速率略高于钢板试样,制管前后晶间腐蚀的变化不大。

(4)铜-硫酸铜-16%硫酸腐蚀试验表明,制管前后弯曲试样组织形貌相似,很难直接判断是否存在晶间裂纹,这也印证了在新版TTP-00000-MA-ETR-0004《UNS N08825合金内覆复合管技术规定》中去除铜-硫酸铜-16%硫酸腐蚀试验的原因。

[1]晋军辉.内覆不锈钢/碳钢双金属管内压扩散复合的研究[D].大连:大连交通大学,2004.

[2]孙育禄,白真权,张国超,等.油气田防腐用双金属复合管研究现状[J].全面腐蚀控制,2011,25(5):10-12.

[3]陈杰.UNS N08825管材成品晶间腐蚀的探讨[J].特钢技术,2014(1):23-26.

[4]TTP-00000-ME-ETR-0002,UNS N08825 双金属复合弯管技术规定[S].

[5]ASTM G48—2011,Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Relalated Alloys by Use of Ferric Chloride Solution[S].

[6]ASTM A262—2015,Standard Practices for Detecting Susceptibility to Intergranular Attack in Austenitic Stainless Steels[S].

[7]ASTM G28—2008,Standard Test Methods for Detecting SusceptibilitytoIntergranularCorrosioninWrought,Nickel-Rich,Chromium-Bearing Alloys[S].

[8]田晓军,王鹏,张罡,等.不锈钢复合板焊接接头晶间腐蚀失效分析[J].压力容器,2012,29(3):65-70.

[9]李科,曹晓燕,李星,等.含硫气田用国产与进口UNS N08825合金耐腐蚀性能对比研究[J].化学工程与装备,2016(2):86-92.

[10]TTP-00000-MA-ETR-0004,UNS N08825 合金内覆复合管技术规定[S].

Analysis on Corrosion Resistance Properties Variation of UNS N08825 Bimetal Composite Bends Before and After Pipe Manufacturing

LI Tao,FU Yanhong,YANG Weiwei,ZHAO Bo,ZHANG Hong,ZHANG Lina,LI Guopeng

(CNPC Bohai Equipment Research Institute Transmission Equipment Institute,Qingxian 062658,Hebei,China)

In order to study the corrosion resistance variation of UNS N08825 bimetal composite bends before and after pipe manufacturing,it respectively carried out ferric chloride pitting corrosion test,nitric acid corrosion test of intergranular corrosion sensitivity,ferric sulfate-50%sulfuric acid corrosion test and copper-copper sulfate-16%sulfuric acid corrosion test on the inner cladding stainless steel in steel plate,the inner cladding stainless steel in bimetal composite bends and weld.The results showed that no obvious change in the corrosion resistance of UNS N08825 bimetal composite bends before and after pipe manufacturing,ferric sulfate-50%sulfuric acid corrosion rate was five times of the inner cladding stainless steel in steel plate and the inner cladding stainless steel in bimetal composite bends,but in accordance with the requirements of technical conditions.

welded pipe;bimetal composite pipe; bends; UNS N08825; corrosion resistance property

TE988

B

10.19291/j.cnki.1001-3938.2016.09.011

李 涛(1983—),女,毕业于四川大学化学工艺专业,硕士,工程师,现主要从事石油输送钢管材料的开发与试验等工作。

2016-04-06

李 超