某G105钻杆接头损坏原因分析

殷立洪,张 钧

(1.西安石油大学 材料科学与工程学院,西安710065;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

某G105钻杆接头损坏原因分析

殷立洪1,2,张 钧1

(1.西安石油大学 材料科学与工程学院,西安710065;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

为了找出某油田G105钻杆内、外螺纹接头损伤原因,对现场使用的失效钻杆接头进行了宏观分析、理化性能检验、金相及显微组织分析。结果表明,受损的钻杆内、外螺纹接头的化学成分和力学性能均满足API SPEC 5DP—2009标准要求,钻杆接头主要的失效原因为粘着磨损,是在上扣过程中扭矩过大造成的,同时,螺纹脂涂抹不均匀、钻杆接头镀层质量欠佳也是造成粘着磨损的因素。

钻杆;接头;螺纹;粘着磨损

石油钻杆是用于传递动力、输送泥浆的主要工具,经常处于交变应力以及与井壁摩擦碰撞的恶劣条件下工作,易磨损、腐蚀和疲劳,往往成为整个钻井设备中最薄弱的环节。由于钻杆是主要的传输动力装置,因此,钻杆损坏造成的经济损失往往非常大[1-2]。某油田油井在完井甩钻具作业时发现100多根钻杆损坏,均是内、外螺纹接头台肩面损伤。根据现场使用记录,钻进过程未出现异常工况。为了明确钻杆损坏的原因,减少损失,笔者对该批损坏钻杆进行了失效分析,以期对后续钻杆作业提供一定的参考。

1 钻杆接头失效原因分析

1.1 宏观分析

试验采用某油田G105钻杆,该钻杆接头失效试样分别为匹配的内、外螺纹,形貌如图1所示。外螺纹接头长220mm,内螺纹接头长287mm。

1.1.1 台肩面损伤

内螺纹接头台肩面形貌如图2所示。由图2可知,台肩面的镀层全被磨掉,且存在凹槽状损伤痕迹和犁沟。金属堆积出现在犁沟终端,结合图2中金属堆积位置(见绿色标记处),可以推知犁沟的形成方向为顺时针,因此确定这些损伤是在上扣过程中形成的。

内螺纹台肩面与倒角锥面之间存在一条环向凸起的棱,棱的高度为0.21mm,如图3所示。该棱边的形成原因为台肩接触面挤压力过大,接触面由弹性形变转变为塑性形变而无法恢复,而内螺纹倒角直径略大于外螺纹倒角直径,且内螺纹台肩面外侧存在一条圆环形区域未被挤压,从而形成一条环向凸起的棱。

图1 失效钻杆螺纹接头形貌

图2 内螺纹台肩面损伤形貌

图3 内螺纹台肩面塑性变形形貌

外螺纹台肩面损伤形貌如图4所示。由图4可知,外螺纹台肩面全部损伤,表面已无镀层,且台肩面存在较多的犁沟、凹槽和金属堆积。由金属堆积位置(见绿色标记处),可以进一步确定这些损伤是在上扣过程中形成。

图4 外螺纹台肩面损伤形貌

1.1.2 螺纹损伤

内螺纹牙顶存在从导向面跨过牙顶到达承载面的痕迹,这是错扣的典型特征,形貌如图5所示。由图5可知,该划痕靠近承载面一侧存在金属堆积,可以推知该划痕是由导向面划向承载面,错扣为上扣过程中形成。

图5 内螺纹牙顶错扣形貌

外螺纹损伤形貌如图6所示。由图6可知,外螺纹导向面和承载面牙顶都存在卷边现象。

1.1.3 镀层表面缺陷

内外螺纹镀层表面形貌如图7所示。由图7可以看出,内螺纹镗孔和牙顶存在镀层脱落,裸露基体为蓝色或黑色;外螺纹颈部存在黑色堆积物形貌,使用酒精和丙酮清洗仍未将其清除。

图6 外螺纹损伤形貌

图7 螺纹镀层表面形貌

1.2 理化性能检测

1.2.1 化学成分

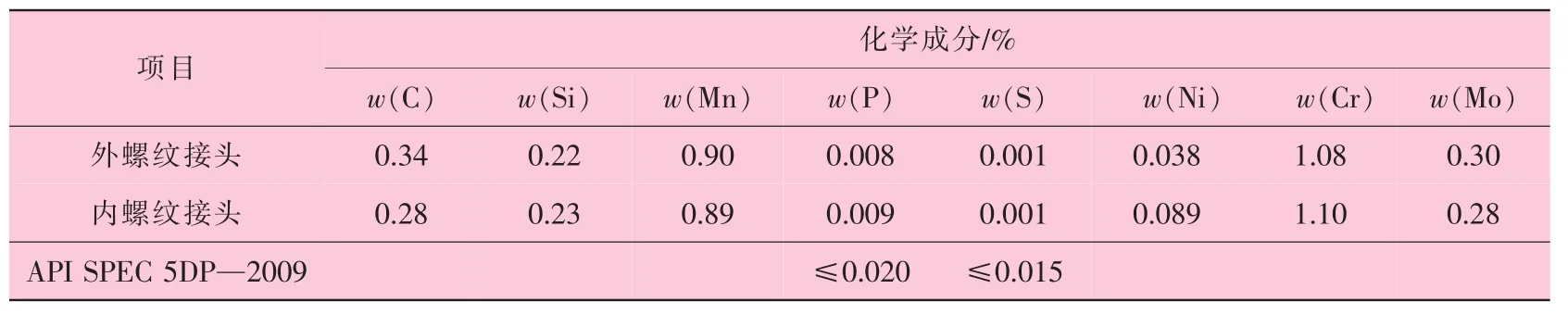

分别在内、外螺纹接头上取样,采用ARL-3460直读光谱仪对其化学成分进行分析,结果见表1。由表1可知,试样的化学成分均符合API SPEC 5DP—2009[3]的要求。

表1 内、外螺纹接头的化学成分

1.2.2 力学性能

分别在内、外螺纹接头上取样进行拉伸、冲击试验。拉伸试验采用纵向棒状试样,标距内直径为12.5mm,试验温度为室温;冲击试验采用纵向夏比冲击试样,试样尺寸为10mm×10mm×55mm,沿壁厚方向开V形缺口,试验温度为22℃,试验结果见表2。由表2可知,内、外螺纹接头的屈服强度、抗拉强度、伸长率和纵向吸收冲击功均符合API SPEC 5DP—2009对钻杆接头的要求。

表2 内、外螺纹接头的力学性能

分别在内、外螺纹接头上切取硬度块进行布氏硬度试验,高度为20mm,试验结果见表3。由表3可知,内、外螺纹接头的布氏硬度均满足API SPEC 5DP—2009对钻杆接头的要求。

表3 内、外螺纹接头的硬度

1.3 显微组织分析

在内螺纹台肩面损伤部位取样进行金相组织分析,如图8所示。由图8可知,内螺纹台肩面存在较深的划伤凹槽,凹槽底部存在组织流变特征,局部还夹杂着白亮层,这些白亮层是由于粘结部位摩擦高温,骤冷转变为马氏体组织[4],在金相浸蚀过程中马氏体不易被腐蚀形成。

图8 内螺纹台肩面损伤金相分析 200×

分别在内、外螺纹台肩面取样,用扫描电子显微镜观察其损伤形貌,如图9所示。由图9可知,外螺纹台肩面存在大量的金属迁移、碾压和犁削痕迹;内螺纹台肩面存在较多摩擦挤压所形成的磨削裂纹和金属迁移。

分别在内、外螺纹部位取样,用扫描电子显微镜观察其损伤形貌,如图10所示。由图10可知,外螺纹的导向面和承载面均存在严重的划伤,两侧面的牙顶部位均存在凸起的卷边,且导向面损伤更为严重,卷边更高;内螺纹导向面损伤严重,导向面牙顶部位存在卷边。

图9 内、外螺纹台肩面损伤显微形貌

图10 内、外螺纹部位损伤显微形貌

2 分析及讨论

由以上分析可知,该内、外螺纹接头的金相组织为回火索氏体,化学成分和力学性能均符合API SPEC 5DP—2009的要求。内、外螺纹台肩面存在较多的犁沟、凹槽和金属堆积等损伤,台肩表面镀层全被磨掉,外螺纹台肩面尤为严重,外螺纹的导向面和承载面均存在因接触应力过大而形成的卷边。因此可推知,该钻杆接头属于螺纹和台肩面粘着磨损。

2.1 粘着磨损失效机理

粘着磨损[5-6]是由很高的挤压力作用下金属表面的滑移造成的,一般是因为接触面间润滑不够。发生粘着磨损的主要因素为:①挤压力。钻杆接头螺纹在旋合过程中,台肩面挤压力越大,接触面摩擦力越大,塑形变形越严重,接触面之间易于焊合;②润滑状态。螺纹脂涂抹不均或者螺纹脂质量较差,都不能够起到理想的润滑效果;③摩擦副材料的互溶性。金属摩擦双方的互溶性对粘着磨损有很大的影响。钻杆接头螺纹表面镀层可以起到隔离作用,减少台肩面焊合的可能性,而镀层质量和结合力较差,在台肩面摩擦过程中容易剥落,使得钻杆接头材料裸露发生焊合。

2.2 扭矩分析

钻杆接头台肩面发生塑性变形[7]主要有2个因素:一是上扣过程中扭矩正常,但钻杆接头的屈服强度不满足要求;二是扭矩超过了钻杆接头的屈服强度。以上分析中,内螺纹台肩面与倒角锥面之间存在一条环向凸起的棱,该棱为台肩接触面挤压力过大造成,而钻杆接头的屈服强度符合API SPEC 5DP—2009标准要求,这说明钻杆接头台肩面和螺纹侧面的接触应力均超过了材料的屈服强度。另外,金属堆积通常出现在犁沟终端,根据内螺纹和外螺纹台肩面犁沟中金属堆积方向,进而确定这些损伤是在上扣过程中形成。因此,可以确定钻杆接头台肩面粘着磨损是上扣过程中扭矩过大造成的。

2.3 镀层质量和螺纹脂润滑状态

内螺纹镗孔和螺纹牙顶存在镀层脱落,裸露基体呈蓝色或黑色,且外螺纹颈部镀层发乌。这些特征表明,钻杆接头的镀层质量欠佳,在台肩面摩擦过程中,镀层容易剥落,使得钻杆接头材料裸露出来而焊合,发生粘着磨损。

在上扣过程中,若螺纹脂涂抹不均匀,甚至不涂抹螺纹脂,内外螺纹在啮合过程中润滑状态欠佳,在扭矩作用下,也会导致钻杆接头螺纹和台肩面发生粘着磨损。根据以往经验,可以推测该钻杆接头螺纹和台肩面发生粘扣磨损也可能与螺纹脂涂抹不均有关。

2.4 其他因素分析

钻杆接头在上扣过程中,如果台肩面之间存在杂质颗粒,螺纹在旋进过程中,杂质颗粒对摩擦表面起切削和犁刨作用[8-9],会引起钻杆接头镀层脱落,进而发生粘扣。因此上扣之前应将螺纹和台肩面清理干净,涂抹螺纹脂时防止异物进入螺纹脂内。

由宏观分析可知,与内螺纹台肩面相比,外螺纹台肩面损伤更为严重,这是因为外螺纹接头强度相对较低,扭矩过大时,外螺纹台肩面首先屈服而发生塑性变形,内外螺纹旋合时其变形量较大,因此损伤也较为严重。

内螺纹牙顶划伤痕迹从导向面跨过牙顶到达承载面,该划痕靠近承载面一侧存在金属堆积,可以推知该划痕是由导向面划向承载面的,因此推测该错扣痕迹是在上扣过程中形成的[10]。另外,根据上述台肩面的损伤形貌可知,钻杆接头台肩面明显存在相互挤压痕迹,因此确定螺纹啮合上扣到位,进而推测内螺纹牙顶的错扣痕迹是在上扣初期对扣过程中产生的。因此,错扣并不是导致钻杆接头失效的主要因素。

3 结 论

(1)受损的钻杆内、外螺纹接头的化学成分和力学性能均满足API SPEC 5DP—2009标准要求。

(2)该钻杆接头主要的失效机理为粘着磨损,是在上扣过程中扭矩过大造成的。另外,螺纹脂涂抹不均匀、钻杆接头镀层质量欠佳也是造成粘着磨损的因素。

[1]孙智,江利,应鹏展.失效分析基础与应用[M].北京:机械工业出版社,2009.

[2]王银强.油气管线穿越钻杆失效分析及预防[D].西安:西安石油大学,2015.

[3]API SPEC 5DP—2009,Specification for Drill Pipe[S].

[4]李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006.

[5]续海峰.粘着磨损机理及其分析[J].机械管理开发,2007(S1):101-102,104.

[6]马丽心,刘义翔,李文新.粘着磨损及影响因素的研究[J].哈尔滨商业大学学报,2001(1):76-78.

[7]张毅,王治国,刘甫清.钻杆接头双台肩抗扭应力分析[J].钢管,2003(5):9-12.

[8]李方坡,刘永刚,林凯,等.G105油井钻杆失效分析[J].金属热处理,2009,34(10):94-96.

[9]刘志超,冯爽,姚久红,等.钻杆的失效分析和检测现状及其研究进展[J].热加工工艺,2015(6):16-19.

[10]张毅,赵仁存,张汝忻.国内外高强度钻杆的技术质量评述[J].钢管,2000,29(5):1-8.

Damage Reason Analysis of Some G105 Drill Pipe Joint

YIN Lihong1,2,ZHANG Jun1

(1.School of Materials Science and Engineering,Xi’an Shiyou University,Xi’an 710065,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In order to find out the damage reason of G105 drill pipe internal and external thread joint,the macro analysis,physical and chemical properties test,metallographic and microstructure analysis were carried out for the failure drill pipe joint.The results indicated that the chemical composition and mechanical properties of damaged internal and external thread joint of drill pipe can meet the requirements of API SPEC 5DP—2009 standard,the main failure reason of drill pipe joint is adhesive wear and tear,which caused by excessive torque in the process of screw on,at the same time,the uneven thread compound daub and poor quality of drill pipe joint coating both are the factors for adhesive wear and tear.

drill pipe;joint;thread;adhesive wear and tear

TE921

B

10.19291/j.cnki.1001-3938.2016.09.012

殷立洪(1972—),男,高级工程师,西安石油大学在读硕士研究生,长期从事焊管生产管理工作。

2016-08-06

李 超