稠油油藏水平井配套工艺技术

杨立龙

(中国石油辽河油田分公司,辽宁 盘锦 124125)

稠油油藏水平井配套工艺技术

杨立龙

(中国石油辽河油田分公司,辽宁 盘锦 124125)

高升油田自2012年开始大规模实施水平井采油,在实施过程中由于水平段吸汽不均、泵工作不稳定及杆、管偏磨等问题,影响了水平井的高效开发。为进一步提高水平井的开发效果,对注汽工艺和采油举升工艺进行优化。通过水平井注汽管柱优化设计及新型高效驱油剂的研制及应用,实现水平段均匀注汽和增加蒸汽波及体积的目的;通过对强启闭抽油泵及防磨器进行改进,提高了泵效并解决了抽油杆和抽油管偏磨等问题,实现了水平井的高效开发。该技术共实施159井次,增油11 485.9 t,平均单井增油459.6 t。水平井开采配套技术的研究与应用,实现了注汽、调剖、助排、举升工艺等各项措施之间的协同效应,有效地改善了水平井开发效果。

水平井;均匀注汽;化学助采;举升工艺;高升油田

0 引 言

随着油田二次开发的推进,水平井采油配合蒸汽吞吐技术在高升油田高246、高21和高3618等区块已开始规模性应用,水平井平均单井产量达到9 t/d,为同区块直井的3倍,尤其是在边部储量动用、薄层开发和底水油藏开采上与直井相比体现出了明显的优越性[1-6]。但由于水平井井身结构的特殊性,在开采过程中出现水平段吸汽不均、注汽质量难以保证以及井下工具使用寿命相对较短、影响油井生产时率等问题,使得水平井产能尚未得到有效发挥。因此,通过优化改进水平井均匀注汽技术、举升配套工艺和辅助化学助采技术,实现水平井的高效开发。

1 注汽工艺配套技术

针对水平井井段动用不均的问题,通过综合分析井底物性条件,合理设计注汽阀位置和孔径尺寸,采用多个注汽阀来实现均匀注汽[7-8];针对汽窜严重和原油黏度大的问题,通过化学助采技术封堵高渗透油层,调整油井吸汽剖面,同时利用表面活性剂来降低油水界面张力,降低原油黏度,增加油井产能。

1.1 水平井均匀注汽技术

(1) 水平井均匀注汽管柱结构设计。水平井均匀注汽技术分为多点注汽和分段注汽技术2种。水平井分段注汽技术工艺管柱由注汽阀、蒸汽伞、扶正器和油管组成,而多点注汽技术工艺管柱仅由注汽阀和油管组成。水平井多点注汽技术是通过对井底物性条件进行分析,在水平井段设计多个注汽阀。注汽阀在注汽过程中将对水平井段同时作用,注汽阀的孔径大小通过设计软件得出。管柱由上至下为Φ114 mm保温油管、Φ89 mm高效隔热管、注汽阀及Φ89 mm油管。适用于筛管完井和套管完井2种方式。

(2) 水平井均匀注汽阀设计。注汽阀在注汽过程中控制水平井段蒸汽分配,由中心管和配汽阀外套2部分组成,在中心管上设置有注汽阀孔眼,其数值通过“水平井均匀注汽设计软件”模拟计算出。配汽阀外套主要作用为改变蒸汽流动方向,并保护套管不受损坏。性能技术指标:长度为434 mm,外径为Φ110 mm,内通径为Φ62 mm。

(3) 蒸汽伞。蒸汽伞的工作原理是利用在注汽管柱和套管之间形成的注汽压差来撑开蒸汽伞。蒸汽伞的高温胶筒采用具有一定耐温性能的复合材料一体化复合制成,高温胶筒所使用的复合材料能够在350 ℃的高温下长期使用。注汽过程中,在注汽管柱内外压差作用下,胶筒被撑开坐封在套管内壁,将水平井段分隔成多段,通过2个胶筒之间的注汽阀,即可实现水平井分段注汽,该工艺主要适用于套管状况完好无缩径的水平井。

(4) 水平井均匀注汽动态分析软件。该软件是针对水平井均匀注汽技术要求,基于Windows操作系统而开发的一套应用软件,用于注汽井筒中的压力、干度和配汽孔径的分析计算。

1.2 化学助采技术

泡沫与凝胶体系具有较好的耐温性能,在氮气的作用下,发泡剂在地层孔道中产生泡沫。发泡后的泡沫与凝胶体系可使气相的渗流能力急剧降低,封堵高渗透层和大孔道,改变蒸汽在地层中的流道,抑制蒸汽继续沿高渗层、高渗带突进,从而使蒸汽转向低渗带,增加蒸汽波及体积,提高动用面积。

采用高效驱油剂与蒸汽同时注入的方式,利用表面活性剂的活性成分,降低油水界面张力,形成水包油型乳状液,活性成分吸附在油珠周围,形成定向的单分子保护膜,防止乳状液油珠重新聚合,从而降低稠油黏度。同时利用表面活性剂乳液的润湿反转作用,使液流流动阻力显著降低,起到提高原油采收率的作用。

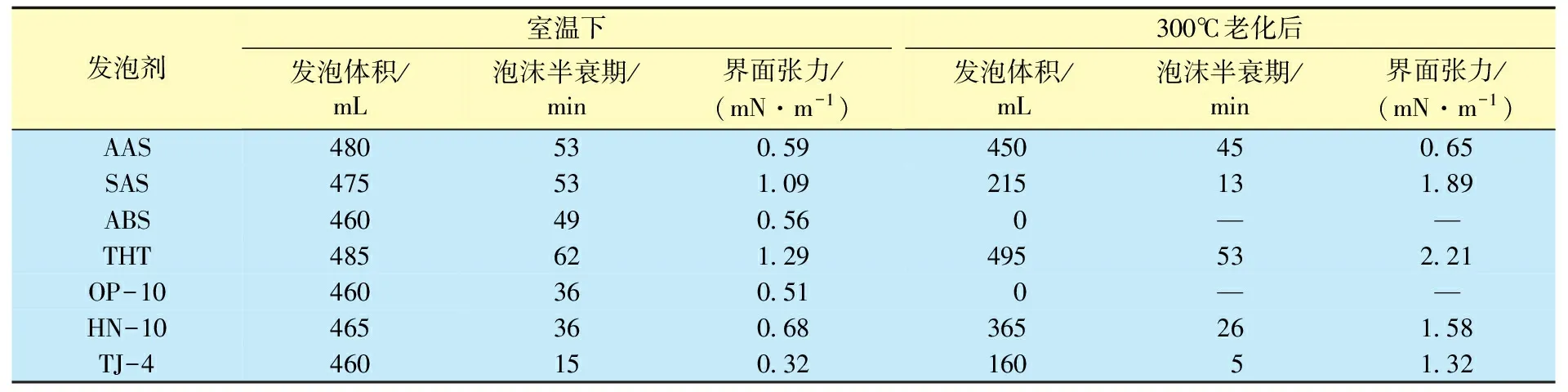

(1) 发泡剂的筛选。发泡剂是泡沫调剖体系中最重要的成分,对发泡效果的影响最为关键[9-12]。优良的发泡剂应具有阻力因子高、界面张力低、吸附损失低、驱油效率高、成本低廉等特点。利用不同类型表面活性剂进行发泡性能实验,筛选出最佳高温发泡剂三肼基均三嗪(THT)(表1)。随着发泡剂THT浓度的提高,发泡性能不断提高,且当浓度大于1.0%以后,浓度对发泡剂发泡性能影响不大,因此发泡剂的使用浓度应大于1.0%。

表1 发泡剂性能对比实验结果

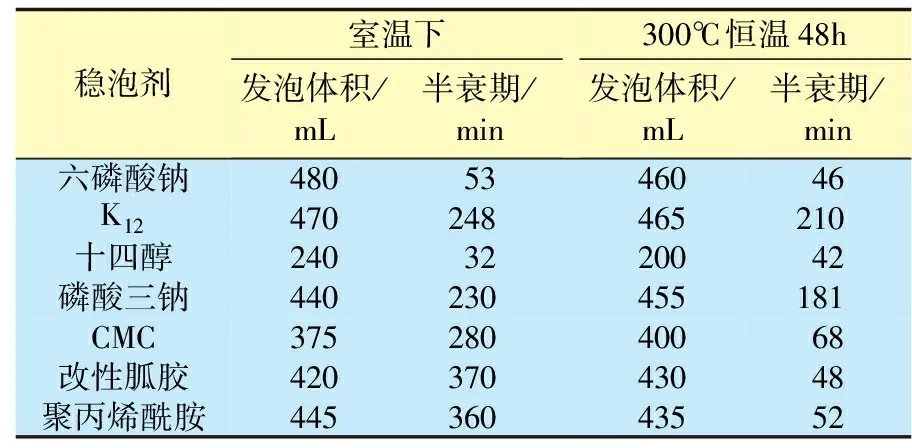

(2) 稳泡剂的筛选。对不同类型的稳泡剂进行耐温性能实验,所选取的稳泡剂在常温下均具有显著的稳泡效果,在高温条件下稳泡效果显著下降,仅有阴离子表面活性剂K12稳泡性能相对较好,因此,选择K12作为稳泡剂(表2)。并且随着K12浓度提高,稳泡效果越来越好,当K12浓度高于0.5%时,稳泡剂浓度的增加对稳泡效果影响不大,因此,K12的浓度应大于0.5%。

表2 稳泡剂效果对比实验

(3) 驱油剂的筛选。目前常用的油水乳化液的破乳剂多为有机胺、季铵盐和非离子型的表面活性剂。季铵盐在水溶液中电离后,其溶液呈离子状态,稳定性差,受电解质、酸碱环境及地层情况影响较大,与其他油田化学剂配伍性差。因此,确定非离子表面活性剂为高效驱油剂,主要成分为脂肪醇聚氧乙烯醚羧酸盐。脂肪醇聚氧乙烯醚羧酸盐(AEC)是一种阴离子结构的绿色表面活性剂,具有良好的润湿、乳化和分散性能,其水溶性随聚氧乙烯链增加而增大。由于其双亲水官能团——氧乙基和羧酸基的存在,使其具有与普通表面活性剂不同的特性,兼具阴离子和非离子2类表面活性剂的特点,在溶液中,正是利用了AEC的氧乙基空间位阻效应,避免了正、负离子之间结合过于紧密而形成沉淀的问题。

(4) 凝胶配方的选择。凝胶体系主要由部分水解聚丙烯酰胺、交联剂、油溶性树脂、增强剂及热稳定剂组成。该凝胶体系具有封堵能力强,耐高温、高盐等特点。技术指标:密度为1.02~1.07 g/cm3,成胶前黏度为40~60 mPa·s,凝胶黏度大于1.5×104mPa·s,耐温280 ℃,封堵率(300 ℃)不低于85%。

(5) 施工工艺。通过井口三通正注氮气和发泡凝胶体系,在井筒和地层内充分混合发泡,其中氮气和发泡凝胶体系注入比例为50∶1,注氮速度控制在800~1 200 m3/h,凝胶注入速度为15 m3/h;注完后焖井24 h,开始注汽。

2 举升工艺配套技术

针对水平井使用的常规强启闭抽油泵的脱接器存在一定的不稳定因素,对强启闭抽油泵进行改进,以提高泵效,避免卡泵。同时优化改进防磨、防脱等配套装置,解决抽油杆断脱问题,延长油井检泵周期,保证水平井正常生产。

2.1 强启闭抽油泵

将强启闭抽油泵游动凡尔更换为浮环泵的活塞,固定凡尔采取复位弹簧结构。其主要优点是柱塞表面设计有数组聚四氟密封材料,实现柱塞与泵筒之间的零间隙密封,设计上允许砂粒进入泵内任何空间,与金属泵筒内壁形成软—硬摩擦,降低了磨损速度,应用特殊的密封结构实现液力自紧密封及磨损量自动补偿。但是常规强启闭抽油泵活塞的脱接器存在一定的不稳定因素,故对其进行了改进,将活塞后下入泵筒,改进后的抽油泵具有防砂卡和泵效高等性能[13-15]。该泵具有以下结构特点。

(1) 强启闭抽油泵采用的多级密封单元结构柱塞各级之间相互完全独立,能够实现强开强闭,且具有防气功能。密封单元结构、中心杆及杆柱之间均处于游离状态,在大斜度井及水平井使用时,杆柱的偏心力作用在导向块上,由导向块承受偏磨,避免了井下泵密封单元结构偏磨情况的发生。

(2) 由于强启闭抽油泵柱塞整体在轴向和径向上的柔韧性,且柱塞与泵筒之间的密封间隙为弹性间隙,间隙值可调节,因此,在液柱压力作用下密封间隙缩小,可以减少抽油泵的漏失量,提高生产效率。

(3) 强启闭抽油泵利用单级密封单元之间的非接触式弹性间隙,柱塞可以产生一定的弹性变形,避免了砂粒造成柱塞与泵筒卡泵情况的发生。

2.2 防磨、防脱装置的优化改进

(1) 防磨器的改进。将原来使用的滚动型抽油杆扶正器改进为滑动式防磨器,该防磨器为金属结构,采用喷涂法在扶正器摩擦面上形成一层固体润滑膜。在摩擦过程中,固体润滑膜表面的镍基合金粉末转移到油管内表面形成转移膜,从而使摩擦影响只限于转移膜和润滑膜之间,达到减小摩擦系数和磨损程度的目的。由于油管内壁表面粗糙度介于6~12 μm之间,根据理论测算,可形成良好的转移膜[16-18]。

防磨器摩擦工作面为3个与油管内壁曲率相同的圆弧曲面,在工作过程中,曲面可沿芯轴自动转向,始终保证以一个工作曲面与油管壁发生贴合,在固体润滑剂的作用下,可起到避免磨损的作用,对延长油井免修期、降低机采系统能耗起到积极作用。

(2) 研究试验新型防脱器。水平井井况复杂,抽油杆在井下受力情况更为复杂,造成抽油杆经常脱扣[10],为此先后研究试验了4种防脱装置,并对防脱器进行了多次改进。

改进后的防脱器两端接头分别与抽油杆相连,芯杆与压垫360 °万向,摆角为0~8 °;芯杆承载拉力为490 kN,在工作过程中可以释放掉抽油杆的扭矩,起到有效防止抽油杆脱扣的作用;耐磨套采用镀、喷涂等方法在摩擦面上形成一层与基体结合牢固的固体润滑膜(一般采用MoS2或镍基合金),在油管摩擦过程中起到润滑作用。

防磨、防脱装置的优化与改进,解决了杆管偏磨及抽油杆断脱等问题,延长了检泵周期,从而提高了油井生产时率。

3 现场应用

2012年以来,水平井开采配套技术在高升油田6个区块(高3624、高246、高18、雷64、雷11、牛心坨)共实施159井次,其中水平井强启闭抽油泵91井次,防磨、防脱配套装置43井次,均匀注汽技术25井次(采用均匀注汽与化学助采复合措施6井次),累计增油11 485.9 t,平均单井增油459.6 t。

高2莲-H404井于2013年9月17日实施第1周期注汽,注汽量为4 500.0 t,平均注汽压力为13.9 MPa,注汽温度为332 ℃,周期产液为2 121.0 t,周期产油为723.0 t,平均日产液为5.7 t/d,平均日产油为2.0 t/d,油汽比为0.16。2014年5月19日实施第2周期注汽,采用均匀注汽和化学助采等复合技术,注汽量为4 428.0 t,平均注汽压力为15.5 MPa,温度为342 ℃,截至目前,累计产液2 122.5 t,累计产油963.6 t,平均日产液为7.0 t/d,平均日产油为3.2 t/d,目前保持增油趋势。

从现场应用情况来看,实施水平井均匀注汽和化学助采等技术,在注汽量比上周期少72 t的情况下,本周期产油量相比上周期明显增加,平均日产油由2.0 t/d增加至3.2 t/d,峰值日产油由5.0 t/d增加至9.8 t/d,周期产油由723.0 t增至963.6 t,油汽比由0.15增至0.22,吞吐效果得到明显改善。该井的成功实施表明,水平井均匀注汽技术不但能够满足水平井注汽要求,而且可以大幅度提高水平段的动用程度,可以做为改善水平井吞吐效果的主要配套技术。

根据对采用化学助采复合措施的6口井第1、2周期注汽参数的对比,措施后注汽压力平均上升了1.4 MPa,注汽压力上升明显,说明措施有效封堵了高渗透层,启动了低渗透层,改善了水平井段的动用程度。

通过采用强启闭抽油泵,有效避免了砂卡泵,降低了泵的漏失量,提高了泵效;采用防磨、防脱装置,防止抽油杆与油管磨损及抽油杆断脱,延长了油井生产周期。

4 结 论

(1) 水平井开采配套技术的研究与应用,实现了注汽、调剖、助排、举升工艺等各项措施之间的协同效应,有效地改善了水平井开发效果。

(2) 水平井均匀注汽技术与化学助采技术相结合,解决了水平井段动用不均的难题,使油井产能得到大幅度提高,为稠油油藏水平井改善吞吐效果提供了技术支持。

(3) 水平井举升配套工艺技术的实施,有效解决了泵效低、杆管偏磨、断脱等问题,提高了油井生产时率,为水平井的高效开发提供了有力保障。

[1] 万仁溥.中国不同类型油藏水平井开采技术[M].北京:石油工业出版社,1997:12.

[2] 刘雪梅.辽河油田水平井采油技术现状分析[J].特种油气藏,2008,15(增刊2):131-133.

[3] 宋福军,许丹,郎宝山,等.曙光油田水平井配套开采技术[J].特种油气藏,2008,15(增刊1):231-233.

[4] 袁清秋,冯恩库,秦艳玲,等.水平井在锦99块难采储量开发中的应用[J].特种油气藏,2010,17(4):231-233.

[5] 房金禄.曙615块潜山块状油藏水平井实施效果分析[J].特种油气藏,2010,17(增刊2):91-92.

[6] 孙贺.牛心坨潜山油藏水平井二次开发的探索与思考[J].化学工程与装备,2010,39(11):74-76.

[7] 薛世峰,王海静.水平井均匀注汽工艺研究及软件开发[J].石油矿场机械,2009,38(1):38-41.

[8] 白文海.辽河金马油田水平井有效注汽技术[J].石油钻采工艺,2010,32(1):116-119.

[9] 王志坚.高246块水平井调剖助排技术研究[J].内蒙古石油化工,2011,21(2):125-126.

[10] 王学忠,毕义泉,谷建伟,等.应用水平井复合采油及配套技术开发薄浅层超稠油[J].大庆石油地质与开发,2014,33 (1):170-174.

[11] 胡永全,等.低渗透气藏压裂水平井产量计算新模型[J].大庆石油地质与开发,2015,34 (1):73-78.

[12] 李彦龙,等.热采水平井塑性破坏半径预测方法及应用[J].东北石油大学学报,2014,38(5):103-110.

[13] 潘林华,张士诚,程礼军,等.水平井“多段分簇”压裂簇间干扰的数值模拟[J].天然气工业,2014,34(1):74-79.

[14] 魏纳,孟英峰,李皋,等.欠平衡钻水平井岩屑运移可视化实验[J].天然气工业,2014,34(1):80-85.

[15] 周艳杰,等.苏里格气田水平井整体开发区地面工艺技术[J].天然气工业,2014,34(3):131-136.

[16] 尹丛彬,叶登胜,段国彬,等.四川盆地页岩气水平井分段压裂技术系列国产化研究及应用[J].天然气工业,2014,34(4):67-71.

[17] 曾凡辉,等.裂缝面非均匀流入的气藏压裂水平井产量计算[J].天然气工业,2014,34(5):107-112.

[18] 刘剑,等.潜山油藏水平井立体井网井距调整方法[J].油气地质与采收率,2015,22(4):103-108.

编辑 刘兆芝

20151222;改回日期:20160322

杨立龙(1975-),男,高级工程师,1997年毕业于大庆石油学院油藏工程专业,2010年毕业于中国石油大学(华东)石油与天然气工程专业,获硕士学位,现从事采油管理工作。

10.3969/j.issn.1006-6535.2016.03.034

TE357.44 ;TE357.46

A

1006-6535(2016)03-0140-04