电动汽车振动能量回收悬架及其特性优化

许广灿,徐俊,李士盈,曹秉刚,惠越

(1.西安交通大学机械工程学院,710049,西安;2.西安交通大学机械制造系统工程国家重点实验室,710049,西安)

电动汽车振动能量回收悬架及其特性优化

许广灿1,2,徐俊1,2,李士盈1,2,曹秉刚1,2,惠越1,2

(1.西安交通大学机械工程学院,710049,西安;2.西安交通大学机械制造系统工程国家重点实验室,710049,西安)

针对汽车悬架振动能量耗散、悬架阻尼特性较差的问题,提出了一种滚珠丝杠式振动能量回收悬架,实现了悬架振动能量回收。通过局部优化方法得到了变阻尼系数的悬架阻尼特性,提升了悬架性能。建立了馈能悬架的理论及仿真模型,仿真结果表明:采用路面随机高程激励,在不同路面等级下平均馈能功率为40~200 W。搭建了馈能悬架振动实验台,实验结果表明:采用电机拖动,在不同振动速度下瞬时馈能功率达到120 W。构造了悬架性能目标函数,通过控制负载阻值,用实验数据拟合得到了变阻尼系数的悬架特性。滚珠丝杠式馈能悬架不仅可以实现悬架振动能量的回收,而且可以控制负载阻值来优化悬架特性。

振动能量回收;被动悬架;馈能悬架;振动实验台;电动汽车

汽车悬架用于缓冲行驶过程中路面传递给车身的冲击,满足驾乘人员对行驶平顺性的要求[1]。被动悬架以阻尼器摩擦的形式将这部分振动能量转化成热能耗散掉来减振,主动和半主动悬架需要外部能量输入来改善悬架阻尼特性[2]。目前电动汽车的发展备受关注,有限的续驶里程成为其快速推广的瓶颈[3]。馈能悬架既可以回收振动能量,延长电动汽车的续驶里程,又可以优化悬架阻尼特性,提升驾乘舒适性,因此具有很好的发展前景。

近年来,以悬架阻尼特性为优化目标的馈能悬架成为了研究热点。Jolly等采用液压机构作为馈能作动器,用于车辆减振以及振动能量回收[4]。Okada等将直线电机作为馈能作动器,调节电机的负载阻抗来改善悬架阻尼特性[5-6]。Kawamoto等采用滚珠丝杠和旋转电机结合作为馈能作动器,用改进的天棚控制算法实现了悬架主动控制[7]。吉林大学刘松山等设计了双离合器馈能悬架,对馈能悬架的阻尼特性进行了详细的研究[8-9]。上海交通大学喻凡等将滚珠丝杠和直流电机集成为一体作为馈能悬架作动器,进行悬架阻尼特性的优化和部分振动能量的回收[10-11]。

对于电动汽车,馈能悬架可以利用电动汽车的电池系统,不用额外增加储能设备。因此,以能量回收为目标的电动汽车馈能悬架更具有研究和发展的价值。本文采用滚珠丝杠和电机构成馈能作动器,以电动汽车为研究对象,对馈能悬架系统进行系统分析,搭建了馈能悬架实验台;针对电动汽车实际运行工况,提出了馈能悬架特性的局部优化方法。

1 悬架理论模型及被动悬架能耗

1.1 路面随机高程重构

悬架激励模型的准确性对悬架性能的分析具有重要影响,路面随机高程的时域模型更便于研究悬架控制策略[12]。采用重构时域路面模型的方法[13],将不同等级路面高程的随机波动采用高斯白噪声ω(t)代替,拟合出随机路面不平度的时域模型[14]。随机路面高程输入为

(1)

式中:xg是路面随机高程;n00是下截止空间频率;n0是参考空间频率;G0是路面不平度。

由式(1)可知,路面高程和车辆行驶速度v0、路面不平度G0以及输入的高斯白噪声有关。在仿真中,需要对带限白噪声的采样时间和噪声强度进行合理设置。

1.2 车辆悬架理论模型

悬架理论模型包括被动悬架和馈能悬架,均采用二自由度(2DOF)模型进行分析[15]。忽略运动中的摩擦,将轮胎等效为刚度为k2的弹簧,建立悬架2DOF振动模型,如图1所示。馈能悬架与被动悬架的振动模型区别在于:馈能悬架起到减振作用的是馈能悬架作动器,不是被动悬架的阻尼器,如图1中虚线框所示。

图1 悬架2DOF振动模型

建立被动悬架和馈能悬架理论模型的运动学方程为

(2)

(3)

被动悬架阻尼器平均耗能功率为

(4)

对于馈能悬架,忽略滚珠丝杠副和馈能电机等部件的损耗,得到馈能悬架的平均馈能功率为

(5)

1.3 被动悬架耗能

参考某款电动汽车的参数:1/4车身部分质量ms=313.5 kg;车轮部分质量mu=32.5 kg;悬架阻尼器阻尼系数cs=1 989 N·s·m-1;悬架弹簧刚度系数k1=17 550 N·m-1;轮胎部分等效刚度系数k2=149 500 N·m-1。悬架各个性能指标采用其均方根值来衡量[16],车辆在不同等级路面行驶时的被动悬架的耗能和悬架性能,见表1。

表1 车辆在不同等级路面行驶时的被动悬架性能

实验结果表明:路面等级越差,则被动悬架阻尼力越大,被动悬架耗能越高。以B级路面为例,1/4车辆被动悬架阻尼器平均耗能功率为54.13W,其整车悬架平均耗能功率约为261.52W。

2 馈能悬架作动器及馈能分析

电动汽车滚珠丝杠式馈能悬架系统如图2所示。车辆簧载质量和非簧载质量的相对运动通过滚珠丝杠转化为旋转运动,带动馈能电机发电,并通过能量回收电路完成振动能量的回收。滚珠丝杠和馈能电机的引入增加了车辆的簧载质量。在车辆振动时,由于旋转产生的惯性力,作为轴向力的一部分作用到馈能悬架作动器上。馈能电机作为发电机运转,产生的电磁转矩表现为制动性质的转矩,作为轴向力的另一部分,用于车辆的减振。

图2 电动汽车滚珠丝杠式馈能悬架能量回收系统

2.1 馈能悬架作动器模型及负载分析

馈能悬架作动器由滚珠丝杠副和馈能电机构成,是馈能悬架的关键机构。馈能悬架作动器模型假设:①滚珠丝杠轴和电机转子轴是刚性的;②忽略各个连接部件之间的间隙;③忽略运动中的摩擦。建立馈能悬架作动器的动力学模型,如图3所示。

图3 馈能作动器动力学模型

路面随机高程激励造成馈能悬架振动,经过滚珠丝杠传动,有

(6)

根据力矩平衡方程得到悬架作动器的转矩为

(7)

式中:ke是电磁转矩常数;Jm是馈能电机等效转动惯量;Jb是滚珠丝杠等效转动惯量;i是馈能电机的感应电流。

馈能悬架作动器上的轴向力为

(8)

由式(8)可知,轴向力包括:①馈能电机发电时电磁力矩转化而来的轴向力Fe;②旋转部分惯性质量产生的惯性力矩转化而来的轴向力Fi。在悬架振动过程中,起到悬架减振作用的是Fe,不包含惯性力。

当馈能悬架作动器负载为电阻时,结合电机感应电动势u=keω和i=u/R,R为负载电阻,将式(6)代入式(8)中,即可推导得到悬架阻尼力为

(9)

此时,馈能悬架负载端功率为

(10)

由式(9)、式(10)可知,在馈能悬架机械结构确定时,悬架的阻尼系数和馈能功率均只和负载端电阻值有关,故当负载为电阻时,悬架的控制对象为负载阻值。

当负载为电动汽车电池组时,设其输出端电流为I,端电压为Ub,则悬架的阻尼力为

(11)

通过对比被动悬架阻尼力得到

(12)

由式(12)可知,在馈能悬架机械结构确定时,悬架的阻尼系数和电池电流以及悬架行程速度有关。根据不同的悬架振动速度,调整电池端电流I可以实现不同行驶工况下阻尼力的控制。

此时I=(Ub-keω)/r,其中r是负载电路和电池内阻的等效阻抗,馈能悬架的馈能功率为

(13)

由式(11)~(13)可知,当负载为电动汽车电池组时,调节电池端的电流值,会同时影响悬架的阻尼系数和馈能功率,故悬架的控制对象为电池组电流。

2.2 馈能悬架系统仿真

建立馈能悬架负载形式为电阻时的模型。馈能悬架模型与被动悬架的不同参数为:馈能悬架车身质量msr=325.8 kg;滚珠丝杠导程l=16 mm;作动器引入惯性质量部分的转动惯量J=0.729 6×10-4kg·m2;馈能电机电磁转矩常数ke=0.59;负载电阻R=27 Ω。车辆在不同等级路面行驶时的馈能悬架性能,见表2。

表2 车辆在不同等级路面行驶时的馈能悬架性能

对比表1、表2中的两种悬架性能,相同的阻尼系数的情况下,馈能悬架的轮胎动载荷远小于被动悬架,导致轮胎抓地力不足。馈能悬架的理论馈能功率小于被动悬架的理论耗能功率。由表2可见,B级路面1/4车辆馈能悬架平均馈能功率为43.5W,整车馈能功率为174W,这部分回馈能量可以有效延长电动汽车的续驶里程。

根据式(9)~(10)可知,当悬架负载为电阻时,改变负载电阻可以调节悬架性能。对不同负载端电阻进行仿真,得到馈能悬架性能见表3。

表3 负载电阻对馈能悬架性能的影响

由表3可见,车身加速度随负载电阻的增加而减小,平均馈能功率随之增大。对于电动汽车的驾乘人员,希望尽可能多地回收振动能量来延长电动汽车续驶里程,同时保持车身加速度较小,但仿真结果表明,车身加速度和平均馈能功率二者不能同时达到最优。

3 馈能悬架实验验证及其特性优化

3.1 馈能悬架振动实验台及实验验证

滚珠丝杠式馈能悬架振动实验台如图4所示。两部分中的馈能电机型号一致。图4a为悬架振动实验台,图4b为图4a中的椭圆形虚线框部分,用来验证负载阻值对能量回收和悬架阻尼力的影响。

悬架振动实验台主要包括4部分:A部分模拟悬架车身质量;B部分模拟悬架车轮质量,并作为滚珠丝杠副和悬架弹簧的安装平台;C部分用于传递路面高程;D部分作为悬架实验台的底座,用于电动推杆的安装以及实验台的整体稳定。电机对拖实验台包括驱动电机、馈能电机、扭矩传感器、整流器、负载功率电阻、ARM控制板以及上位机。ARM控制板用于实时信号采集、监测以及控制电机的PWM占空比。

采用悬架振动实验台进行激振实验,设置电动推杆参数为:输出位移周期1s,幅值12mm。示波器显示馈能电机相电压峰峰值为2V左右,均值为273mV,经过整流滤波电路后,测得负载电阻电压均值为610mV。由于激励频率较低、幅值较小,因此回馈的能量有限。

(a)悬架振动实验台

(b)电机对拖实验台图4 滚珠丝杠式馈能悬架振动实验台

采用电机对拖实验台进行负载为电阻时的实验验证。实验中负载电阻为可调功率(0~500W)电阻,负载电阻阻值为10~45Ω,在不同的拖动电机转速(对应不同的悬架振动速度)下,得到负载电阻的功率以及等效悬架阻尼力随悬架振动速度的变化曲线,分别如图5、图6所示。

图5 负载功率随悬架振动速度的变化

由图5可知,负载电阻越小馈能功率越大,同时随着悬架振动速度的增加,瞬时馈能功率增大。在不同悬架速度下(对应不同车辆行驶工况),改变负载电阻可使馈能悬架的瞬时馈能功率达到120W。

图6 等效悬架阻尼力随悬架振动速度的变化

由图6可知,等效悬架阻尼力随着悬架速度的增加而增大,呈线型关系。负载电阻越小,悬架的等效阻尼系数就越大,当负载电阻不变的时候,悬架的阻尼系数也基本不变,相当于被动悬架。

3.2 馈能悬架特性优化

针对电动汽车实际运行工况,在不同的悬架速度、路面等级和电池荷电状态(stateofcharge,SOC)下,调节负载阻值可以实现驾乘舒适性和馈能功率的局部优化。车身加速度决定了车辆的驾乘舒适性,馈能功率决定了悬架的馈能特性。构造悬架系统目标函数

(14)

(15)

式中:c1=(2πke/l)2;c2=(2π/l)2(Jm+Jb)。

当馈能悬架系统机械结构确定时,参数c1、c2为常数,得到馈能悬架系统目标函数

(16)

根据式(16),目标函数取决于负载端电阻和悬架振动速度。当悬架速度一定时,目标函数由馈能悬架的等效阻尼系数决定,即由负载阻值决定,则有z=z(P,a)→R。构造馈能悬架系统目标函数表达式为

(17)

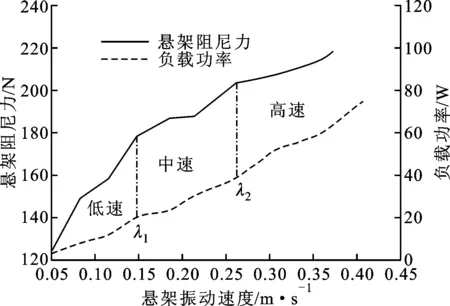

式中:λ(0<λ<1)表示目标函数关于阻尼特性和馈能特性的权重。根据式(16)、式(17),则有R=g(λ),g表示从λ到R的映射关系。由式(16)、式(17)可知,在实际行驶工况下,不同的权重λ对应馈能悬架在当前行驶工况下的局部最优特性,该性能的实现通过调节负载电阻得到。在不同悬架振动速度下,给定不同权重,采用实验数据拟合得到悬架的局部优化特性曲线,如图7所示。

图7 悬架局部最优特性曲线

由图7可知,馈能悬架的等效阻尼系数随着悬架振动速度的增加大致呈递减规律,具有变阻尼特性。馈能功率受到负载电阻和悬架速度的双重影响,呈现递增规律。在悬架振动速度较低的情况下,驾乘舒适性可以得到保证,因此驾乘舒适性权重较小。在速度较高的情况下,悬架振动较为剧烈,应以悬架减震为主,因此驾乘舒适性权重较大。

综合电动汽车实际工况,目标函数约束条件包括车辆电池组的SOC值和路面不平度等级。路面等级较好以及电池组SOC值较低时,目标函数应偏重于悬架的馈能特性,取0<λ<λ1;路面等级较差以及电池组SOC值较高时,目标函数应偏重于悬架的阻尼特性,取λ2<λ<1;其他行驶工况时,权重介于二者之间,λ1<λ<λ2。

4 结 论

仿真分析了被动悬架耗能、馈能悬架的馈能潜力及其阻尼特性,确定了馈能悬架作动器不同负载形式下的控制对象。仿真结果表明,馈能悬架在不同路面等级下的平均馈能功率为40~200 W,可有效延长电动汽车续驶里程。

搭建了滚珠丝杠式馈能悬架振动实验台,开展了不同负载阻值的悬架振动实验。实验结果表明:馈能悬架系统在不同振动速度下的瞬时馈能功率达到120 W,改变负载阻值可以实现馈能悬架馈能特性以及悬架阻尼特性的调节。

提出了针对电动汽车实际运行工况下的悬架特性局部优化方法,根据实验结果拟合了悬架局部最优特性曲线,得到了可变阻尼系数悬架特性,实现了馈能悬架特性的优化。

[1] ROSHAN Y M, MOALLEM M. Control of a regenerative suspension system utilizing a three-phase bidirectional converter [C]∥Proceedings of the 40th Annual Conference of the IEEE. Piscataway, NJ, USA: IEEE, 2014: 4218-4223.

[2] AMER N H, RAMLI R, ISA H M, et al. A review of energy regeneration capabilities in controllable suspension for passengers’ car [J]. Energy Education Science and Technology: Part A Energy Science and Research, 2012, 30(1): 143-158.

[3] 曹秉刚. 中国电动汽车技术新进展 [J]. 西安交通大学学报, 2007, 41(1): 114-118. CAO Binggang. Current progress of electric vehicle development in China [J]. Journal of Xi’an Jiaotong University, 2007, 41(1): 114-118.

[4] JOLLY M R, MARGOLIS D L. Regenerative systems for vibration control [J]. Journal of Vibration and Acoustics, 1997, 119(2): 208-215.

[5] OKADA Y, OZAWA K. Energy regenerative and active control of electro-dynamic vibration damper [J]. Transactions of the Japan Society of Mechanical Engineers C, 2004, 70(700): 3413-3418.

[6] HARADA H, OKADA Y, SUZUKI K. Active and regenerative control of an electrodynamic-type suspension [J]. Transactions of the Japan Society of Mechanical Engineers: C, 1996, 62(2): 4513-4519.

[7] KAWAMOTO Y, SUDA Y, INOUE H, et al. Modeling of electromagnetic damper for automobile suspension [J]. Journal of System Design and Dynamics, 2007, 1(3): 524-535.

[8] 刘松山, 王庆年, 王伟华, 等. 惯性质量对馈能悬架阻尼特性和幅频特性的影响 [J]. 吉林大学学报(工学版), 2013, 43(3): 557-563. LIU Songshan, WANG Qingnian, WANG Weihua, et al. Influence of inertial mass on damping and amplitude-frequency characteristic of regenerative suspension [J]. Journal of Jilin University(Engineering and Technology Edition), 2013, 43(3): 557-563.

[9] 于长淼. 双超越离合器式电磁馈能阻尼器的研究 [D]. 长春: 吉林大学, 2012: 33-58.

[10]ZHANG Guoguang, CAO Jianyong, YU Fan. Design of active and energy-regenerative controllers for DC-motor-based suspension [J]. Mechatronics, 2012, 22(8): 1124-1134.

[11]ZHENG Xuechun, YU Fan, ZHANG Yongchao. A novel energy-regenerative active suspension for vehicles [J]. Journal of Shanghai Jiaotong University, 2008, 13(2): 184-188.

[12]SHOJAEEFARD M H, KHALKHALI A, ERFANI S P. Multi-objective suspension optimization of a 5-DOF vehicle vibration model excited by random road profile [J]. International Journal of Advanced Design and Manufacturing Technology, 2014, 7(1): 1-7.

[13]陈杰平, 陈无畏, 祝辉, 等. 基于Matlab/Simulink的随机路面建模与不平度仿真 [J]. 农业机械学报, 2010, 41(3): 11-15. CHEN Jieping, CHEN Wuwei, ZHU Hui, et al. Modeling and simulation irregularity based on stochastic road surface on Matlab/Simulink [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(3): 11-15.

[14]HUANG B, HSIEH C Y, GOLNARAGHI F, et al. Development and optimization of an energy-regenerative suspension system under stochastic road excitation [J]. Journal of Sound Vibration, 2015, 357: 16-34.

[15]KHOSHNOUD F, ZHANG Y, SHIMURA R, et al. Energy regeneration from suspension dynamic modes and self-powered actuation [J]. IEEE/ASME Transactions on Mechatronics, 2015, 20(5): 1-12.

[16]KAWAMOTO Y, SUDA Y, INOUE H, et al. Electro-mechanical suspension system considering energy consumption and vehicle manoeuvre [J]. Vehicle System Dynamics, 2008, 46(11): 1053-1063.

(编辑 武红江)

Energy Regenerative Suspension and Its Performance Optimization for Electric Vehicle

XU Guangcan1,2,XU Jun1,2,LI Shiying1,2,CAO Binggang1,2,HUI Yue1,2

(1. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. State Key Laboratory for Manufacturing System Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

A ball-screw energy regenerative suspension (BES) is proposed to solve the problems that the vibration energy of the automobile suspension is dissipated and its damping characteristic is poor. The BES not only realizes the suspension vibration energy recovery, but also obtains suspension damping characteristics with variable damping coefficients through a local optimization method. Hence, the performance of the BES is improved. Theoretical and simulation models of the suspension are established, and simulation results show that based on random road elevation, the average energy recovery power of the BES under different operating conditions is about 40 - 200 W. A vibration test platform of the BES is set up, and test results show that when a motor is used to drive, the instantaneous energy recovery power at different vibration speeds achieves 120 W. An objective function of the suspension performance is given, and test data is fitted to obtain the variable damping coefficient of the BES through changing the load resistance. It is concluded that the BES not only recycles the vibration energy, but also optimizes the suspension performance by controlling the load resistance.

vibration energy recovery; passive suspension; energy regenerative suspension; vibration test platform; electric vehicle

10.7652/xjtuxb201608015

2016-03-26。 作者简介:许广灿(1989—),男,硕士生;徐俊(通信作者),男,讲师。 基金项目:国家自然科学基金资助项目(51405374);中国博士后科学基金资助项目(2014M560763)。

时间:2016-06-07

http:∥www.cnki.net/kcms/detail/61.1069.T.20160607.1156.002.html

U463.1

A

0253-987X(2016)08-0090-06