行李舱盖冲压工艺及模具设计

王建兵

摘 要 行李舱盖设计必须既符合功能要求又符合人的审美要求,行李舱盖在材料。形状、结构尺寸和表面质量等方面要求较高,在冲压成型时,应力应变分布较为复杂,影响精度的因素较多。针对于行李舱盖的成型工艺进行设计分析。预测可能的缺陷及失效形式,考虑设计中压料面、拉深筋和工艺补充部分等方面,设计一套合理冲压成型工艺方案。

关键词 行李舱;冲压工艺;模具设计

中图分类号 TG7 文献标识码 A 文章编号 1674-6708(2016)172-0199-02

汽车车身件的设计,特别是行李舱盖曲面形状复杂,同时其在冲压等条件要求精度较高。在模具开发方面,表面质量和精度等都有着严格的要求,行李舱盖模具设计是轿车车身设计的重要一环,涉及到舱盖与其他车身件的匹配,匹配精度的高低影响到模具开发设计的成败。行李舱盖模具设计软件主要是用CAD/CAE软件进行有效设计,应用CAD/CAE技术能有效提高行李舱盖曲面形状设计精度和效率,同时能减少整车开发的时间和成本。

1 覆盖件冲压工艺的基本工序

由于覆盖件形状复杂、轮廓尺寸大,故不可能在以、两道冲压工序中制成,需要多道工序才能完成。覆盖件冲压工艺基本工序有:落料、拉伸、整形、修边、翻边和冲孔等。实际生产需要和可能性可将一些工序合并,如落料拉伸、修边冲孔、修边翻边、翻边冲孔等。冲压工艺设计时应考虑:冲压方向、送料方向、工序间的定位。

冲压工艺卡是指导覆盖件冲压生产过程的技术文件,其包括的内容有:以及工序编号、工序名称、工序内容、所用设备、简图、各冲压工序的加工形状和加工部位、各工序的加工基准等等。

其中,拉深工艺的冲压机选择计算如下:

行李舱盖零件展开后尺寸为:741.126mm×1 534.76mm。

设计工艺补充部分之后,胚料的尺寸为(取整):815mm×1 615mm。

压边圈面积大小:0.178676mm2。

冲压力计算:F0=L·h·t=1 458kN。

式中:F0——冲载力(kN);

L——件周长(mm);

h——厚度(mm);

t——抗剪强度(Mp)。

于是选取J36—800双动压力机,其主要参数为:

公称压力:8 000kN;滑块行程:500mm;工作台垫板尺寸(前后,左右,厚度):4 000mm×1 800mm×210mm。

2 冲压方向的设计

车身覆盖件拉深成形时,所选择的拉深冲压方向是否合理,将直接影响到凸模能否进入凹模。

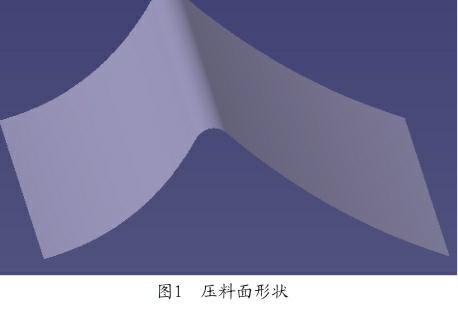

本设计利用CATIA软件进行冲压方向设计,对汽车行李舱盖拉伸模具设计时并制定冲压方向,在设计冲压件的同时,下一步骤就是对汽车行李舱盖模具进行设计,根据压料面设计原则和实际零件的尺寸大小,设计出模具压料面形状如图1所示。

模具零件要具有较好的形状精度和刚度,模具表面质量要求较高的拉深件最好加一段直壁。根据设计原则和实际零件尺寸,选取适当的数据,在本设计中选取的数据为:

b=8°C=15mm R=6mm F=8mm D=50mm

3 拉深筋的设计

模具设计中采用的拉深筋的形式,在用CATIA进行行李舱盖拉伸模具设计时,选用该类型拉深筋时所采用的参数为:

b=8mm r=2mm h=5mm

拉深筋设计步骤如下:

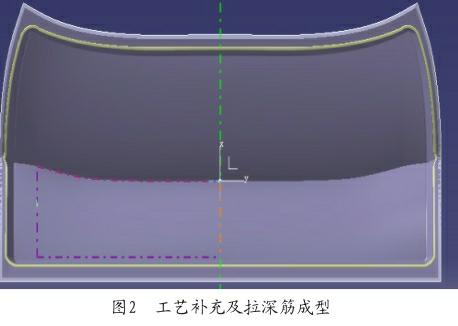

将行李舱盖的边界线投影到设计好的压料面上,向外扩展50mm,留出压边圈的部分,最后制定好修边线。拉深筋选定之后的形状设计草图及位置安排在此同时对部分的工艺进行有效补充。如图2所示。

4 模具零件及装配设计

依据已确定的冲压方向、压料面、工艺补充部分和拉深筋,利用CATIA设计出拉深件的外形。在拉深件的基础上,根据模具设计的原则和具体的参数进行行李舱盖拉深模具的设计。

凹模设计根据行李舱盖的大小,确定凹模的尺寸为1650mm×750mm,高度为450mm。其减轻筋设计,厚度为20mm,间隔为100mm。凸模尺寸为1600mm×600mm,高度为550mm。减轻筋厚度为20mm,间距为100mm。凸模圆角半径为6mm。其CATIA三维模具设计如图3。

装配设计根据拉伸过程确定整个拉伸模的零件的装配。保证压边圈与凹模上的压料面完全重合。凸模在与压边圈内滑动便面相配合的同时,要注意是凹模与凸模能够完全接触,以保证工件的成型精度。

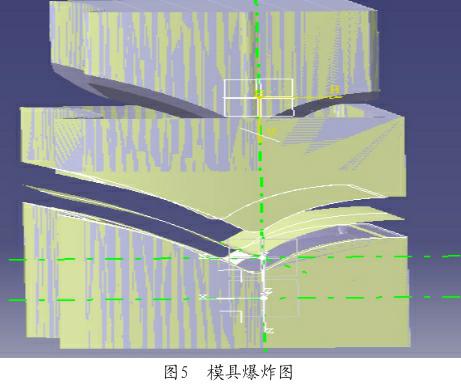

完成各零件间约束后,CATIA设计的行李舱盖拉伸模装配图如图4和显示其冲压过程的模具装配爆炸图如图5。

5 结论

利用CATIA齐全的曲面造型工具,得到预期的各种曲面。同时运用不同的模块对曲面进行处理,得到近乎实际的效果图片,并得到各个零件以及整车爆炸图,到达实际生产需要。部分重点阐述了车身覆盖件冲压成形的力学特点。

本文讨论了车身覆盖件冲压成形的冲压方式,分析了车身覆盖件冲压成形中存在的一些缺陷及其应对之策。

参考文献

[1]曹岩.CATIA曲面建模实例精解.北京:机械工业出版社,2006.

[2]常方李,孙广建.轿车车身结构的轻量化设计[D].中国科技论文,2006.

[3]李江雄,柯映林,程耀东.基十实物的复杂曲而产品反求工程中的CAD建模技术.中国机械工程.1999,10(4):390-394.

[4]关洪涛.日本缩短汽车车身生产准备周期的有效途径汽车技术[J].汽车技术,1990(6):9-12.

[5]田晓东,史桂蓉,阮雪榆.复杂曲而实物的逆向工程及其关键技术[J].机械设计制造工程.2000,29(4):1-6.

[6]杨景周.汽车车身设计方法的发展[J].世界汽车,1995(3):4-6.