隧道锁脚锚管受力测试方法试验研究

罗彦斌, 陈建勋, 杨东辉, 李 栋

(1. 长安大学公路学院, 陕西 西安 710064; 2. 陕西省土地工程建设集团有限责任公司, 陕西 西安 710075)

隧道锁脚锚管受力测试方法试验研究

罗彦斌1, 陈建勋1, 杨东辉2, 李 栋1

(1. 长安大学公路学院, 陕西 西安 710064; 2. 陕西省土地工程建设集团有限责任公司, 陕西 西安 710075)

为研究隧道锁脚锚管在端头竖向荷载作用下的受力特性,采用了一种隧道锁脚锚管受力特性的测试方法——应变片外贴导线内引的电测法,该方法克服了钢管表面贴片易损坏、引线困难等难题。以工程上经常使用的长为3.5 m、直径为42 mm、壁厚为4 mm的热轧无缝钢管为例,系统介绍了测试锁脚锚管受力特性的试验设计方案,包括锁脚锚管管身轴向应变测试和管身弯矩测试。给出了锁脚锚管受力测试装置的设计与工艺,包括测力锚管的加工和温度补偿条的加工工艺。采用现场实测的方法,在某土质边坡对该方法进行了应用,将锁脚锚管安装在边坡土体中,然后在锁脚锚管端头加载,测试其受力状况。试验结果表明: 锁脚锚管受力测试装置安设完毕后,测点成活率达到100%;锁脚锚管端头垂直加载,管身最终变形和试验测试结果相吻合;该试验方法能够真实反映锁脚锚管的受力特性。

隧道; 锁脚锚管; 受力特性; 测试方法; 应变片外贴

0 引言

软弱围岩隧道变形大、沉降控制难,处理不当易造成塌方等工程事故。为了保障施工安全,常采取注浆加固地层、仰拱及时封闭、拱脚补强等措施,其中拱脚补强包括拱脚注浆、拱脚基础扩大、锁脚锚管(杆)等[1-3]。由于锁脚锚管(杆)施工简单易行、经济实用、效果显著,在软弱围岩隧道中得到了广泛应用。然而,由于对锁脚锚管(杆)的受力机制缺乏认识,工程实践中往往靠经验确定参数,仅锁脚锚管(杆)的打设角度问题,就有多种争论观点。因此,有必要对隧道锁脚锚管(杆)的受力机制进行深入研究[4]。

目前,对于隧道锁脚锚管(杆)受力机制的研究主要采用数值模拟和理论解析的方法[5-6],现场测试的方法很少,主要原因是没有成熟的测试方法,且现场测试环境恶劣,对测试元件的保护要求较高等。笔者曾采用钢弦式锚杆测力计在现场对锁脚锚杆轴力进行测试,但轴力并不能全面反映锁脚锚杆的受力状态,因此,需要寻求一种能够测试锁脚锚管(杆)管身轴向应变和弯矩的方法。

锁脚锚管属于薄壁圆管结构,隧道建设者对这种结构的应力、应变测试方法研究得较少,而桩基领域的工作人员对其研究较多。李晋[7]、朱小军[8]利用空心铝管作为模型桩,将铝管沿纵向剖开后在管壁内粘贴应变片,然后用金属胶和特制铝帽将管壁粘合在一起;苟德明等[9]、李健等[10]在测试管棚应力时,将管棚沿测试断面横向截断,安设传感器后,通过丝扣和焊接连接在一起,但是该方法由于管身纵向或横向裂缝的存在,一旦受力不均匀,将对管身应力分布产生较大影响,使测试结果产生误差;董晓明[11]、朱斌等[12-13]、程海涛[14]在进行模型桩试验时,将应变片传感器粘贴于PVC管或铝管外壁,并将导线通过管身小孔引入圆管内部,最后从圆管端口引出,但该方法只在PVC和铝管的模型试验中应用,由于现场试验环境恶劣,应变片粘贴在外侧易被损坏,因此在钢管的现场试验中未见报道。

本文综合上述研究成果,并考虑锚杆和锚管在受力和变形方面的区别与联系,将传感器外贴、导线内引的方法应用于钢管,同时克服了钢管表面贴片易损坏、引线困难、温度补偿块的加工与安装等难题,提出了一套应变片外贴测试锁脚锚管受力的方法,并在某土质边坡开展现场测试研究工作。

1 锁脚锚管受力测试方案

为了研究锁脚锚管在围岩中的受力情况,测试锁脚锚管沿围岩深度方向的轴向应力和弯矩分布情况。采用在锁脚锚管不同位置处设置测试断面,每个测试断面上布置上下左右4个测点,每个测点在管壁外粘贴箔式电阻应变片,导线通过管壁钻孔引入锚管内部并穿过锚管管体连接至应变测试仪,通过一定的组桥方式对应变片进行组合,测出锚管不同位置处的轴向应力和弯矩。

以工程上经常使用的长度为3.5 m、直径为42 mm、壁厚为4 mm的热轧无缝钢管为例,测试锁脚锚管4个断面的受力情况,如图1所示。

图1 各测试断面沿管身纵向布置(单位: cm)

每个测试断面分别在上、下、左、右4个部位布置测点,在每个测点上粘贴应变片,并将导线通过测点附近的钻孔引出后连接至应变测试仪。因锁脚锚管管身的4个钻孔直径仅2.5 mm,且呈交错布置,其相对于距应变片的距离(40 mm)与管径(42 mm)已经很小,仅会在小孔的周围产生应力集中,对锁脚锚管管身的应变测试影响可以忽略不计。应变片安装和引线如图2所示。

(a)测点环向布置

1—锁脚锚管; 2—圆孔; 3—应变片; 4—接线端子; 5—导线; 6—应变测试仪; 7—锥头。

(b)应变片引线、导线焊接

(c)测点导线内引

采用电阻应变仪采集数据,将应变片接入电阻应变仪中的电阻桥路,形成如图3所示的应变电桥桥路。可取R1—R4中的一个或多个作为应变片,其余为电阻应变仪自带电阻,构成电桥桥臂。A、C和B、D分别为电桥的输入端和输出端。当构件受力发生变形时,应变片随之产生电阻值的变化,从而破坏电桥的平衡,产生输出电压,显示出应变数值[15]。

当输入电压为UI、输出电压为UO时,由电学原理可知:

(1)

当构件在外力作用下发生变形时,电桥中各桥臂的电阻值将发生改变,此时R1、R2、R3、R4的电阻分别为R1′、R2′、R3′、R4′。

Ri′=Ri+ΔRi。(i=1,2,3,4)

(2)

将式(2)代入式(1),可近似求得输出电压

(3)

图3 应变惠斯通电桥桥路

1.1 锁脚锚管轴向应变测试

采用应变片半桥单臂温度补偿接法测量锁脚锚管各截面轴向应变。即4个桥臂上只有1个桥臂接有应变片,此时相邻桥臂接温度补偿片,以此消除由温度引起的应变。电桥桥路如图4所示。

图4 半桥单臂温度补偿接法电桥桥路

Fig. 4 Half-bridge and single arm bridge circuit for temperature compensa-tion

R1为贴在锚管管壁上的应变片,R2为贴在补偿块上的温度补偿应变片,R3和R4为应变仪内置电阻,UI和UO分别为输入电压和输出电压。

锁脚锚管在外荷载作用下其管体会发生变形,变形产生的电阻为ΔRc,温度引起变形产生的电阻为ΔRT,则:

ΔR1=ΔRc+ΔRT;

(4)

ΔR2=ΔRT;

(5)

ΔR3=ΔR4=0。

(6)

将式(4)—(6)代入式(3),可得:

(7)

式中:K为应变片灵敏系数;ε为测点处的轴向应变。

1.2 锁脚锚管弯矩测试

采用电阻应变片半桥双臂接法测量锁脚锚管各截面弯矩。即4个桥臂上有2个桥臂接有应变片,2个应变片采用相邻桥臂的方法接入电桥中,这样可以不需要接入额外的温度补偿片和补偿块而消除其他外力作用下的应变,包括温度引起的应变。电桥桥路如图5所示。

图5 半桥双臂接法电桥桥路

R1和R2分别为贴在锚管管壁圆周上、下(或左、右)2个部位的应变片,R3和R4为应变仪内置电阻,UI和UO分别为输入电压和输出电压。

锁脚锚管在外荷载作用下管体会发生变形,锚管轴力产生的电阻为ΔRA,锚管弯矩产生的电阻为ΔRM,应变片变形产生的电阻分别为ΔRc和ΔRc′,温度引起变形产生的电阻为ΔRT,则:

ΔR1=ΔRc+ΔRT=ΔRA+ΔRM+ΔRT;

(8)

ΔR2=ΔRc′+ΔRT=ΔRA-ΔRM+ΔRT;

(9)

ΔR3=ΔR4=0。

(10)

将式(8)—(10)代入式(3),可得:

(11)

由式(11)可知,应变仪测试的应变εM′是弯矩引起应变的2倍,即εM′=2εM。

根据材料力学可知锁脚锚管测点处弯矩

(12)

2 锁脚锚管受力测试装置设计与制作工艺

2.1 测力锁脚锚管设计与工艺

测力锚管应按以下步骤进行制作。

1)定位。在锁脚锚管贴应变片和钻孔前,用划针沿锚管全长在其截面圆周上、下、左、右分别划线,以确保应变片贴片位置和钻孔位置与设计相符。

2)钻孔。为降低钻孔对锚管受力的影响,采用上下孔与左右孔交错布置,避免4个孔位于同一截面。上下孔从距管端0.46m处,每隔1m用冲击钻在管壁上钻直径为2.5mm的小孔,即分别在距离管端0.46、1.46、2.46、3.46m的4个位置上下管壁处钻8个小孔。左右孔从距管端0.47m处,每隔1m用冲击钻在管壁上钻直径为2.5mm的小孔,即分别在距离管端0.47、1.47、2.47、3.47m的4个位置左右管壁处钻8个小孔。现场钻孔如图6(a)所示。

3)打磨。为保证电阻应变片与锚管管壁充分接触,首先用打磨机对待测点进行小面积抛光,然后用小号砂纸将锚管表面打磨光滑。打磨方向应与应变片丝栅方向呈45°,以便使应变片能更好地反映测点的实际受力。

4)清洗。打磨处理过的锚管经初步清洗后,用脱脂棉球沾丙酮沿一个方向将贴片部位清洗干净,并确保应变片粘贴面干净。擦拭清洗时,由十字线中心向外擦洗,保证中心干净,擦洗完与贴片的时间间隔不得少于3min,以保证丙酮能完全挥发。

5)选片与贴片。贴片前用万用表检查所用应变片阻值是否一样,并用放大镜观察敏感栅是否有锈斑、基底和盖层是否有破损、引线有无折断等;然后,在锚管截面上、下、左、右4个位置对称粘贴电阻应变片,采用502胶将应变片与管壁紧密粘贴,并用聚乙烯薄膜均匀滚压应变片,以便排除多余的粘结剂和气泡,如图6(b)所示。

6)焊接。应变片的引出线很细,且引出线与应变片电阻丝的连接强度较低,很容易被拉断。因此,导线与应变片引出线之间通过接线端子连接,接线端子采用302胶粘贴。在应变片与端子之间的锚管圆周贴上一圈胶带纸,其一是防止应变片短路,其二是保证圆周的4个应变片粘贴位置在同一截面。将应变片引出线焊接到接线端子的一端,然后将接线端子的另一端与导线焊接,如图6(c)所示。焊接时注意防止假焊,焊接完成后用万用表检查其是否短路。

7)穿线。对于测试断面1和测试断面2,由于距离锚管端头较近,可通过直径为0.8mm的细扎丝直接将导线牵引到锚管端头,如图6(d)所示。对于测试断面3和测试断面4,因测试断面距离端头远,不能直接牵引,但距离锚管另一端较近,可利用直径为0.8mm的细扎丝将导线从锚管另一端穿出,然后将导线固定在长4m、直径为1.5mm的钢丝上,将钢丝顺着锚管内壁牵引到锚管端头,最后将导线在锚管端头集中引出并编号,如图6(e)所示。为保证测量方便,导线外留长度为2.5m。

8)保护。由于锁脚锚管所处环境复杂,且其施工属于粗放式作业,因此要对应变片及导线加以保护。焊接完成后,首先检查焊接质量,然后在应变片和接线端子表面涂刷一定厚度的环氧树脂保护胶,如图6(f)所示。

9)安装锥头。因锁脚锚管较长且与围岩的接触面大,安设锚管时围岩与锚管之间的摩阻力较大,因此在锁脚锚管尾部安装一个长3cm的锥头,以便使锚管能顺利地插入预先钻好的孔位中,减少对锁脚锚管壁面传感器的损坏。

(a)冲击钻打孔 (b)应变片与接线端子粘贴

(c)应变片引线、导线焊接 (d)断面1和断面2导线内引

(e)断面3和断面4导线内引 (f)应变片保护

图6 锁脚锚管测试装置制作

Fig. 6Processingoftestingdeviceforfootlockingbolt

2.2 温度补偿测试设计与制作工艺

由于锁脚锚管长3.5m,且放置在土体内,势必会导致每个测点所处的环境不同,温度也不同。为使测量结果更为准确,补偿块应沿锁脚锚管全长在相应测试断面处布设,且不能受力。因此,不能利用传统方法布设补偿块。

为了使补偿块材质与锚管相同,利用专业机床从锚管上切割宽为1cm、长为3.6m的板条,在与锚管测试断面位置相同的板条上粘贴温度补偿片,并将贴有温度补偿片的板条放置在长为3.5m、直径为26mm、壁厚为2mm的镀锌管内,最后将镀锌管置于测点旁土体内。

3 现场试验

为了验证该方法测试锁脚锚管受力的可行性,选择某土质边坡,采用本文的方法制作锁脚锚管测试装置,将锁脚锚管安装在边坡土体中,然后在锁脚锚管端头加载,测试其受力状况。

3.1 试验仪器

本次试验锁脚锚管采用长度为3.5m、直径为42mm、壁厚为4mm的热轧无缝钢管,按照设计加工制作。

采用的传感器为BX120-5AA型箔式电阻应变片,其技术指标: 电阻值为(119.7±0.1)Ω、灵敏系数K为(2.08±1)%、栅长×栅宽为5mm×3mm。

采用TST3821E无线遥测静态应变仪采集数据,采样频率为1Hz,最高分辨率为1με,测量范围为±19 999με,自动平衡范围为±15 000με,零漂每4h≤±3με。

3.2 试验方案

试验时,首先对边坡进行适当刷坡,清除钻孔位置附近的表层土,夯实整平下方地基;然后根据加载高度确定锁脚锚管孔位位置,孔位定好后,采用长3.8m的洛阳铲钻2个直径为50mm、深为3.3m的孔,孔位角度和水平方向夹角为0,钻孔时应保证孔腔顺直平滑,不应出现弯曲或偏位;最后将锁脚锚管和温度补偿装置分别安放在钻孔内,锁脚锚管安放时应确保管身上、下端平面与孔位上、下端平面重合。

如前所述,在我国大陆的法律语境下,有组织犯罪可以划分为普通犯罪集团犯罪、黑社会性质组织犯罪以及黑社会组织犯罪,它们分别代表了有组织犯罪的初级、中级和高级发展形态。[4]

采用自主研发的加载系统和反力系统装置,对锁脚锚管端部进行垂直向下加载,分别施加1.1、3.2、5.4、7.6、9.8、12.1、14.3kN共7级荷载,测试锁脚锚管不同测试断面处的轴向应变和弯矩。

3.3 现场测试结果

锁脚锚管安设完毕后,对16个测点的应变值进行测试,测点的成活率达到100%。通过对锁脚锚管端部进行加载,得到了管身轴向应变和弯矩的分布规律。

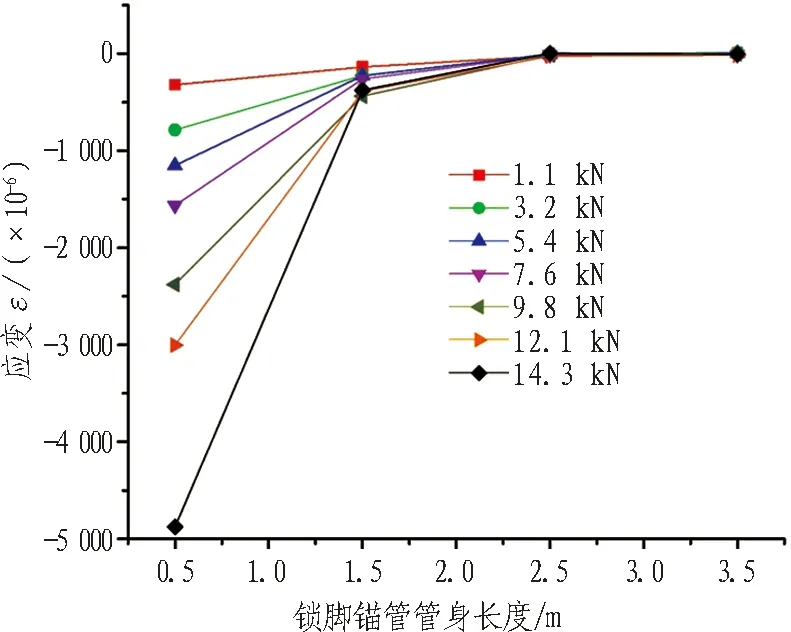

3.3.1 锁脚锚管轴向应变分布规律

锁脚锚管圆周上、下、左、右侧4个部位管身轴向应变沿锚管长度方向的分布如图7所示。

(a)上侧

(b)下侧

(c)左侧

(d)右侧

由图7可以看出: 锁脚锚管上侧受拉,下侧受压,且量值较大,基本呈对称状;上、下侧轴向应变随着荷载的增大而增大,尤其是靠近锚管端头的测点;锁脚锚管左侧和右侧拉、压应变交替变化,但两侧应变差距较大,主要由于左右两侧的应变值过小,采用贴应变片方法测试时精度不足而产生一定误差,同时在锁脚锚管的安装过程中以及管外壁应变片的粘贴角度方面也存在一定的人工误差。

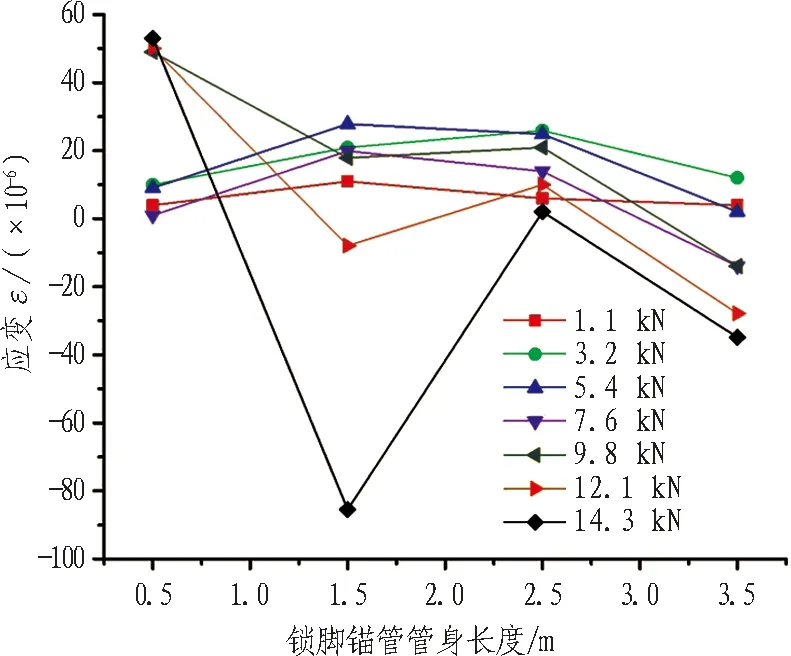

3.3.2 锁脚锚管弯矩分布规律

锁脚锚管上下和左右管身弯矩沿锚管长度方向的分布如图8所示。

(a)上下方向

(b)左右方向

由图8可以看出: 锁脚锚管管身上下方向和左右方向弯矩变化规律基本一致,随着荷载的增大而增大,尤其是靠近锚管端头的测点;在同一荷载作用下,管身上下方向的弯矩从锚管端口开始沿长度方向逐渐减小,管身左右方向的弯矩从锚管端口开始沿长度方向先增大后减小,在距锚管端口1.5m处左右方向弯矩达到最大值。总体来说,锁脚锚管上下方向的弯矩量值较大,左右方向的弯矩量值较小。

结合轴向应变和弯矩的测试结果可以看出,锁脚锚管在靠近端头一侧,沿着上下方向发生较大的弯曲变形。

为了检验测试结果的合理性,将现场测试完毕的锁脚锚管从土体中挖出,对其加载前后的管身变形进行对比,如图9所示。

图9 锁脚锚管加载前后管身变形

由图9可知,管身变形和实测结果是吻合的,表明该试验方法是可行的,可以真实反映锁脚锚管的受力特性。

4 结论与讨论

为研究隧道锁脚锚管端头在竖向荷载作用下的受力特性,根据锁脚锚管的特点,提出了一种锁脚锚管受力特性的测试方法,并结合现场试验进行验证,得出如下结论。

1)本文提出了一种隧道锁脚锚管受力特性的测试方法——应变片外贴导线内引的电测法,该方法克服了钢管表面贴片易损坏、钻孔引线困难等难题。

2)以工程上经常使用的长度为3.5m、直径为42mm、壁厚为4mm的热轧无缝钢管为例,系统介绍了锁脚锚管受力特性的试验设计方案,包括锁脚锚管管身轴向应变测试和管身弯矩测试。

3)给出了锁脚锚管受力测试装置的设计与制作工艺,包括测力锚管的加工和温度补偿条的加工工艺。

4)在某土质边坡对该方法进行了现场应用,将锁脚锚管安装在边坡土体中,然后在锁脚锚管端头加载,测试其受力状况。锁脚锚管安设完毕后,对16个测点的应变值进行了测试,测点的成活率达到100%。为了检验测试结果的合理性,将现场测试完毕的锁脚锚管从土体中挖出,对其加载前后的管身变形进行对比,得出管身变形和试验测试结果相吻合的结论,表明该试验方法能够真实反映锁脚锚管的受力特性。

尽管应变片测试技术在锁脚锚管受力特性测试方面得到了成功应用,但该方法仍存在一些不足之处,如电阻应变片监测手段易受到水、电磁等环境的干扰,耐久性差,不能实现长期分布式实时监测。最近几年发展起来的光纤光栅传感技术,因其具有精度高、灵敏度高、响应快、实时性、长距离、准分布式测量、无零漂、抗电磁干扰及耐久性强等优点,在国内外土木工程领域得到了快速应用,因而未来可以考虑将此技术应用于锁脚锚管受力测试当中,以解决传统传感器测试技术存在的缺陷。

[1] 王梦恕. 中国隧道及地下工程修建技术[M]. 北京: 人民交通出版社,2010.(WANGMengshu.TunnellingandundergroundengineeringtechnologyinChina[M].Beijing:ChinaCommunicationsPress,2010.(inChinese))

[2] 陈建勋. 软弱地层隧道初期支护技术—钢架喷网锁脚锚杆组合结构[M]. 北京: 科学出版社,2011.(CHENJianxun.Tunnelprimarysupportingtechnologyinsoftandweakground:Steelframe+shotcrete+steelmeshandfootlockingbolt[M].Beijing:SciencePress,2011.(inChinese))

[3]BobetA,EinsteinHH.Tunnelreinforcementwithrockbolts[J].TunnellingandUndergroundSpaceTechnology, 2011, 26(1): 100-123.

[4] 邓国华,邵生俊,陶虎,等. 锁脚锚管对土质隧道围岩变形和支护内力的影响研究[J]. 土木工程学报,2010,43(1): 108-113.(DENGGuohua,SHAOShengjun,TAOHu,etal.Astudyoftheeffectsoflockingtremiesontheinternalforceoftunnelsupportandthedeformationofsurroundingsoil[J].ChinaCivilEngineeringJournal,2010,43(1): 108-113.(inChinese))

[5] 罗彦斌,陈建勋.软弱围岩隧道锁脚锚杆受力特性及其力学计算模型[J]. 岩土工程学报,2013,35(8): 1519-1525.(LUOYanbin,CHENJianxun.Mechanicalcharacteristicsandmechanicalcalculationmodeloftunnelfeet-lockboltinweaksurroundingrock[J].ChineseJournalofGeotechnicalEngineering,2013,35(8): 1519-1525. (inChinese))

[6] 陈丽俊,张运良,马震岳,等. 软岩隧洞锁脚锚杆-钢拱架联合承载分析[J].岩石力学与工程学报,2015,34(1): 129-138.(CHENLijun,ZHANGYunliang,MAZhenyue,etal.Jointbearinganalysisforfeet-lockboltandsteelarchinweakrocktunnel[J].ChineseJournalofRockMechanicsandEngineering,2015,34(1): 129-138. (inChinese))

[7] 李晋. 黄土地区基桩土共同作用性状仿真与试验研究[D]. 西安: 长安大学, 2006.(LIJin.Studyofsimulationandtestofinterreactionbetweenpile-soilinloessarea[D].Xi’an:Chang’anUniversity, 2006. (inChinese))

[8] 朱小军. 长短桩组合桩基础模型试验及承载性能研究[D]. 上海:同济大学, 2006.(ZHUXiaojun.Studyofbearingbehaviorandmodelingtestofcompositepilefoundationwithlongandshortpiles[D].Shanghai:TongjiUniversity, 2006. (inChinese))

[9] 苟德明,阳军生,张戈.浅埋暗挖隧道管棚变形监测及受力机制分析[J]. 岩石力学与工程学报,2007,26(6): 1258-1264.(GOUDeming,YANGJunsheng,ZHANGGe.Deformationmonitoringandmechanicalbehaviorsofpipe-roofinshallowtunnels[J].ChineseJournalofRockMechanicsandEngineering,2007,26(6): 1258-1264. (inChinese))

[10] 李健,谭忠盛,喻渝,等. 浅埋下穿高速公路黄土隧道管棚变形监测及受力机制分析[J].岩石力学与工程学报,2011,30(1): 3002-3008.(LI Jian,TAN Zhongsheng,YU Yu,et al. Analysis of deformation monitoring and mechanical behaviors of big pipe-roof for shallow-buried large-span tunnel to underpass highway[J]. Chinese Journal of Rock Mechanics and Engineering,2011,30(1): 3002-3008. (in Chinese))

[11] 董晓明. 基于黄土非均匀湿陷变形的桥梁群桩基础承载特性研究[D]. 西安: 长安大学,2013.(DONG Xiaoming. Research on load bearing characteristics of bridge group piles foundation based on loess non-uniform deformation[D]. Xi’an: Chang’an University, 2013. (in Chinese))

[12] 朱斌,李涛,毕明君. 海上四桩导管架基础水平受荷离心模型试验[J].岩土工程学报,2014,36(10): 1822-1830.(ZHU Bin, LI Tao, BI Mingjun. Centrifuge modelling on tetrapod jacket foundation subjected to lateral loads[J]. Chinese Journal of Geotechnical Engineering,2014,36(10): 1822-1830. (in Chinese))

[13] 朱斌,熊根,刘晋超,等. 砂土中大直径单桩水平受荷离心模型试验[J].岩土工程学报,2013,35(10): 1807-1815.(ZHU Bin,XIONG Gen,LIU Jinchao,et al. Centrifuge modelling of a large-diameter single pile under lateral loads in sand[J]. Chinese Journal of Geotechnical Engineering,2013,35(10): 1807-1815. (in Chinese))

[14] 程海涛. 路堤荷载下软黄土复合地基作用机理及承载特性研究[D]. 西安: 长安大学,2008.(CHENG Haitao. Study of action mechanism and bearing characteristics of composite ground under load of embankment in soft loess area[D]. Xi’an: Chang’an University,2008. (in Chinese))

[15] 李巧真,李刚,韩钦泽. 电阻应变片的实验与应用[J]. 实验室研究与探索,2011(4): 134-137.(LI Qiaozhen,LI Gang,HAN Qinze. Experiment and application of resistance strain gauge[J]. Research and Exploration in Laboratory,2011(4): 134-137. (in Chinese))

Experimental Study of Testing Technologies for Stress of Tunnel Foot Locking Bolts

LUO Yanbin1, CHEN Jianxun1, YANG Donghui2, LI Dong1

(1. School of Highway, Chang’an University, Xi’an 710064, Shaanxi, China;2.ShaanxiProvinceLandEngineeringConstructionGroup,Xi’an710075,Shaanxi,China)

A new stress testing method for tunnel foot locking bolts, electric measuring method by externally bonded strain gauge, is adopted so as to study the stress characteristics of foot locking bolts under vertical load at bolt end. The stress testing design scheme of foot locking bolt, including strain test along axial line of foot locking bolt and bending moment test, is systematically introduced by taking widely used hot-rolling seamless tube of 3.5 m in length, 42 mm in diameter and 4 mm in thickness for example. The design and technologies for stress testing device of foot locking bolts, including manufacturing of dynamometry bolt and temperature compensation strip, are presented. In addition, the above-mentioned method is applied by field test method at a soil slope. The testing results show that: 1) The monitoring points are all effective after installation of stress testing device. 2) The final deformation of foot locking bolt coincides with testing results under vertical loading at foot locking bolt end. 3) The above-mentioned method is reliable.

tunnel; foot locking bolt; mechanical characteristic; testing method; externally bonded strain gauge

2016-03-09;

2016-08-14

国家自然科学基金项目(51108034, 51278063, 51408054); 长江学者奖励计划(T2014214); 陕西省科技统筹项目(2014KTCG01-02)

罗彦斌(1980—),男,陕西千阳人,2010年毕业于北京交通大学,地下工程专业,博士,副教授,主要从事隧道及地下工程的教学工作。E-mail: lyb@chd.edu.cn。

10.3973/j.issn.1672-741X.2016.12.005

U 455

A

1672-741X(2016)12-1435-07