基于CATIA的平地机前桥优化设计与仿真

苗国华,崔元福,王永

(山东临工工程机械有限公司技术中心,山东临沂 276023)

基于CATIA的平地机前桥优化设计与仿真

苗国华,崔元福,王永

(山东临工工程机械有限公司技术中心,山东临沂 276023)

为优化平地机前桥复合运动空间结构设计,分析前桥结构及各部件运动副关系,抽象出前桥机构模型。采用CATIA的数字样机(Digital Mock-Up,DMU)模块建立平地机前桥运动学模型,通过对模型施加符合运动方式的运动副和驱动命令实现运动学仿真,获取内、外侧车轮转向角度关系及前桥复合运动时转向油缸参数变化关系,为前桥油缸参数确定提供基础。同时创建前桥轮胎等关键部件的包络体,并进行动态间隙分析,为前桥与中松附具等空间结构设计提供参考和依据。

平地机前桥;运动副;DMU模块;运动仿真;包络体

平地机是一种以铲刀为主、多种附具可选,主要用于大面积平整场地、修路、刮坡、挖沟、除雪、松土、推土、开荒等工况的作业机械。为减小作业半径、扩大作业范围和满足蟹行等工况需求,平地机一般设有铰接转向和前轮转向两种转向系统。在正常工作时,使用前轮进行转向,而在蟹行和斜坡作业等工况时,使用前轮+铰接复合转向。平地机在作业时为抵消物料对铲刀的侧移力,提高轮胎的附着力以及在斜坡作业时提高整机稳定性等,前桥除含有阿克曼转向梯形机构外,还设有前轮倾斜机构和前桥摆动机构[1-3]。文献[4]对平地机前轮主销后倾、内倾等定位参数进行分析研究,文献[5-6]对转向梯形机构设计进行研究,但都没有涉及到平地机前桥倾斜、摆动及转向复合运动结构优化设计研究。本文从机构分析入手,基于CATIA的DMU模块实现前桥运动仿真,获取前桥复合运动空间参数变化并对其部件优化,有效避免设计干涉情况,减少后续工程变更成本和提高设计效率。

1 前桥机构模型

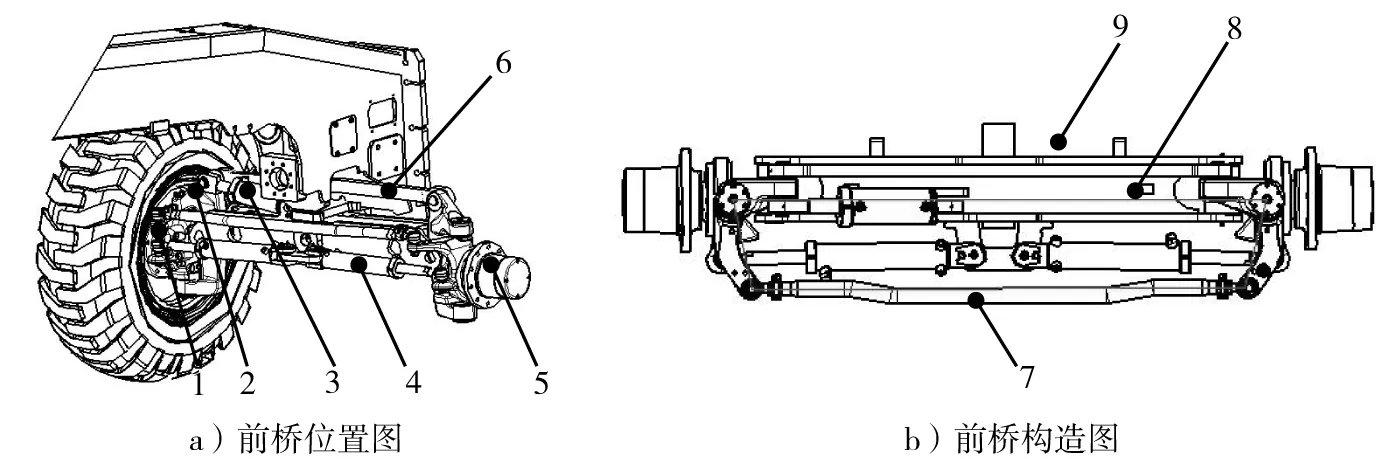

平地机前桥如图1所示,主要由左、右转向节,左、右转向架及轮毂,转向油缸,倾斜拉杆,倾斜油缸,前桥架,转向拉杆等组成[7-9]。

1—左转向架及轮毂;2—左转向节;3—倾斜油缸;4—转向油缸;5—右转向架及轮毂;6—倾斜拉杆;7—转向拉杆;8—前桥架;9—摆动轴套图1 平地机前桥基本结构

前桥架通过销轴与前车架连接,前桥可绕销轴摆动一定角度。左、右转向节分别通过横向的销轴与前桥架两端铰接,倾斜拉杆两端分别与左、右转向节销轴连接,倾斜油缸活塞杆端与左转向节通过销轴连接,倾斜油缸缸底端与前桥架销轴连接。左、右转向架及轮毂通过竖直的销轴分别与左、右转向节铰接;转向拉杆两端分别与左、右转向架及轮毂球铰连接。左、右转向油缸分别与前桥架和左、右转向架及轮毂连接。倾斜拉杆,左、右转向节与前桥架构成平地机前桥倾斜机构,倾斜油缸伸缩带动左转向节倾斜,并通过倾斜拉杆联动右转向节倾斜,实现前桥轮胎的倾斜控制。左、右转向架,轮毂及转向拉杆与前桥架构成梯形转向机构;转向油缸伸缩带动转向架及轮毂绕转向节转动;左、右转向架及轮毂通过转向拉杆实现联动,从而实现前桥轮胎的转向。根据平地机前桥各部件的配合关系,抽象出平地机前桥各部件运动副关系图[10],如图2所示。

图2 前桥部件运动副关系图

2 前桥仿真模型

若不考虑前桥倾斜与摆动的影响,平地机前桥转向机构等效简化为轮式整体式铰接转向机构。参考文献[2-3]方法,根据平地机总体设计轴距、轮距以及转向角度等技术要求,应用CATIA的Part Design模块初步完成平地机前桥转向结构参数化三维建模和方案设计[10-13]。根据图2前桥部件运动副关系图,将前桥三维模型切换到CATIA的DMU模块中施加相应的运动副。考虑到平地机前桥总体设计,仅能根据平地机总体参数要求,确定前轮转向角度、前桥摆动角度以及前轮倾斜角度参数要求,左、右转向油缸与倾斜油缸的参数还无法确定,因此简化前桥运动仿真模型(不包含油缸模型),通过前桥的仿真分析确定左、右转向油缸与倾斜油缸等参数。

在简化的前桥运动仿真模型中,前车架定义为机构的固定件,根据平地机前桥总体设计要求,前桥摆动±16°,前轮转向±50°,前轮倾斜±18°,因此分别添加前桥架旋转副、左转向节旋转副、左转向架及轮毂旋转副的3个驱动角度命令[14-15],如图3所示。按照部件运动副关系将结合类型约束好后,发现系统自由度不为0,DMU仿真系统不会提示可以模拟机械装置。这是由于转向拉杆与左、右转向架及轮毂的两个球头结合不能约束转向拉杆绕本身轴线的自由度,因此不能模拟,需将转向拉杆一端球头球铰副通过添加一万向节,将球头约束转换为十字轴与万向节前后节叉之间的两个旋转结合,再将前节叉与左(右)转向架及轮毂固联,将后节叉与转向拉杆固联,从而约束转向拉杆绕本身轴线的转动自由度。十字轴的中心就是转向拉杆一端球头的中心。简化前桥仿真模型如图4所示。

图3 驱动命令 图4 前桥仿真模型

3 仿真分析

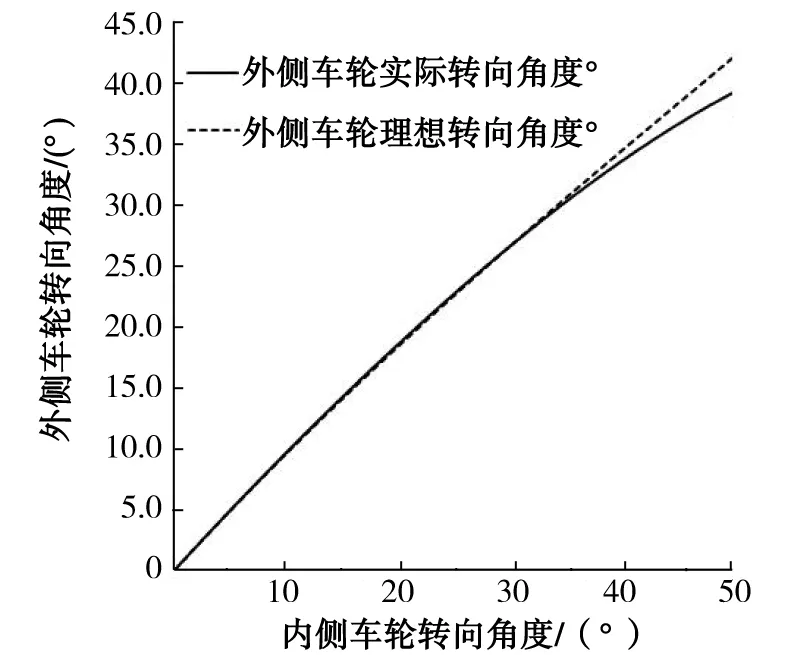

图5 内侧车轮与外侧车轮转向角度关系图

在DMU模块中,应用“使用法则曲线进行模拟”命令,并在选项卡中选中“激活传感器”选项[4],分别激活左转向节与左转向架及轮毂、右转向节与右转向架及轮毂角度传感器,用于记录实际前桥梯形转向过程中内侧转向轮与外侧转向轮的关系,利用“文件”输出命令输出相关数据,同时激活“碰撞检测(停止)”,实现转向架及轮毂与转向节碰撞限位时停止仿真[15]。转向过程中内侧车轮与外侧车轮转向角度关系如图5所示(以左车轮左转向为例)。

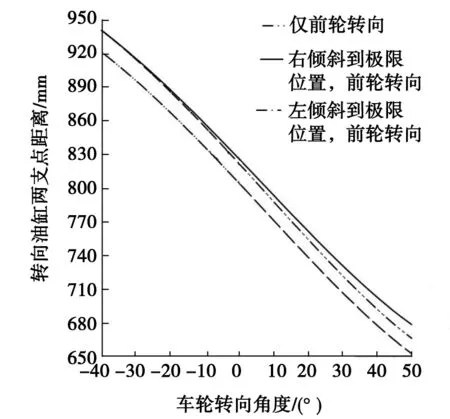

图6 前桥复合运动时转向油缸参数变化

在理想状态下,在转向过程中内、外侧转向轮都处于纯滚动状态,但实际转向梯形机构都存在一定偏差。分析图5仿真数据可知,在常用转向角度为0~35°时,外侧车轮理想转向角度与实际转向角度误差较小;转向角度为35~50°时,外侧车轮理想转向角度与实际转向角度综合误差变大,考虑到前桥复合运动与工作装置等空间布局要求,不影响综合性能,表明前桥转向梯形机构满足设计要求。在DMU模块中,应用“测量间距”命令建立前桥架转向油缸支点与转向架及轮毂转向油缸支点之间的间距命令,使用“法则曲线进行模拟”命令[15],并激活所建测量间距传感器,分别记录前轮倾斜、前轮转向、前轮倾斜+前轮转向复合动作3种工况下转向油缸两支点空间距离数据,各工况下转向油缸支点距离变化如图6所示,车轮转向角度以中间为0°,左转向为正,右转向为负。分析图6仿真数据可知,仅前轮转向工况时,转向油缸支点最大间距为941.0 mm,最小间距为666.5 mm;在前轮右倾斜极限状态且前轮转向过程中,转向油缸支点最大间距为941.0 mm,最小间距为678.0 mm;在前轮左倾斜极限状态且前轮转向过程中,转向油缸支点最大间距为921.0 mm,最小间距为653.0 mm;因为平地机前桥在工作中存在前轮倾斜、前轮转向与前桥摆动等复合工况,所以转向油缸参数要满足上述各种工况需求,因此根据仿真分析数据和考虑预留转向油缸安全量,最终确定转向油缸最小安装距为648.0 mm,最大安装距为946.0 mm。

在DMU模块中,应用“模拟”命令,分别生成前轮转向(以左侧车辆向左转向为例)、前轮倾斜+前轮转向复合动作(以左侧车辆向左倾斜再向左转向为例)与前桥摆动+前轮倾斜+前轮转向复合动作3种工况的模拟与重放,应用“扫琼包络体”命令形成3种状态时前桥关键部件的包络体[16-19],如图7所示。

图7 前桥各种工作状态时轮胎等包络体检查

分析前桥各种工况时轮胎包络体的仿真结果可知:在直线松弛和平整工况时,前轮仅左、右倾斜时中松附具在切削与提升过程中与前轮空间较大;在松弛工况且前轮存在左、右转向功能时中松附具在切削与提升过程中与前轮最小空间极限为16.5 mm;在前轮右倾斜到极限状态且同时存在左、右转向工况时中松附具在切削与提升过程中与前轮最小空间极限为15 mm;在前轮左倾斜到极限状态且同时存在左、右转向工况时中松附具在切削与提升过程中与前轮最小空间极限为12 mm。平地机在选配中松附具转场时中松附具提升到最大离地间隙状态以保证平地机最大通过能力。因转场时道路和农田的多样性,需充分考虑平地机前轮最大极限状态时与中松附具空间结构性,分析仿真数据可知,在前桥摆动到16°、前轮右倾斜到18°和前轮左、右转向到极限状态时,前轮包络体与中松附具提升到最大离地间隙状态时最小空间间隙达到80.0 mm。

在仿真分析中,轮胎模型建模是以某型号平地机容许所选配最大规格轮胎而建立。因此综合考虑上述分析结果,在各种极限工况状态时前轮包络体与中松附具包络体最小极限满足设计空间要求[20-21]。若分析方案包络体出现干涉情况,可以切换到CATIA零件模块,对方案三维模型进行参数化修改,快速验证方案可行性,提高设计效率。

4 结语

采用CATIA的DMU模块对前桥模型进行仿真分析,获取了前桥复合运动时左、右车轮转向角度关系、转向油缸参数的变化关系和轮胎等部件的包络体,通过仿真数据分析为前桥空间结构设计和空间验证优化提供参考和基础,提高设计效率,对缩短开发周期、减少后期设计更改以及降低开发成本等方面有重要意义。但本模型没有对前桥复合运动工况的动力学进行分析,后续进一步研究前桥动力学特性,为平地机前桥的强度分析和结构拓扑优化提供基础。

[1]余志生.汽车理论[M].北京:机械工业出版社,2009.

[2]杜海若,黄松和,管会生,等.工程机械概论[M].成都:西南交通大学出版社,2006.

[3]成凯,吴守强,李相锋.推土机与平地机[M].北京:化学工业出版社,2006.

[4]季明,赵敬中,刘宝金.自行式平地机前轮定位分析[J].筑路机械与施工机械化,2013,30(2):84-86. JI Ming,ZHAO Jingzhong,LIU Baojin.Analysis on front wheels positioning of self-propelled motor grader[J].Road Machinery & Construction Mechanization,2013,30(2):84-86.

[5]韦超毅,蒋国平,周从钜,等.基于ADAMS软件的转向梯形计算机辅助设计[J].广西大学学报(自然科学版),2003,28(3):246-248. WEI Chaoyi,JIANG Guoping,ZHOU Congju,et al.Computer-aided design of steering trapezoid based on ADAMS software[J].Journal of Guangxi University(Natural Science),2003,28(3):246-248.

[6]黄鹤辉,陈晨.整体式转向梯形机构优化设计MATLAB程序[J].广西机械,2002(4):17-19. HUANG Hehui,CHEN Chen.Optimized design of integral steering trapezium with MATLAB programming[J].Guangxi Machinery,2002(4):17-19.

[7]王德红,苗国华,冯克祥.平地机前桥转向装置:201320765607.X[P].2014-06-04.

[8]崔元福,苗国华,冯克祥,等.平地机及其松土器:201520435434.4[P].2015-11-25.

[9]崔元福,任红霞,苗国华.平地机整机:201430069008.4[P].2014-08-27.

[10]侯亮,潘勇军,王其亮,等.多驱动的平地机工作装置系统动力学仿真研究[J].厦门大学学报(自然科学版),2011,50(1):47-50. HOU Liang,PAN Yongjun,WANG Qiliang,et al.Dynamic simulation research on multi-drive system working device of grader[J].Journal of Xiamen University(Natural Science),2011,50(1):47-50.

[11]陈靖芯,徐晶,陆国民,等.基于CATIA的三维参数化建模方法及其应用[J].机械设计,2003,20(8):48-50. CHEN Jingxin,XU Jing,LU Guomin,et al.Three dimensional parametric modeling method based on CATIA and its application[J].Machinery Design,2003,20(8):48-50.

[12]高秀华,王智明,王继新.工程分析及电子样机模拟CATIA V5在工程实践中的应用[M].北京:化学工业出版社,2004.

[13]谢龙汉.CATIA V5机械设计应用实例[M].北京:清华大学出版社,2004.

[14]盛选禹,盛选军.CATIA运动和力学分析实例教程[M].北京:机械工业出版社,2008.

[15]刘宏新,宋微微.CATIA数字化样机运动仿真详解[M].北京:机械工业出版社,2013.

[16]席思文.基于CATIA的麦弗逊悬架运动仿真分析[J].机械设计与制造,2013(7):114-116. XI Siwen.Kinematical analysis of McPherson suspension based on CATIA[J].Machinery Design & Manufacture,2013(7):114-116.

[17]王淑芳.基于CATIA的汽车悬架动态仿真[D].重庆:重庆交通大学,2007. WANG Shufang.The dynamic simulation of automobile suspension based on CATIA[D].Chongqing:Chongqing Jiaotong University,2007.

[18]许早龙.CATIA在麦弗逊式前悬架运动分析中的应用[J].计算机辅助设计与制造,2001(3):22-24. XU Zaolong.CATIA application in the kinematic simulation of front McPherson suspension[J].Computer-Aided Design and Manufacture,2001(4):22-24.

[19]赵文杰,赵连玉.基于CATIA的装载机数字化模型的建立及仿真[J].天津理工大学学报,2010,26(3):80-82. ZHAO Wenjie,ZHAO Lianyu.Modeling and simulation of the digital model of wheel loader based on CATIA[J].Journal of Tianjin University of Technology,2010,26(03):80-82.

[20]程小彪,杨志钢,周振福,等.基于CATIA数字样机技术的汽车轮胎跳动模拟及包络间隙检查分析方法[J].重庆理工大学学报(自然科学版),2013,27(2):13-16. CHENG Xiaobiao,YANG Zhigang,ZHOU Zhenfu,et al.Simulation of vehicle tire bouncing and methods to examine and analyze tire envelops based on the CATIA digital prototype module[J].Journal of Chongqing University of Technology(Natural Science),2013,27(2):13-16.

[21]史士财,李荣,付宜利,等.基于改进蚁群算法的装配序列规划[J].计算机集成制造系统,2010,16(6):1189-1194. SHI Shicai,LI Rong,FU Yili,et al.Assembly sequence planning based on improved ant colony algorithm[J].Computer Integrated Manufacturing System,2010,16(6):1189-1194.

(责任编辑:郎伟锋)

Design and Simulation Analysis of Grader Front Axle Based on CATIA

MIAOGuohua,CUIYuanfu,WANGYong

(TechnicalCenter,ShandongLingongConstructionMachineryCo.,Ltd.,Linyi,276023,China)

In order to optimize the spatial design of grader front axle,a model of front axle is extracted accordingly to analyze its structure and spatial kinematic pairs.A front axle kinematics model is built with the software CATIA DMU (Digital Mock-Up)module.The kinematic simulation is performed based on the prototype model,applying reasonable kinematic pairs and driving commands.Through the motion simulations,the study acquires the steering angle relations of inner and outside wheels.The steer cylinder parameter relations on complex space movement are also acquired.These provide the basic data for cylinder parameters.The enveloping solid for tire key parts is also established and the dynamic gap is analyzed,which offers reference and basis for the complex front axle and middle scarifier designs.

grader front axle; spatial kinematic pairs; DMU module; kinematics simulation; enveloping solid

2016-04-29

苗国华(1982—),男,山东沂水人,工学硕士,工程师,主要研究方向为平地机创新设计,E-mail:guohua.miao@sdlg.com.cn.

10.3969/j.issn.1672-0032.2016.04.011

TU623.6

A

1672-0032(2016)04-0069-06