某车型后端低速碰撞的安全性能分析及优化

崔淑娟+陈可明+史爱民+符志+李气辉

摘 要:根据GB 17354—1998法规要求对某车型进行了低速后碰撞的仿真分析,结果不满足法规要求。针对分析结果提出了一种改进方案,经过分析,采用新方案的车型满足法规性能要求。但基于经验的设计方案并不能代表最优解,以影响后端碰撞性能的关键组件材料厚度为设计变量,质量为目标函数,建立了二阶响应面近似模型,并选用自适应响应面法(Adaptive Response Surface Method,ARSM)进行优化,优化后质量减轻了22.7%,并且满足法规要求。

关键词:低速碰撞;防撞横梁;自适应响应面法;轻量化

中图分类号:U461.91 文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2016.06.09

Abstract:A FE model of a car under low-speed rear end impacts was established according to the regulation of GB17354—1998, and it was found that the protective performance of the rear bumper did not meet the requirements. An improved rear bumper design based on experience was proposed which satisfies the requirements of the regulation; however, it may not be the best solution. To further optimize the improved structure, an adaptive response surface method was adopted in which the material thicknesses of key components were designated as design variables, the weight of the components as an objective function and the second order response surface approximation model was established. The result indicates that the optimized solution meets the requirements of the regulation and the weight of the bumper system is reduced by 22.7%.

Keywords:low-speed crash; bumper beam; adaptive response surface method; light weight

在城市中,低速碰撞是发生频率最高的交通事故之一。低速碰撞是指汽车速度低于15 km/h的碰撞,由于低速碰撞一般不会造成人员伤亡,所以没有引起人们足够的重视。但针对低速碰撞的研究,有利于降低事故发生后汽车的维修费用和理赔费用,对延长车辆的使用寿命也有重要意义。

目前国内针对低速碰撞安全性能的研究,侧重于其前端结构的安全性能,而对后端低速碰撞安全性能研究得较少。本文研究的主要内容是:(1)简单介绍国内外有关低速碰撞的法规,并对它们的试验要求进行对比分析。(2)根据GB 17354—1998《汽车前后端防护装置》[1]的要求对某车型进行低速后碰撞的仿真分析。(3)针对仿真结果,对车体后端结构提出优化设计方案。(4)为了降低优化方案的成本,运用Altair Hyperworks中的ARSM,基于目标值和约束响应,以影响后端保护性能的关键组件的材料厚度为设计变量,计算出优化解并进行验算,满足法规要求。

1 国内外汽车低速碰撞评价体系简介

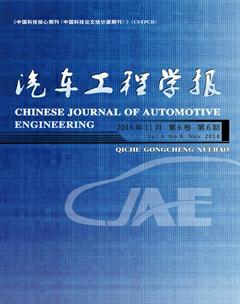

汽车低速碰撞的评价体系虽然大部分为非强制性要求,但进行低速碰撞评价有利于保障汽车的安全性。通过低速碰撞的结果可以评价车辆的保险和维修费用,消费者可以参考这些测试结果来选择自己所需的汽车。目前,关于汽车低速碰撞的评价体系主要有:高速公路安全保险协会(The Insurance Institute for Highway Safety,IIHS)、汽车修理研究协会(Research Council for Automobile Repairs,RCAR)、美国联邦机动车安全标准(FMVSS PART 581)、联合国欧洲经济委员会汽车法规(ECE R42)和GB 17354—1998《汽车前后端防护装置》。这些法规都是由各国政府、消费者组织或保险协会制定的。表1对这些法规进行了对比介绍。

2 GB17354—1998汽车前、后端保护装置 评价标准及分析要求

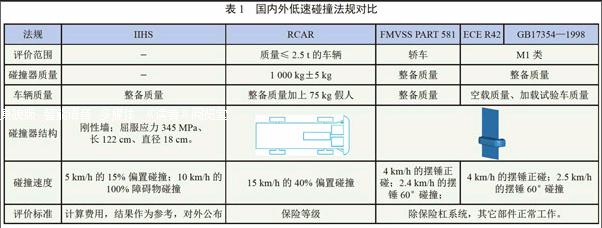

GB 17354—1998《汽车前后端防护装置》是我国关于低速碰撞的强制标准,其内容和ECE R42所规定的内容基本一致,均要求对前、后端保护装置分别在整车整备质量和加载质量(半载)下进行纵向碰撞分析和车角碰撞分析。其中,纵向碰撞试验包括正前方和正后方两个方向各两次碰撞。在每个方向的两次碰撞中,一次是在车辆质量为“整车整备质量”时进行的,另一次是在质量为“加载试验车质量”时进行的。两次碰撞时的碰撞器中垂面位置相距不小于300 mm。纵向碰撞试验的碰撞速度应控制在4 km/h。车角碰撞试验包括在车辆质量为“整车整备质量时对一个前车角和一个后车角的各一次碰撞,以及在车辆质量为“加载试验车质量”时对另一个前车角和另一个后车角的各一次碰撞。碰撞器的A平面应与车辆的纵向对称面构成60°±5°夹角。车辆的碰撞速度应控制在2.5 km/h。碰撞器的有效质量应与试验车辆的“整车整备质量”相等,基准高度离地445 mm[2]。

3 原车型后端低速碰撞性能分析

3.1 有限元模型搭建

本文选取市场上某车型进行研究分析。根据GB 17354—1998对车辆和碰撞器的要求,采用Hyper-mesh软件建立该车型仿真模型和刚性碰撞器仿真模型,按照实车参数设置零件的材料和厚度,并通过焊接、螺栓、铰链等方式建立各部件之间的连接关系。为减少计算时间,截取后段车身并进行配重,保证质心位置和实车质心坐标一致。其中碰撞器的整备质量为1 500 kg。模型参数见表2。

根据GB 17354—1998的试验方法要求,建立相应的边界条件。图1为四种工况边界条件示意图。

(1)车辆不具有初始速度和约束,车轮处于直行位置。

(2)碰撞器的A平面保持垂直,基准线保持水平。

(3)碰撞器的基准高度距离提供的整备质量地面线和半载质量地面线445 mm。

(4)分为纵向碰撞仿真和车角碰撞仿真两部分。

3.2 低速碰撞有限元模型仿真结果及评价

法规中规定,在低速碰撞过程中,永久变形和损坏仅局限于保险杠和将保险杠安装到车架上的安装架和固定件,车身不能明显受损。具体要求:照明和信号装置应能继续正常工作并清晰可见;发动机罩、行李厢盖和车门应能正常开闭;车辆的燃料和冷却系统应无泄漏,不发生油、水路堵塞,其密封装置与油、水箱盖应能正常工作;车辆的排气系统不应有妨碍其正常工作的损坏或错位;车辆的传动系统、悬架系统、转向和制动系统应保持良好的调整状态并能正常工作[2]。

除观察结果动画外,仿真分析过程主要考察目标值分解为:

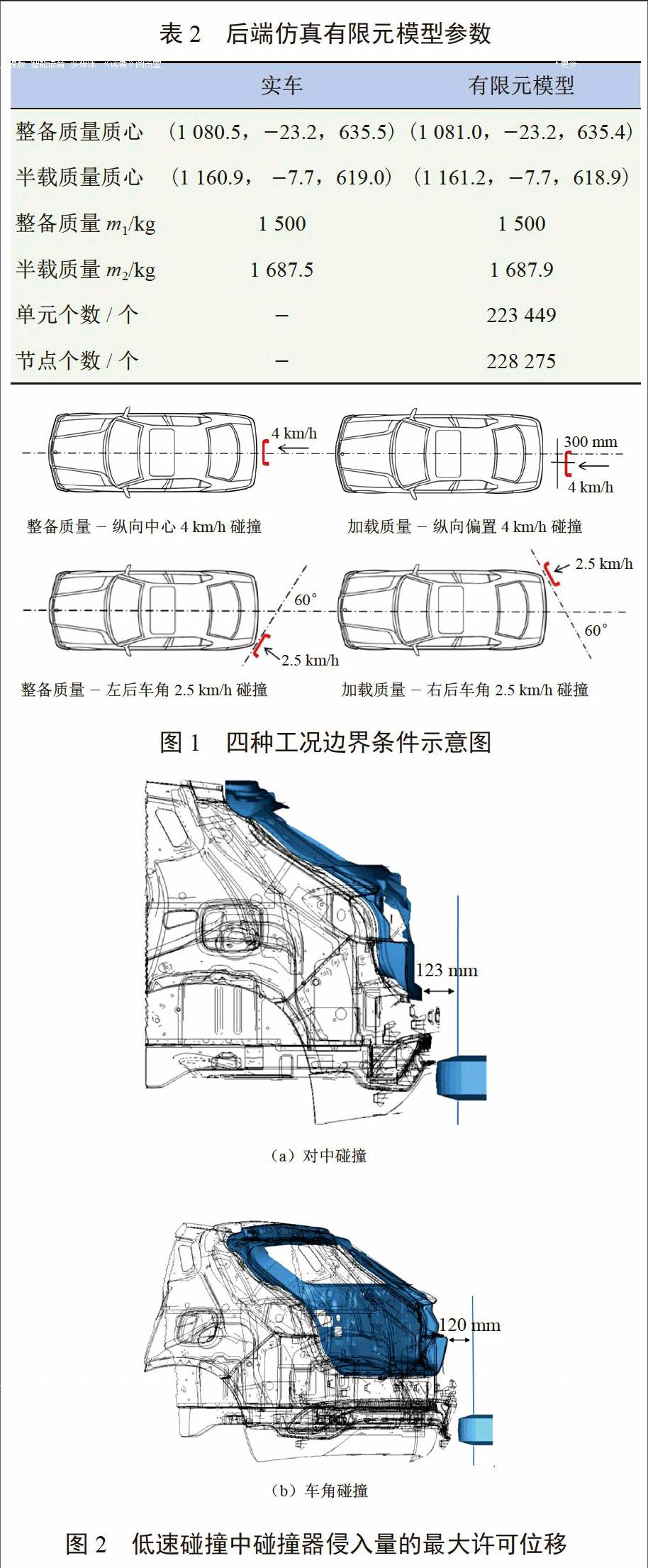

(1)后保险杠横梁不能触碰后围板,即纵向侵入位移不能大于许可位移L1(许可位移是指保险杠横梁到后围板的纵向距离,车体的该空间尺寸为120 mm,考虑仿真误差,取0.9的安全系数,本文此目标值设为108 mm)。

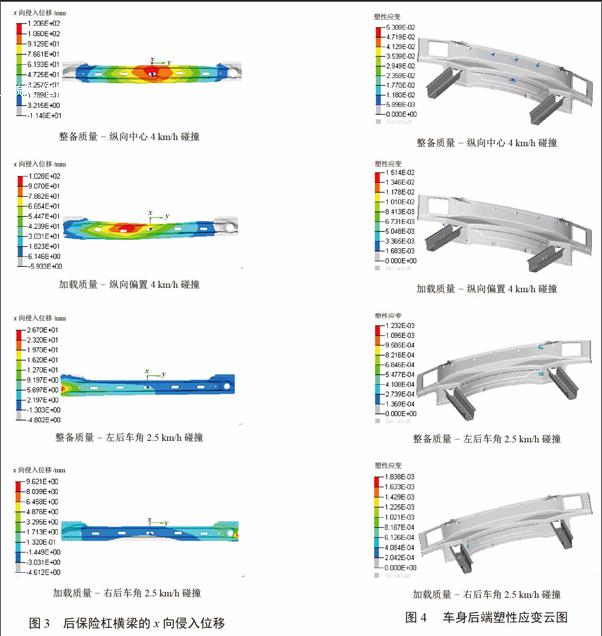

(2)车身最大塑性应变不能超过5%。

(3)对于车辆纵向对中碰撞来说,碰撞器在碰撞中不能接触后背门;对车角碰撞中,则要避免接触到汽车的大灯。为此,对中碰撞时碰撞器侵入量的最大许可位移是L2=123 mm,取0.9的安全系数,目标设定110 mm。对车角碰撞中,碰撞器侵入量的最大许可位移是L3=120 mm,取0.9的安全系数,目标设定108 mm,如图2所示。

仿真模型运算后能量守恒,质量变化、沙漏能和界面滑移能均在有效范围内(小于5%),模型结果有效。考察以下几方面的仿真结果。

3.2.1 后保险杠横梁的侵入位移

后保险杠横梁的x向侵入位移,如图3所示。整备质量-纵向中心4 km/h碰撞工况下的保险杠横梁侵入量较大,为120 mm,超过目标值设定的108 mm。

3.2.2 车身后端的塑性应变

车身后端直接受到碰撞影响的零件是后围板和后纵梁,其塑性应变云图如图4所示。整备质量-纵向中心4 km/h碰撞工况下,后防撞横梁轻微撞击了后围板,其塑性应变超过了目标设定值。

3.2.3 碰撞器侵入量

四种工况下,碰撞器均没有触碰后背门和车灯,侵入量依次为:93.7 mm、91.2 mm、100.1 mm、88.3 mm,后背门可以正常开闭。

4 设计方案仿真分析

4.1 设计方案

从仿真结果来看,整备质量-纵向中心碰撞工况下,后防撞横梁变形较为严重,纵向侵入量超过目标设定值。后保险杠横梁轻微撞击后围板,使后围板发生变形,并且最大塑性应变超过了5%,分析该车体结构空间布置,进行优化。该车型后防撞横梁外板厚度1 mm,材料为DC01,除后防撞横梁外板外没有其它加强件,结构薄弱。在充分考虑后部空间的情况下,结合工程实际,如图5所示,采用较常见的型材,沿防撞横梁走向,增加加强管,材料为Q235,厚度为2 mm,以提高后端防护装置的刚度[3-4]。

4.2 设计方案仿真结果

优化设计方案与原车仿真结果对比见表3,工况1、2、3、4分别对应整备质量-纵向中心4 km/h

碰撞、加载质量-纵向偏置4 km/h碰撞、整备质量-左后车角2.5 km/h碰撞、加载质量-右后车角2.5 km/h碰撞。

从仿真结果来看,设计方案的后端防撞梁低速碰撞性能得到较大提高,满足法规要求。但是设计方案是基于个人经验,由于无法明确多变量和目标响应之间的关系,往往得不到最佳解。从工程实际角度出发,为了实现成本的最低化和整车轻量化,降低能耗,本研究采用响应面法对设计方案进行进一步优化[5]。

5 设计方案参数优化

5.1 响应面法

式中:P为设计点的个数;yi、、分别为响应量的实测值、响应量的预测值以及响应量实测值的平均值。通常 R2越接近于1,近似模型的拟合效果越好 [7]。

5.2 后端防护装置参数优化

本研究以设计更轻且能满足国标要求的后端防护装置为目的,将对后端低速碰撞性能起到关键作用的各组件的材料厚度t选为设计变量,见表4。优化过程选择整备质量-纵向中心4 km/h碰撞工况,因为通过仿真分析结果发现,该工况下后端低速碰撞性能最差。最后将优化结果代入另外3个工况进行验证。

建立如式(4)所示的数学优化模型,即优化目标为计算模型重量最小,约束方程分别为后防撞梁的纵向侵入量L1小于108 mm,碰撞器的侵入量L2<110 mm。

设计变量及区间如图6和表4所示。

在Hyper-study中选用LSR法进行响应面表达式的拟合,并选用ARSM进行优化计算。ARSM优化算法不同于全局响应面法(Global Response Re-gression,GRSM)和遗传算法(Genetic Algorithm,

GE),其最主要的特点是迭代收敛速度快,效率高。也正因为迭代速度快,计算结果可能仅为局部最优,但通常认为这种局部最优解对结构的优化已经足够。ARSM优化算法本质上就是利用足够的响应和变量数值点拟合函数,然后对函数求极值[8]。

经过8次迭代运算得到局部最优解,数据统计见表5。根据统计数据计算得到响应面的系数矩阵,建立的响应面表达式如式(5)所示。响应面的决定系数R2为0.999,可知响应面精度满足要求,运用最优解进行碰撞仿真,将仿真结果与近似模型优化结果进行对比,见表6,误差在5%以内,ARSM优化算法准确可靠。

结合工程实际,分别取t1,t2,t3,t4,t5为1.0 mm、1.4 mm、1.4 mm、1.2 mm、1.4 mm。各零部件优化后的质量与基础模型质量对比值见表7。将厚度优化后的零部件在四种工况下进行验算,设计方案与原车仿真结果对比见表8,各工况均满足要求。

5 结论

本研究对某车型的后端低速碰撞进行了仿真分析,并基于经验提出了一种设计方案,该方案的应用使车辆满足GB 17354—1998关于前后端低速碰撞的性能要求。使用Hyper-study软件对设计方案进行优化,以模型总质量为目标,后端防护装置的料厚属性为设计变量,采用ARSM算法,建立二阶响应面近似模型并进行优化。结果表明,优化后,后端保护系统低速碰撞防护性能满足GB 17354—1998的要求,相较于基于经验提出的设计方案质量降低了22.7%,有一定的工程实际意义。

参考文献(References):

宋佳. 基于低速碰撞和行人保护的汽车保险杠性能优化研究 [D]. 合肥:合肥工业大学,2015.

SONG Jia. Research of Performance Optimization of Automobile Bumper Based on Low Speed Collision and Pedestrian Protection [D]. Hefei:Hefei University of Technology,2015.(in Chinese)

GB17354—1998.汽车前后端保护装置 [S]. 北京:中国标准出版社,1998.

GB17354—1998. Front and Rear Protective Devices for Passenger Cars [S]. Beijing:China Standard Press, 1998. (in Chinese)

PARK D K,JANG C D,LEE S B,et al. Optimizing the Shape of a Bumper Beam Section Considering Pedestrian Protection [J]. International Journal of Automotive Technology,2010,11(4):489-494.

NIE Bingbing,XIA Yong,ZHOU Qing,et al . Response surface Generation for Kinematics and Injury Prediction in Pedestrian Impact Simulation [J]. SAE International Journal of Transportation Safety,2013,1(2):286-296.

郑孟,陈可明,许伟,等. 某载货汽车后部防护性能仿真及优化[C]//第十届中国CAE工程分析技术年会会议论文集.北京:中国力学学会产学研工作委员会,2014:18-21,27.

ZHENG Meng,CHEN Keming,XU Wei,et al. Simu-lation and Performance Optimization of a Truck Rear Under Run Protection [C]// Proceedings of the 10th China CAE Engineering Analysis Technology Conference. Beijing:Chinese Society of Theoretical and Applied Mechanics,2014:18-21,27. (in Chinese)

SHIN M,SI Yi,KWON O T, et al. Structural Optimi-zation of the Automobile Frontal Structure for Pedestrian Protection and the Low-speed Impact Test [J]. Proceedings of the Institution of Mechanical Engineers,Part D: Journal of Automobile Engineering,2008,222(12):2373-2387.

万鑫铭,徐小飞,徐中明,等. 汽车用铝合金吸能盒结构优化设计[J]. 汽车工程学报,2013,3(1):15-20.

WAN Xinming,XU Xiaofei,XU Zhongming,et al. Structure Optimization Design of Aluminum Alloy Energy-Absorbing Box for Automotives [J]. Chinese Journal of Automotive Engineering,2013,3(1):15-20. (in Chinese)

孙成智,曹广军,王光耀. 为提高低速碰撞性能的轿车保险杠吸能盒结构优化[J]. 汽车工程,2007, 32(12):1093-1101.

SUN Chengzhi,CAO Guangjun,WANG Guangyao. Structural Optimization of Car Bumper Crash Box for Improving Low-speed Crash Performance [J]. Automotive Engineering,2007,32(12):1093-1101. (in Chinese)