二甲醚/甲醇/水液相侧线精馏塔的模拟与控制

张治山,刘美苓,张青军,李桂杰,高 军

(1.山东科技大学 化学与环境工程学院,山东 青岛 266590;2.山东科技大学 材料科学与工程学院,山东 青岛 266590)

二甲醚/甲醇/水液相侧线精馏塔的模拟与控制

张治山1,刘美苓1,张青军1,李桂杰2,高 军1

(1.山东科技大学 化学与环境工程学院,山东 青岛 266590;2.山东科技大学 材料科学与工程学院,山东 青岛 266590)

利用Aspen Plus和Aspen Dynamics对二甲醚/甲醇/水侧线精馏过程进行稳态模拟及动态控制研究。首先,以全年总费用为目标函数对10种设计方案进行模拟分析,确定最佳设计方案:理论板数为37,进料位置为第33块,侧线采出位置为第4块,回流比为44.07。然后,分别应用4种不同判据确定了侧线精馏塔的温度灵敏板位置,结果一致为第3块和第36块;最后,对设计的侧线精馏塔产品纯度双温度控制方案进行动态模拟,结果表明:该塔面临进料流量扰动(±20%)和进料组成扰动(±1 mol%)时,在约1.5 h后,再沸器热负荷、塔板温度和产品纯度等参量均可回复至设定值,故该控制方案是有效可行的。

侧线精馏;稳态模拟;动态控制;经济优化

二甲醚(dimethyl ether,DME)作为一种新兴的基本化工原料和替代燃料,广泛应用于制药、燃料、农药等化学工业,还是未来制取低碳烯烃的主要原料之一[1-3]。近年来,在甲醇(methyl alcohol,MEOH)制二甲醚的工业生产中,常会遇到含有少量二甲醚、甲醇和水的分离问题。二甲醚作为轻组分,其沸点(-24.9 ℃)与甲醇(65 ℃)相差很大且浓度较低,采用液相侧线精馏(塔顶采出高纯度二甲醚,侧线采出高纯度甲醇)取代传统双塔精馏,不仅可以节约投资成本和能耗,而且装置简单、易于操作和管理。因此,对二甲醚/甲醇/水侧线精馏塔的优化设计和动态特性分析具有重要意义。

本研究首先利用Aspen Plus对二甲醚/甲醇/水侧线精馏塔进行稳态模拟、经济优化和温度控制板的确定,在此基础上利用Aspen Dynamics对设计的产品纯度控制方案及动态特性进行研究,以期对实际工业生产的设计、操作和控制提供指导。

V1—进料阀;C1—液相侧线精馏塔;P11,P12—出料泵;V11,V12,VS1—产品出料阀图1 二甲醚/甲醇/水液相侧线精馏分离工艺Fig.1 Distillation separation process with liquid sidestream for DME/MEOH/Water

1 工艺描述

二甲醚/甲醇/水侧线精馏分离工艺如图1所示。由于塔顶产品为低沸点二甲醚,故精馏塔操作压力选定为11 atm以使用冷却水作为冷凝器冷源。原料液FEED在饱和液体状态下进入精馏塔C1内,其流量为100 kmol/h,组成(摩尔组成,下同)为二甲醚5%,甲醇50%,水45%,塔顶物流DME为二甲醚(xMEOH≤2%),侧线物流MEOH为甲醇(xDME≤2%),塔底物流WATER为水(xMEOH≤2%)。

2 液相侧线精馏塔的优化设计

2.1 基础工况的模拟分析

对于Aspen Plus工艺模拟而言,模拟结果的准确程度取决于热力学模型的正确选择[4-5]。根据文献研究,对该物系选用NRTL物性方法[6],基础工况严格模拟模块(RadFrac)参数如表1所示。

表1 基础工况严格模拟模块(RadFrac)参数Tab.1 Rigorous simulation block (RadFrac) parameters of basic case

图2 液相侧线精馏塔的液相组成分布Fig.2 Liquid composition profile in the liquid sidestream distillation column

根据模拟结果,液相侧线精馏塔的液相组成分布如图2所示。从图2可知:甲醇和二甲醚的组成在1~3塔板间存在较大变化,而在4~12塔板间变化不大,说明仅需3块理论板即可实现二甲醚与甲醇很好的分离;甲醇和水的组成在32~45塔板间变化不大,而在46~52塔板间存在较大变化,说明仅需6块理论板即可实现甲醇与水的很好分离。所以,精馏塔的侧线采出位置和进料位置分别设定为第4块和第46块更为合理。

根据上述分析,在产品纯度保持不变的前提下,进一步考察侧线采出位置和进料位置对再沸器热负荷的影响。

2.1.1 进料位置对再沸器热负荷的影响

在产品纯度和侧线采出位置(第12块)保持不变的前提下,进料位置对再沸器热负荷的影响如图3所示。

由图3可知,随着进料位置的不断下移,再沸器热负荷先减小后增大,最佳进料位置可确定为第46块,此时热负荷最小。

2.1.2 侧线采出位置对再沸器热负荷的影响

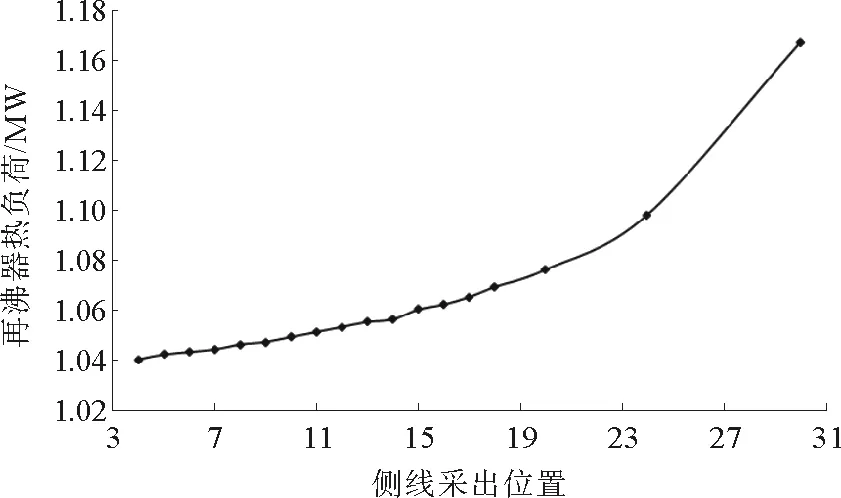

在产品纯度及进料位置(第46块)保持不变时,侧线采出位置对塔釜再沸器热负荷的影响如图4所示。

由图4可知,随着侧线采出位置的不断上移,再沸器热负荷不断减小,结合图2分析,可以确定最佳侧线采出位置为第4块。

图3 进料位置对再沸器热负荷的影响Fig.3 Effect of feed stage on the reboiler heat duty

图4 侧线采出位置对再沸器热负荷的影响Fig.4 Effect of sidestream withdraw location on the reboiler heat duty

2.2 优化设计

精馏塔的优化设计是指以全年总成本(能耗和固定成本)最小为目标,满足物料平衡、能量平衡和相平衡等约束条件,确定精馏塔理论板数、回流比和进料位置等最佳参数[7]。以基础工况的最佳操作参数为基准,考察不同理论板数及相应最佳进料位置和最佳侧线采出位置对能耗成本、年均固定成本及全年总成本的影响,以确定最佳设计方案。经济核算过程[8-9]如下:

塔高(m)

(1)

式中NT为总理论板数。

再沸器面积(m2)

(2)

式中:K1—传热系数0.568 kW/(K·m2),ΔT1—传热温差,34.8 K。

冷凝器面积(m2)

(3)

式中:K2—传热系数0.852 kW/(K·m2),ΔT2—传热温差,18 K。

塔器成本($)

(4)

塔板成本($)

(5)

换热器成本($)

(6)

式中:M&S—Marshall & Swif指数,1 431.7;D—塔径,m;Fc—校正因子;A—换热器面积,m2。

年均冷却水成本($/a)

(7)

式中:CW—冷却水的价格,0.057 $/103kg;ΔTW—冷却水温升,18 K;CP—水的比热容,4.183 kJ/(kg·K);QC—冷凝器热负荷,MW;T—年操作时数,8 000 h。

能耗成本($/a)

C5=3.6×QR×T×P。

(8)

式中,QR—再沸器热负荷,MW;P—能耗价格,9.88 $/GJ。

全年总费用($/a)

(9)

式中n为投资回收期,取5年。

计算结果如表2所示,理论板数取37为最佳设计方案。另外,根据表2有关数据可知理论板数对全年总费用、再沸器热负荷和回流比、能耗成本和年均固定成本、塔器成本和换热器成本的影响,如图5~8所示。

表2 不同设计方案的经济结果比较Tab.2 Comparison for economic results of different design schemes

*表示该列为最佳设计参数值。

图5 理论板数对全年总费用的影响Fig.5 Effect of theoretical plate number on TAC

图6 理论板数对再沸器热负荷及回流比的影响Fig.6 Effect of theoretical plate number on QRand RR

图7 理论板数对能耗成本及年均固定成本的影响Fig.7 Effect of theoretical plate number on EC and ACC

图8 理论板数对换热器及塔器固定成本的影响Fig.8 Effect of theoretical plate number on HXC and CC

3 液相侧线精馏塔的动态控制

3.1 灵敏度板的确定

当精馏塔进料流量或组成发生波动时,需要调节塔顶液相回流量或再沸器热负荷以控制产品质量。由于直接检测产品纯度的方法成本较高且存在滞后,故常采用灵敏板温度控制法[10]。常用的灵敏度板确定方法[11-12]有以下四种:

1) 斜率判据

为了维持精馏塔的组成分布,防止轻组分流向塔底,重组分窜入塔顶,需要控制毗邻塔板温差较大的塔板温度保持不变。侧线精馏塔相邻塔板的温差曲线如图9所示。从图9可知,液相侧线精馏塔的灵敏板为第3块和第36块。

2) 灵敏度判据

图9 相邻塔板间的温差曲线Fig.9 Temperature difference curve between two adjacent trays

图10 液相侧线精馏塔的温度增益曲线Fig.10 Temperature gain curves of liquid sidestream distillation column

3) 奇异值分解(singular value decomposition, SVD)判据

SVD判据是指将灵敏度分析得到的塔板温度和塔顶采出量、再沸器热负荷之间的稳态增益矩阵K进行奇异值分解(K=UσVT),根据U向量与理论板数的关系曲线选择控制器位置的方法[14]。该方法可以根据两个奇异值的比值(条件数)大小评价多控制器之间相互作用,从而判断双温度控制结构的可行性。

奇异值分解结果如图11所示,U1与塔顶采出流量相关,U2与再沸器热负荷相关。由图11可知,灵敏度板为第3块和第36块,其塔板温度分别有塔顶采出量和再沸器热负荷控制。

另外,根据矩阵K的奇异值(σ1=1.789 6,σ2=1.272 9)计算的条件数为CN=1.789 6/1.272 9=1.406,其值很小且接近于1,从而表明两个温度控制器彼此相互独立,就稳态角度而言双温度控制结构是可行的。

4) 主成分分析判据

主成分分析结果如图12所示。由图12可知,Zi值函数在第3块板处取得最大值,第36块板处取得最小值。因此,主成分分析判据所得灵敏板位置与SVD方法一致。

图11 奇异值分解分析Fig.11 SVD analysis

图12 主成分分析Fig.12 Principal component analysis

3.2 动态控制

对于一个精馏塔来说,若要实现对其有效控制,至少需要四个控制器:回流罐的液位控制器;塔釜液位控制器;进料流量控制器;塔板温度控制器。当精馏塔在高回流比(RR>4)条件下操作时,应该采用D-V控制结构,原因在于塔顶采出流量太小以至于不能控制回流罐的液位[15]。二甲醚/甲醇/水液相侧线精馏塔的控制结构如图13所示,控制器FC、LC11、LC12、TC3和TC36分别控制进料物流FEED的流量、塔釜液位、回流罐液位、第3块塔板温度和第36块塔板温度,侧线流量与回流流量比例控制器RatioS1R1与侧线流量控制器FCS形成串级控制。表3给出了各控制器的调试参数。

C1—精馏塔,V—阀门,P—泵,PC1—压力控制器,LC—液位控制器,TC—温度控制器,FC—进料流量控制器,ΔT—死时间,X—比例控制器图13 液相侧线精馏塔的双温度控制结构Fig.13 Dual-temperature control structure for liquid sidestream distillation column

表3 控制器调试参数Tab.3 Controller Tuning Parameters

图14 进料流量扰动的过渡分析曲线Fig.14 Dynamic response curves against the disturbance in feed flow rate

图15 二甲醚摩尔分率扰动时的过渡分析曲线Fig.15 Dynamic response curves against the disturbance in DME mole fraction

控制板温度(T3和T36)、产品流量(D和S)、再沸器热负荷QR和产品组成(xD、xB和xS)面临进料流率扰动(±20%)时的动态响应曲线如图14所示。由图14可知,系统面临进料流量扰动时精馏塔能很快达到稳定,三股产品的组成在约1.5 h后均回到了它们的设定值。

控制板温度(T3和T36)、产品流量(D、B和S)、再沸器热负荷QR和产品组成(xD、xB和xS)面临进料组成(xDME和xMEOH)扰动(±1 mol%)时的动态响应曲线如图15和图16所示。由两图可知,系统面临进料组成扰动时,精馏塔能很快重新达到稳定且产品纯度均满足要求。

图16 甲醇摩尔分率扰动时的过渡分析曲线Fig.16 Dynamic response curves against the disturbance in methanol mole fraction

4 结论

以全年总费用为目标函数对二甲醚/甲醇/水侧线精馏过程进行稳态模拟、优化设计,确定最佳方案:理论板数为37、进料位置为第33块、侧线采出位置为第4块、回流比为44.07、塔径为0.59 m、塔高32.6 m;应用四种判据确定了液相侧线精馏塔的温度灵敏板位置为第3块和第36块。对液相侧线精馏塔双温度控制方案进行动态模拟结果表明:面临进料流量扰动(±20%)和进料组成扰动(±1 mol%)时,在约1.5 h后,再沸器热负荷、塔板温度和产品纯度等参量均可回复至设定值,故该控制方案是有效可行的。

[1]杨玉旺,戴清,刘敬利.甲醇气相脱水制二甲醚的催化剂[J].化工进展,2013,32(4):816-819. YANG Yuwang,DAI Qing,LIU Jingli.Catalyst for dehydration of methanol to dimethyl ether[J].Chemical Industry and Engineering Progress,2013,32(4):816-819.

[2]唐宏青.甲醇脱水制二甲醚工艺研究[J].中氮肥,2003(4):11-14. TANG Hongqing.The process research of methanol dehydrates to dimethyl ether[J].M-sized Nitrogenous Fertilizer Progress,2003(4):11-14.

[3]杨学萍,刘殿华,杨为民.甲醇气相脱水制二甲醚过程热力学分析[J].化学反应工程与工艺,2008,24(6):535-540. YANG Xueping,LIU Dianhua,YANG Weimin.Thermodynamic analysis on dimethyl ether synthesis via methanol vapor phase dehydration[J].Chemical Reaction Engineering and Technology,2008,24(6):535-540.

[4]朱登磊,谭超,任根宽.基于Aspen Plus萃取精馏的概念设计及优化[J].计算机与应用化学,2010,27(6):791-795. ZHU Denglei,TAN Chao,REN Genkuan.Concept design and optimization by Aspen Plus for extractive distillation[J].Computers and Applied Chemistry,2010,27(6):791-795.

[5]LUYBEN W L.Design and control of distillation systems for separating azeotropres[M].New Jersey:John Wiley & Sons Inc,2010:25-27.

[6]LUYBEN W L.Distillation design and control using AspenTMsimulation[M].2nd ed.New Jersey:John Wiley & Sons Inc,2013:274-277.

[7]赵永祥,李鑫钢,赵金海,等.热集成重整芳烃分离模拟[J].化工进展,2006,25(增1):61-64. ZHAO Yongxiang,LI Xingang,ZHAO Jinhai,et al.Simulating the heat integration and aromatic hydrocarbon separation technics[J].Chemical Industry and Engineering Progress,2006,25(S1):61-64.

[8]ZHU Z Y,WANG L L,MA Y X,et al.Separating an azeotropic mixture of toluene and ethanol via heat integration pressure swing distillation[J].Computers and Chemical Engineering,2015,76:137-149.

[9]DOUGLAS J M.Conceptual design of chemical processes[M].New York:McGraw-Hill Inc,1988:568-569.

[10]HORI E S,SKOGESTAD S.Selection of control structure and temperature location for two-product distillation columns[J].Chemical Engineering Research and Design,2007,85(3):293-306.

[11]栾国颜,高维平,刘艳杰.稳态模拟法求取精馏塔灵敏板的途径[J].化工设计,2002,12(2):18-19. LUAN Guoyan,GAO Weiping,LIU Yanjie.Approach of using steady simulation to determine sensitive plate of distillation tower[J].Chemical Engineering Design,2002,12(2):18-19.

[12]项汉银.反应精馏合成乙酸乙酯的实验研究与模拟[J].计算机与应用化学2009,26(6):789-793. XIANG Hanyin.Experiment and simulation of reactive distillation process for synthesizing ethyl acetate[J].Computers and Applied Chemistry,2009,26(6):789-793.

[13]张治山,李国达,李桂杰,等.苯/甲苯/邻二甲苯精馏系统的稳态模拟与动态控制[J].山东科技大学学报(自然科学版)2015,34(5):6-13. ZHANG Zhishan,LI Guoda,LI Guijie,et al.Steady simulation and dynamic control of benzene/toluene/ortho-xylene distillation system[J].Journal of Shandong University of Science and Technology (Nature Science),2015,34(5):6-13.

[14]LUYBEN W L.Practical Distillation Control[M].New York:Van Nostrand-Reinhold,1992:140-153.

[15]LUYBEN W L,TYREUS B D,LUYBEN M L.Plantwide process control[M].New York:McGraw-Hill,1999:201-210.

(责任编辑:吕海亮)

Simulation and Control of DME/Methanol/Water Liquid Sidestream Distillation Column

ZHANG Zhishan1,LIU Meiling1,ZHANG Qingjun1,LI Guijie2,GAO Jun1

(1.College of Chemical and Environmental Engineering,Shandong University of Science and Technology,Qingdao,Shandong 266590,China;2.School of Materials Science and Engineering,Shandong University of Science and Technology,Qingdao,Shandong 266590,China)

Steady simulation and dynamic control of DME/Methanol/Water liquid sidestream distillation column were studied by using Aspen Plus and Aspen Dynamics.Firstly,through simulation analysis of the 10 design schemes with the total annual cost (TAC) as the objective function,the optimum separation configuration was obtained,in which the theoretical number of stages was 37,with the feed stage on the 33rd one and the liquid sidestream withdrawing stage on the 4th one,and the reflux ratio was 44.07.Secondly,four different criteria were used to determine the temperature sensitive tray location of the sidestream distillation column and it was discovered on stage 3 and 36.Finally,the dual temperature control scheme over product purity of the designed sidestream distillation column was simulated dynamically and the results show that when the column was faced with feed flow disturbance (±20%) and feed composition disturbances (±1 mol%),parameters of reboiler heat load,tray temperature and product purity returned to their respective set values,proving the effectiveness and feasibility of this control scheme.

sidestream distillation;steady simulation;dynamic control;economic optimization

2015-11-20

张治山(1975—),男,山东德州人,副教授,博士,主要从事化工系统工程方面的研究.E-mail:tjzza@163.com

TQ28

A

1672-3767(2017)01-0063-09