一种基于尾轴-油膜-艉部结构的试验台测试研究

徐 亮,董良雄,刘宇良

(浙江海洋大学港航与交通运输工程学院,浙江舟山 316022)

一种基于尾轴-油膜-艉部结构的试验台测试研究

徐 亮,董良雄,刘宇良

(浙江海洋大学港航与交通运输工程学院,浙江舟山 316022)

为分析船舶尾轴与艉部结构的异常振动现象,研制了船舶尾轴振动试验台以对船舶轴系进行仿真模拟。为了使其接近实船艉部结构工况条件,使用与传统方法不同的弹性支撑试验台结构,建立基于尾轴-油膜-艉部结构的研究范畴,进而采用周期性激励力激励尾轴进行了各种试验,对产生尾轴振动的原因进行了分析,并结合振动传递的数值模拟进行佐证。结果表明:各频率激励力对尾轴振动试验台的影响不同,当干扰频率与其结构固振频率接近时,激励力对尾轴振动产生的影响最大。

振动传递;尾轴振动;试验台;模拟轴系

船舶尾轴一般由径向滑动轴承支撑并采用油润滑的方式,由于油膜压力和密封力作用使艉轴承承担着高强度的负荷,因此船舶的轴系、油膜和船体艉部结构之间常常发生异常振动。根据调研及相关机构统计,在国内众多造船企业中均有一定数量的船舶在不同程度上轴系异常振动导致损坏而返厂修理的事件,带来了船舶企业在经济、经营和技术等方面巨大压力,故分析轴系异常振动对船舶的影响尤为重要,但国内研究一般是把船体结构作为影响轴系的单一因素来简单分析和考虑,或是作为轴系动态校中考虑的一个因素,并未做系统化的研究。MURAWSK[1]分析了船体在不同外载荷作用下的船体变形对振动系统的影响;张天元等[2]较早开展了的轴系试验台的研制工作,试验台主要由柴油机与齿轮箱、电力测功器、支撑轴承以及螺旋桨等组成,该试验台能模拟轴系不同工况运行特性,可用于轴系振动实测等,但这些研究非常显著地体现着"子系统性",常常都是孤立地研究船舶尾轴、油膜和船体结构的特性,导致结论很难完全与实际情况相吻合,数值模拟数据的准确性、可信度和工程适应性存在不足[3]。毫无疑问,搭建成尾轴-油膜-艉部结构大系统特性,是提高研究成果的工程适应性的有效方法。

1 尾轴振动试验台的设计

尾轴振动试验台的基本设计理念是要求仿真性高,由于船体变形和船舶运动诱发的船体载荷以及不同海洋环境下的波浪载荷过于复杂,故保证试验台的仿真性高是实验成功的基础。另一基本理念是要求可靠性强,考量引起尾轴振动的因素,最大程度上方便测量引起船舶尾轴振动的因素,处理的数据应该尽可能的直观便于测量,以免由于主观性引起的误差[4]。

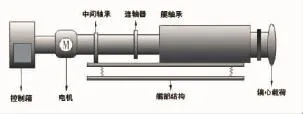

根据这些原则本文构建了船舶尾轴-油膜-艉部结构的研究范畴,并利用试验台,根据实验方案模拟轴系振动的不同工况,分析各结构轴系振动的特点。尾轴振动试验台主要由模拟轴系、艉部机构、载荷系统、振动测量仪以及电机等部分组成,试验台结构如图1所示,试验台的部分实物照片如图2、图3所示。

图1 试验台结构图Fig.1 The block diagram of test bed

图2 尾轴实物图Fig.2 The picture of real test bed

图3 模拟轴系实物图Fig.3 The picture of simulation shaft

(1)模拟轴系

船舶轴系主要由柴油机曲轴、飞轮、中间轴、尾轴等组成,模拟轴系刚性、弹性、转动惯量、轴承布置等与实际相同,如图3所示。本试验台根据实船特点搭建的尾轴-油膜-艉部结构与传统方法不同,利用一定长度的弹性支承系统模拟船舶艉部结构,利用其作为对模拟轴系的支撑,同时模拟轴系对实船的轴系进行按比例缩小,搭建出尾轴-油膜-艉轴承系统的实物模型,并将振动传感器安装在模拟轴系上。

(2)艉部结构

试验台的中间轴承连接在艉部结构上,尾轴承通过两个连接点与艉部结构相连。艉部结构通过两道支承安装在底座上,其中一道支承设置为活动支承,可利用液压顶升机构动态调整其高度及其在底座的纵向位置,改变了传统试验台艉部结构的固定结构,利于调整和模拟多种实船工况,并通过试验优化振动测点传感器安装位置。

(3)载荷系统

偏心载荷构成载荷系统,使用载荷系统测试振动特性,将加载块装在加载码盘的内孔中使之变成一个偏心轮,利用加载码盘在轴上转动时产生惯性力实现对轴承施加偏心载荷。

(4)其他系统

本试验台采用DH5960超高速动态信号采集仪,最高采样频率可达10 MHz,更适用于冲击、爆破等瞬态信号的采集。模块化设计,每个应变模块有2个采集通道,具有较高的可靠性、维护性。同时具有瞬态信号捕捉功能,系统设有内触发(信号触发)、外触发、手动触发功能,正负延时可调,触发电平可调等优点。

传感器组选用电磁式传感器,特点是安装方便,只需在传感器底部中心孔用一只双头螺钉固定即可。传感器参数频率响应5~100 Hz,可测振幅≤2 000 μm(P-P),测量方向垂直或水平均可,重量200 g,经查各参数均满足实验的需要。

变频器采用0.25~22 kW变频器系列,集成精密电机制造技术和领先的电机驱动技术,满足功率满载设计,保证变频器与被驱动电机最佳匹配性,最大限度的发挥了电机驱动力。

2 尾轴振动的计算与测试

2.1 实验方案的制定

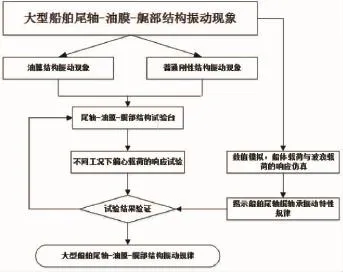

在本实验研究中,试验研究与数值模拟在构建船舶轴系-油膜-艉部结构系统模型上相互完善,数值模拟与理论研究在揭示振动机理与响应规律上相互补充,具体试验方案路线如图4所示。

图4 实验设计路线图Fig.4 The chart of testing procedures

2.2 基于试验台的实验工况设计

在对本实验的优化设计中,首先确定有意义的振动测点,测点应处在试验台尾轴-油膜-艉部结构系统关键部位,通过一个或几个测量点能显示出试验台各位置的振动特点[5],其次试验台应实现激励力的冲击,采用激励源对试验台进行冲击实验并通过DH5960超高速动态信号采集仪测量艉轴部分的振幅,与此同时试验台能够完成高度仿真的运转工况。

实验前应先检验实验设备测得的实验数据的可靠性,因此测量了当电机为200.0 r/min和400.0 r/min时2倍转频和5倍转频对应的艉部结构任意位置的实验频率,由于转速与频率公式为:n=60 f/p故计算其理论频率,具体数值见表1。

表1 试验频率表Tab.1 The table of test frequency

由表1可知,不同倍转频对应的实际频率和理论频率的误差均为≤0.1 Hz,在DH5960超高速动态信号采集仪合理范畴内,故实验设备精密度良好,同时证明了试验台研制成功。

2.3 试验台尾轴振动的测试

2.3.1 振动测点的选择

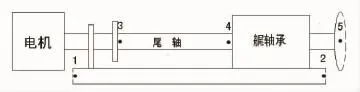

本文利用单点激励多点采集的方法得到不同测点的振动幅值,采用对艉部结构末端施加纵向周期性激励。沿传动轴纵向布置有5个振动传感器采集纵向响应信号,其中1、2号测点分布在试验台艉部结构首末两端[6],3、4、5号测点将尾轴平均分成三份,分别位于首中末三点,各测点位置布置示意图如图5所示,测点的实际安装方式如图6所示。

图5 测点分布概念图Fig.5 Schematic diagram of measuring point

2.3.2 激励源的选择

确定测点后,在进行冲击力时为了增强实验的可靠性需选用多数据,多类型的纵向激励力进行冲击,同时考虑到实际船舶运行中尾轴振动既受到高频干扰又受到低频的影响,所以选取了1倍转频、2倍转频、4倍转频以及8倍转频,分别为2个低倍频率和2个高倍频率对振动进行干扰,并分析结果。

2.3.3 实验数据的采集

试验中在保持试验台对艉部结构末端的激励作用不变的同时,用变频器控制和改变尾轴的转速,当轴的转速分别稳定在200.0、400.0和800.0 r/min时对艉部结构进行激励试验,用218振动测量仪分别测试不同转速条件下对应的振幅-频率,在相同的偏心载荷作用下,当模拟轴系的转速不同时,模拟轴系振动幅值出现不同的变化。

2.4 尾轴-油膜-艉部结构振动特性分析

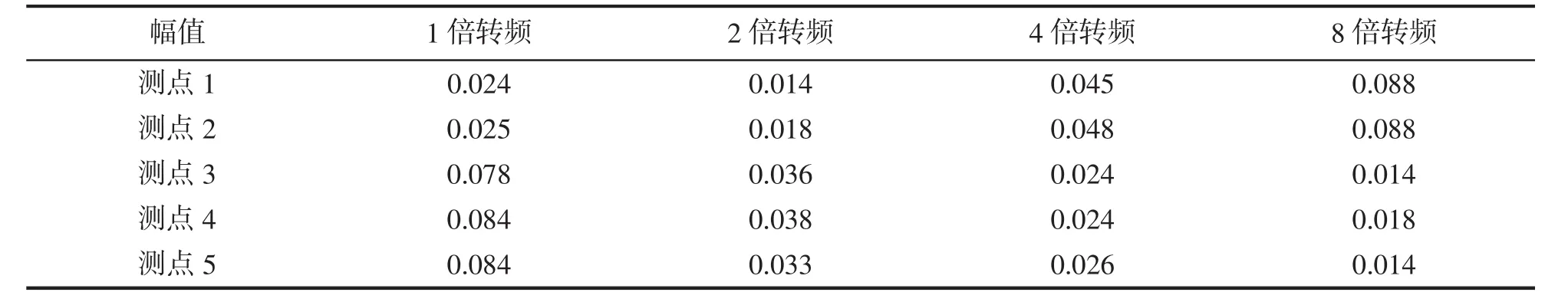

随着船舶艉部结构试验台运行工况变化的进行,不同倍转频干扰船舶艉部结构的振动传递到5个测量点,5个测试点受到了不同倍转频的激励振动,其振动幅值均有明显变化。表2为5个测点在200 r/min的不同转频的幅值。

表2 各测点转频-幅值表Tab.2 The frequency-amplitude table of measuring point

通过对比发现,表2分布在尾轴的各测点都在1倍转频时振动幅值达到最大,分布在艉部结构部分的两个测点数据基本相同。以此推断试验台分布在相同位置的测点振动特性基本相同,所以选择了具有代表性的测点1和测点3两个位置进行下一步的分析,如图6。

图6 测量点实物分布图Fig.6 The picture of measuring point

分析表3表4实验结果发现,测点3在不同转速的情况下均在1倍转频处振动幅值达到最大,同时越接近1倍转频时振动幅值越大,而分布在艉部结构的测点1不存在此类规律。通过对尾轴的固振频率进行测量,发现试验台的尾轴固振频率为0.5 Hz与1倍转频数值对应的0.55 Hz频率接近,因此得出尾轴部分进行多频率激励时,越接近尾轴固振频率的频率对尾轴振动的影响越强。

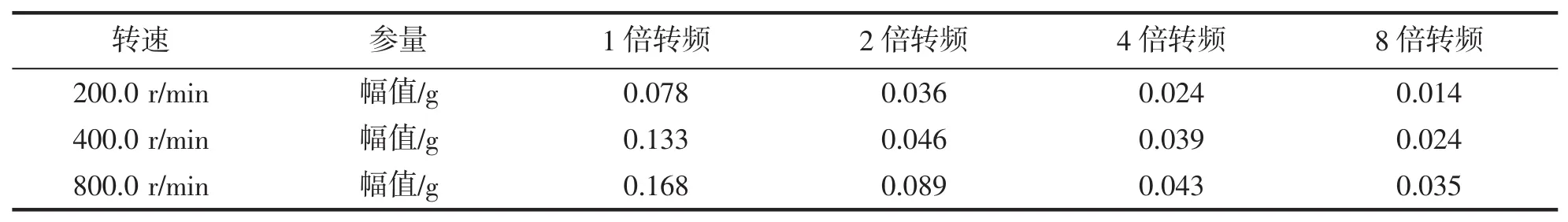

表3 测点1转频-幅值数据表Tab.3 The frequency-amplitude table of NO.1 measuring point

表4 测点3转频-幅值数据表Tab.4 The frequency-amplitude table of NO.3 measuring poin

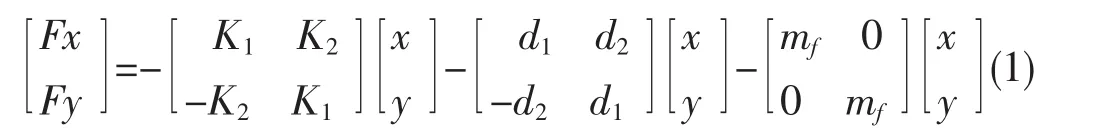

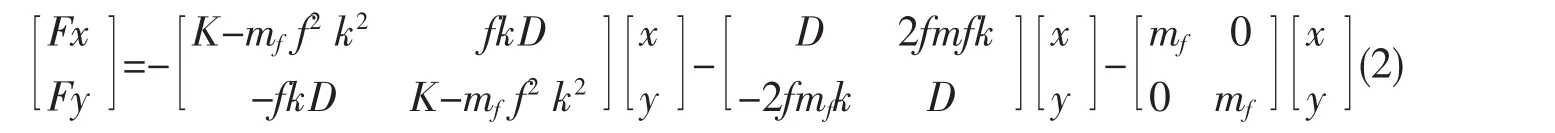

3 试验台振动特性的数值模拟

由于在本文的试验台中,密封激振引起的转子自激振动问题是导致实验结果的主要因素。所以本文根据Muszynska密封力模型,对尾轴与艉部结构振动规律,采用数值模拟方法对进行计算与验证。该模型转子在中心平衡位置小扰动运动时,密封力呈线性特性,且具有横向对称性,其密封力可由式(1)表示:

其中Fx,Fy为密封力;x,y为转子的水平、垂直方向位移;k1,k2,d1,d2和mf分别为密封刚度、阻尼和惯性系数,统称动力系数,均为常数。

将式(1)转换到固定坐标系中,可得到:

式中k为转子的自转角速度;K,D和均为扰动位移x,y的非线性函数。

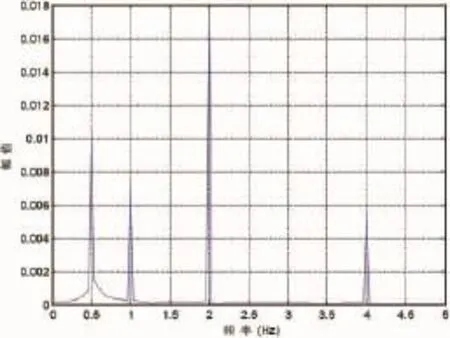

根据该模型对艉部结构后支撑点加周期性激励力进行振动传递的数值模拟,在测点3得到的4个峰值频率图如图7所示,测点5得到的4个峰值大小如图8所示。

图7 测点3的纵向测量值图Fig.7 The amplitude for NO.3 measuring point

图8 测点5的纵向测量值Fig.8 The amplitude for NO.5 measuring point

如图7分析测点3,对艉轴部分后支撑处各频率按比例1:1:1:1时施加周期性激励力时,在0.5 Hz时频带内各测点附近存在明显的频率峰值,如图8对测点5改变各频率周期力大小比值,当各频率振幅达到相同时,此时各频率大小比值为1:1:4:8,振动效果仍然在0.5 Hz频率峰值处产生的影响最大,峰值频率与尾轴油膜固振频率相同,而此时振动效果最强,与试验台实验结果相同。

4 结论

本文基于尾轴-油膜-艉部结构的设计要求与操作规程,进行了尾轴振动试验台设计。利用周期性激励力对尾轴振动试验台艉部结构末端施加干扰,对分布在尾轴以及艉部结构的测点进行分析,研究不同工况下的影响振动因素,在此基础上结合振动数值模拟分析得到结论如下:

(1)船舶艉部结构试验台进行船舶尾轴振动实验中具有与实船艉部结构模拟性相近的特点,并且能实现模拟实船尾轴振动特点和各种工况下对尾轴振动的干扰影响,为运行管理人员及设备管理人员提供船舶尾轴等设备振动状况的科学依据。

(2)在船舶尾轴一旦有与其结构固振频率接近的干扰频率影响其振动时容易发生共振,共振对尾轴影响较大,极易使尾轴艉轴承发生碰擦,导致船舶事故的发生。

(3)在船体中刚性结构不存在与其干扰频率发生共振的可能,故刚性结构振动危险性相对较小。

[1]MURAWSKI L.Shaft line alignment analysis taking ship construction flexibility and deformation into consideration[J].MarineStructures,2005,18(1):62-84.

[2]张元天,王传溥,徐伯清,等.船舶柴油机轴系试验台的研制[J].内燃机工程,1985(20):10-16.

[3]杨令康.船舶尾轴尾轴承间的润滑与碰摩特性研究[D].武汉:武汉理工大学,2010.

[4]冯麟涵,汪 玉,张 磊,等.大型艉轴密封装置冲击试验台架设计[J].润滑与密封,2012,37(12):96-100.

[5]WEN Xiaofei,YUAN Qiang,LU Jinshu,et al.Analysis of Propulsion Shafting Torsional Vibration of Vessels with Double Engines and Double Propellers[C]//3rd International Conference on Manufacturing Science and Engineering,2012:1423-1428.

[6]董良雄,张 涛,温小飞,等.船舶艉部结构对尾轴振动特性影响研究[J].船舶工程,2016,38(10):72-75.

Experimental Analysis of Tail Shaft Vibration Test Bench

XU Liang,DONG Liang-xiong,LIU Yu-liang

(School of Port and Transportation Engineering of Zhejiang Ocean University,Zhoushan 316022,China)

In order to solve the rubbing problem of stern bearing caused by the abnormal vibration of vessels stern bearing,the test bench simulation experiment will be applied to the scope of the study of the vessels tail shaft.Through simulation of the ship shaft,for their characteristics and related design concept the ship propeller shaft vibration test stand has been developed.After the analysis of Ships tail shaft vibration test stand structure,and it's established that the relations between the three to tail shaft-film-stern structure,and it's presented and adopted that the method of the periodic excitation force excitation tail shaft vibration.based on the tail shaft-film-the structure of stern.The causes of the tail shaft vibration were evaluated,and the test bench incentives for excitation force with different frequency were tested,and combined the numerical simulation of vibration transmission to carry on the evidence.The experimental results show that the effect of the tail shaft vibration test bench for excitation force with different frequency.

vibration transmission;tail shaft vibration;test bench;simulation shafting

U663.5

A

1008-830X(2016)05-0441-06

2016-07-01

浙江省自然科学基金(Y16E090003)

徐亮(1993-),男,吉林四平人,研究方向:尾轴振动特性分析.

董良雄(1974-),副教授,博士.E-mail:dongliangxiong@163.com