火电厂辅助车间DCS控制系统一体化应用

杜洪文

摘 要:火电厂辅助车间系统的控制通常采用PLC,但随着同心技术、计算机技术、DCS控制技术的成熟,全厂单元机组和辅助车间采用统一的DCS软硬件,会使得辅助车间的控制系统可靠性更好,功能更全面,有减员增效,降低成本等优点,有利于实现全厂控制一体化。

关键词:DCS;辅助车间;控制;火电厂

中图分类号:TB

文献标识码:A

doi:10.19311/j.cnki.1672-3198.2016.29.137

火电厂辅助车间通常采用PLC控制,在每个辅助车间配置PLC机柜来进行控制,配备较多的运行人员。在DCS应用日趋成熟,一个电厂如采用DCS和PLC两套控制系统,难以实现一体化控制。越来越多的火电厂开始采用DCS一体化方案。辅助车间如采用与单元机组同样的DCS系统,能实现同单元机组一样的控制运行水平,实现集中监控操作,能有效提高电厂的自动化水平。

1 全厂辅助车间DCS控制系统的应用

1.1 全厂辅助车间DCS控制系统的任务

采用DCS分散控制系统完成对火电厂补给水预处理、化学水处理、工业废水、生活污水、燃油泵房、空压机房、除灰系统、输煤系统、暖通系统等辅助车间设备远程集中控制操作,就地无人值守。设置全厂辅助车间控制网络,网络连接全部辅助车间控制系统和各个远程控制站。系统内设置若干集中监控操作点及后备操作点,实现对各辅助车间的集控操作,减少甚至取消各车间的值班监控点,达到减员增效,提高生产效率的目标。

1.2 OVATION控制系统的特点

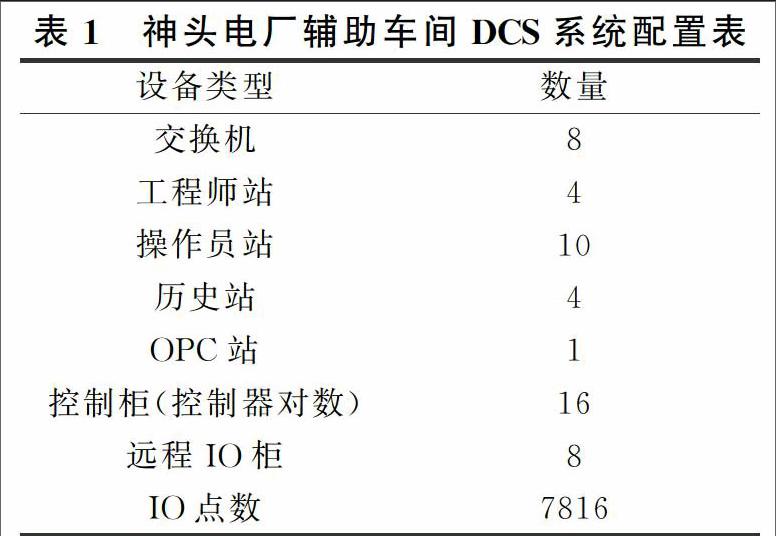

神头电厂采用艾默生公司的OVATION控制系统。

网络整体可靠性高:OVATION的高速FDDI网络不同于其它DCS系统,它是一个完全确定性实时数据传输网络,即使在工况扰动的情况下也决不丢失、衰减或延迟信号。此外,按照ANSI标准,FDDI提供全冗余的反转双环,并且在双环电缆中断时,使用自动重新组态功能以屏蔽发生错误的部分。

控制器硬件功能强:具有处理多种应用程序(包括网络)的能力;提供控制器完全无扰动切换的能力;兼容第三方用于数据通讯、控制、用户C语言编程和仿真的软件;支持多任务和优先任务计划;RTOS存储和启动使用闪存(Flash Memory-128MB)(无需电池固化的内存);应用软件的组态程序记录在闪存中。

控制能力优越:连续(PID)控制、布尔逻辑、特殊逻辑和定时功能、数据采集、SOE处理、冷端输入补偿、过程点传感器/限位检验、过程点报警处理、过程点转换为工程单位、过程点数据库存储、就地和远程I/O接口等。

设备全面冗余:每对控制器实现互为热备用,同每对控制器配合的网线、光缆、交换机均实现冗余配置,电源也采用双路可自动切换电源。

人机交互界面友好:采用与个人计算机同样的Windows7专业版操作系统,软件采用Ovation,操作简单易用。多操作员站的配置,使得单个操作员站的故障、死机不会影响系统的运行监视操作。

历史趋势、操作记录、SOE事件记录:查询方便、记录时间分辨率高,有效帮助事故发生后,调取参数历史趋势、各操作员站操作记录及重要信号的SOE记录。

1.3 600MW超临界机组辅助车间集中监控系统应用方案

神头上大压小工程新建电厂辅助车间控制系统采用DCS分散控制系统实现,其中烟气脱硫控制DCS系统采用独立的网络,启动锅炉房、电除尘本体仍采用独立PLC控制。辅助车间控制系统其余部分均纳入DCS辅网系统。控制范围覆盖水、煤、灰、燃油、空压机等系统。实现在集控室对全厂辅助车间进行集中监视和操作的功能。在集控室设置两台辅控车间DCS操作员站,在化学水、输煤及除灰就近设置控制室,为调试、初期运行提供方便,就地与集控室DCS操作员站互为操作备用。随着各辅助车间运行后,可逐步由就地车间监控转为集中控制室监控。对于必须有人值班的重要辅助车间,采用就地监控方式,集控室主要完成监视功能。

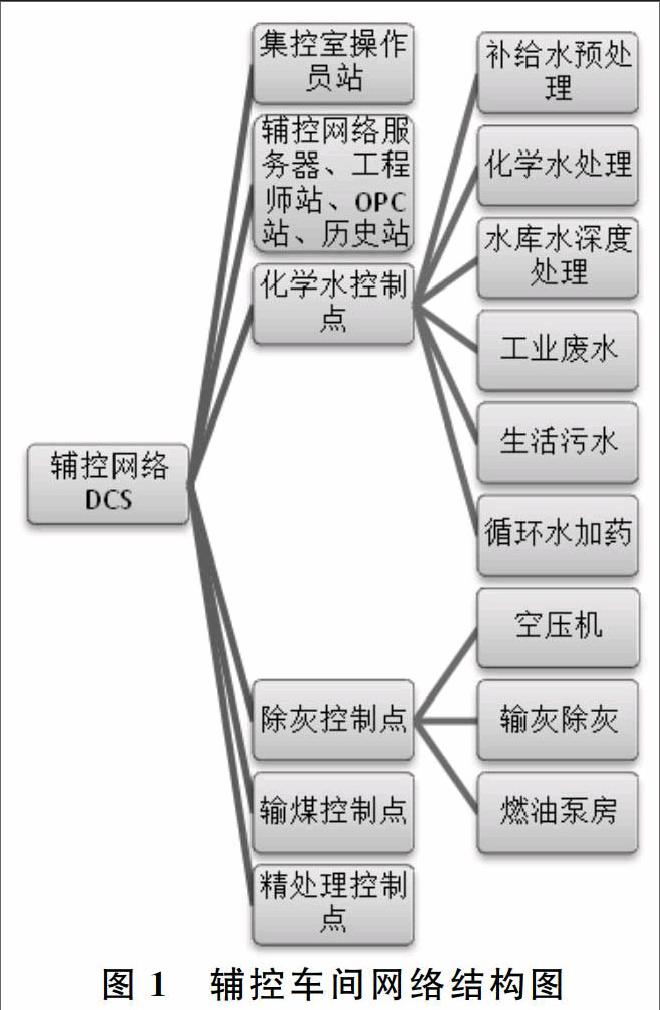

辅助车间DCS设计为3层总线网络,最上面一层为辅控网核心交换机,为集中控制网络,中间一层为各辅助车间区域交换机,为化学水、除灰、输煤网络;最下层为各子车间控制网络。每层网络均采用冗余双网。

辅控车间一体化网络结构图如图1所示。

系统配置说明:在汽机房6.9米层公用电子间内配置辅控网络柜及电源柜,核心交换机连接辅网的服务器、工程师站、OPC站、历史站及各区域控制点的交换机。各区域交换机下连接各辅助车间控制机柜及相应操作员站、工程师站、历史站。

2 辅助车间采用DCS一体化控制系统的优点

2.1 提高辅助车间自动化监控水平

采用辅助车间一体化集中监控,将使辅助车间的监控水平赶上主机系统的监控水平,与厂级监控信息系统(SIS)连接变得更为简单,提高了全厂生产系统的协调运行和优化管理,为实现全厂管控一体化打下了良好的基础,为电厂的辅控车间最后减少乃至取消运行生产人员进而实现无人值班提供了可能。

2.2 提高机组运行的经济性,系统可靠性进一步提高

实现辅助车间一体化监视操作,合并、减少、取消就地操作监控点,使复杂操作简单化,减员增效,提高劳动生产率。同时全厂采用一套DCS,减少了运行检修人员的培训学习成本。在硬件配置、网络选型及控制软件开发上都采用DCS技术标准,以及双网并发通讯、冗余控制器、双路电源供电等冗余设备配置等措施进一步保证系统的安全、可靠,辅控车间的控制水平达到与主机同样的水平。

2.3 减少备品备件的品种及数量

辅助车间采用与主机DCS类型一致的软硬件设备,极大方便了电厂运行和检修人员,大大减少了备品备件的品种及数量。

2.4 实现各控制子系统及多网络间信息资源共享

辅助DCS网络内的信息可实现无缝共享,避免了不同系统之间通讯接口问题的困扰,借助于DCS成熟标准的网络接口技术及协议等,很容易与各类不同的第三方控制系统或设备实现通信。与主机DCS网络、公用DCS网络采用同样的软硬件设备,更可通过厂家提供的多网通信技术,实现运行数据信息实时共享。

3 优化建议

神头电厂将机组汽水加药系统设计在公用系统网络,操作员站在集控室。但汽水加药系统一般由化学运行人员负责,在化学水车间无法对其实现操作,给生产运行带来不便,可考虑以后技术改造,将机组汽水加药系统从公用DCS网络移至辅控DCS网络,或采用多网通信技术,在化学水辅网操作员站实现对公用系统网络的汽水加药系统的监视操作。在设计电厂控制系统DCS辅网、公用网及单元机组时,应考虑机组系统关联,同时应考虑电厂运行人员配置及分工,以便为后续生产运行提供方便。

启动锅炉、电除尘仍采用厂家配套PLC设备,为一体化考虑,并减少备品备件,减少培训管理成本,在新建电厂可考虑全厂采用DCS,减少或取消厂家配供的就地PLC设备。

参考文献

[1]陈厚肇.热工自动化[M].北京:中国电力出版社,2006.