新能源汽车减速器优化设计及仿真分析

李琪,高兴超

(德州学院汽车工程学院,山东 德州 253000)

新能源汽车减速器优化设计及仿真分析

李琪,高兴超

(德州学院汽车工程学院,山东 德州 253000)

文章研究了基于拓扑方法的某型新能源汽车减速器的优化设计。首先利用Pro-e进行减速器建模,将三维模型导入ANSYS,根据减速器受力情况确定其边界条件,然后以柔度最小为优化目标,利用拓扑优化设计算法进行计算,优化后减速器质量减小了15%,最后对优化设计进行静强度分析,仿真结果表明减速器模型满足材料强度要求,实现了新能源汽车减速器轻量化设计。

新能源汽车;减速器;拓扑优化;轻量化

CLC NO.: U469.7 Document Code: A Article ID: 1671-7988 (2017)01-10-02

前言

随着汽车工业的发展,环境污染日益严重,降低汽车有害气体排放量、开发新能源汽车是未来发展趋势,电动车减速器在影响电动车续航里程和车辆性能起到关键作用。因此,对新能源汽车减速器的开发进行研究具有重大的现实意义。

1、拓扑优化理论基础研究

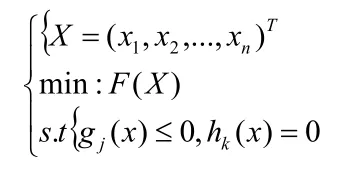

首先建立基础模型,通过最优化搜索方法保留必要部分,去掉非必要部分,确定最优布局,以整体结构离散成n个单元,每个单元为xi(i=1,2.3......n),优化后若第j个单元为非必要单元,Xj为0,反之为1[1]。相对于传统优化设计过程,拓扑优化只需定义产品结构模型、材料特性、约束、载荷及要拓扑材料的百分比。变密度法将连续体离散为密度为[0-1]之间的可变材料,以单元密度作为设计变量寻找材料最优分布。ANSYS中默认的优化方法即为变密度法[2]。数学表达式为:

其中:F(x)为目标函数;gj(x)为约束条件;m为不等式约束个数;hk(x)为等式约束;l表示等式约束个数[3]。连续体拓扑优化过程中首先建立拓扑优化空间,确定边界条件及受载状态,再确定优化算法进行优化,软件自动删除无关材料,最终达到最优。

2、减速器建模及优化设计流程

本文研究对象是某电动汽车三级减速器,每个轴与减速器体之间采用圆柱滚子轴承连接,减速器安装方式采用传统地脚螺栓固定,减速器左端为输入端,利用平键链接电机或马达,输入车逨高转矩小的转力,右端为输出端。利用Proe建模,减速器拓扑优化前三维模型图如图1。

图1 减速器拓扑优化前三维数模3D model of reducer

在进行拓扑优化前确定其计算流程,首先采用的变密度法和ANSYS软件,构建拓扑优化设计的数据空间,对数据空间进行网格划分,设置目标优化参数并对其进行优化计算,得到优化设计结果,进行合理性分析,若优化结果不合理,则修改优化参数重新进行网格划分,若计算结果合理,则对拓扑优化的接过进一步分析[4,5,6]。

3、仿真分析计算

ANSYS中定义减速器材料属性和力学特性为:材料Q235A,弹性模量206GPa,泊松比0.3,密度7810Kg/m³,强度极限375-460MPa,屈服极限235MPa。采用更易于收敛的四边形单元对车身进行网格划分,划分完共得到10086个单元和12408个节点。

图2 减速器拓扑仿真计算结果Fig2 Reducer topology optimization simulating calculation results

设置优化参数,选用柔度最小作为优化目标,设定去除材料体积约束比上限为15%;并设定去除材料体积约束比上限为15%,建立以固有频率为优化目标的减速器拓扑优化模型,将以上模型数据以APDL方式输入ANSYS中进行分析。经过32次迭代后减速器拓扑优化仿真计算结果如图2。

对优化设计后的减速器进行进行静强度分析,满足减速器材料强度的要求,优化设计后应力云图如图3所示。优化前减速器的质量为24.6kg,优化后质量为20.8kg,减小了15%。

图3 减速器优化设计后应力云图Fig.3 The stress cloud chart of the optimum design of the reducer

4、结论

利用ProE对减速器进行建模,以减速器柔度最小为优化目标,利用拓扑优化设计算法计算,减速器质量减小15%,仿真分析表明减速器优化后的模型满足材料强度要求,实现了新能源汽车减速器轻量化设计,为新能源汽车减速器优化设计提供了有效方法。

[1] 何青林.纯电动汽车动力系统匹配及性能仿真研究[D].郑州大学,2015.

[2] 王量.纯电动汽车减速器结构设计和分析[D].吉林大学,2015.

[3] 周晶晶.纯电动汽车两挡自动变速器试验与仿真[D].湖南大学,2014.

[4] 杨文兴.纯电动汽车动力系统匹配设计与仿真研究[D].兰州理工大学,2014.

[5] 李洋.电动轮轮边减速器的优化设计研究及有限元分析[D].山东大学,2012.

[6] 卢丽娟.电动车轮边减速器的优化设计及性能分析[D].太原科技大学,2015.

Optimization design and simulation analysis of reducer in new energy vehicle

Li Qi, Gao Xingchao

( College of Automotive Engineering, Dezhou University, Shandong Dezhou 253000 )

A The article studies the optimization design of a new energy vehicle reducer based on topological method. Firstly, ProEis used to model the reducer, and then the 3D model is imported into ANSYS, the boundary conditions calculated by using algorithm for topology optimization are determined by the stress state of the reducer. As we take minimization the mass of the reducer as the optimized goal, we compare the final strength of the structure before and after optimization under the same condition, under the condition of meeting the static strength, the mass of reducer decreased by 15% after optimization, and we achieve the goal of designing lightweight reducer in the new energy vehicle.

new energy vehicle; reducer; topological optimization; lightweight

U469.7

A

A1671-7988 (2017)01-10-02

10.16638/j.cnki.1671-7988.2017.01.005

李琪,就读于德州学院汽车工程学院。