客车顶棚结构对侧翻安全的影响*

杨 双 邓 松

(武汉理工大学汽车学院1) 武汉 430070) (现代汽车零部件技术湖北省重点实验室2) 武汉 430070) (汽车零部件技术湖北省协同创新中心3) 武汉 430070)

客车顶棚结构对侧翻安全的影响*

杨 双1,2,3)邓 松1,2,3)

(武汉理工大学汽车学院1)武汉 430070) (现代汽车零部件技术湖北省重点实验室2)武汉 430070) (汽车零部件技术湖北省协同创新中心3)武汉 430070)

为研究不同客车顶棚结构对客车车身侧翻安全性能的影响,通过有限元分析软件Hyperworks和Ls-dyna建立客车车身数值模型进行分析.通过客车车身生存空间剩余量,以及侧窗立柱与腰梁间夹角2个评估指标,提出在顶棚与侧围间添加斜撑,在顶棚横、纵梁间布置斜撑,以及改变顶棚连接侧围弯梁弯角半径3种增强车身上部强度的结构方案.

客车侧翻;Ls-dyna;生存空间;斜撑;顶棚

0 引 言

客车侧翻是造成人员伤亡的重要事故方式之一.马林等[1-2]通过改变立柱管材厚度实现提高客车车身上部强度.刘玉等[3-4]提出变截面冲压立柱结构和梯度强度立柱结构提高客车车身侧翻安全性.那景新等[5]提出腰梁结构改进方案.覃祯员[6]提出合理设计前排座椅挡板骨架,以及改进立柱截面积来增强车身上部强度.饶建强等[7]对客车顶盖部分进行了力学性能研究.LIANG等[8]研究了顶棚与侧围添加斜撑可以增强防撞性,但为表明何处为最佳方案.李仕锋[9]研究了顶棚与侧围连接方式分别为圆弧梁、直斜梁、无弯梁结构对车身上部强度影响,但是未具体研究顶棚不同弯梁半径对车身上部强度的影响.在加强客车车身上部结构中,多数学者主要研究对象为客车车身立柱,或者加强立柱与底盘的连接部分,以客车顶棚为主要研究对象较少.因此将客车顶棚作为主要研究对象研究其布置对客车车身安全有一定的科学意义.

1 客车模型建立

1.1 建立车身模型

使用Hypermesh中Ls-dyna模块建立了某12 m长城市公交客车有限元模型.将ProE软件中的车身三维模型分为顶棚、左侧围、右侧围、底盘、前围、后围6大部分,并导入Hypermesh中.由于车身杆件厚度较小,通过抽中面的方式生产二维面结构杆件.根据工程实际中杆件的焊点种类、位置和数量以及杆件连接类型,采用RB2,RB3,Spring,1D Plot等杆件连接命令构件与实际车身相符的客车车身结构.车身材料Q345C异型钢管,使用2D板壳单元模拟,单元类型为MAT24,材料属性见表1.

表1 材料属性

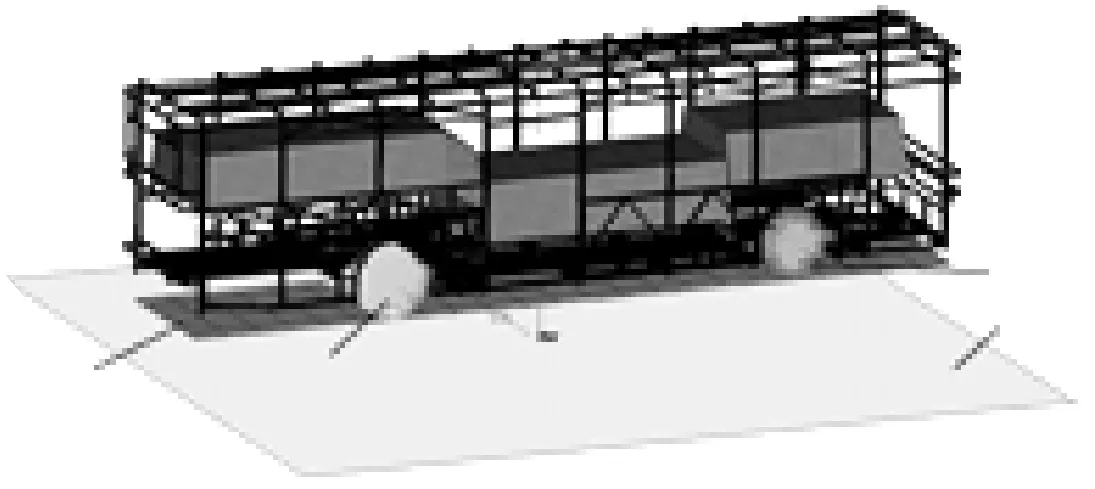

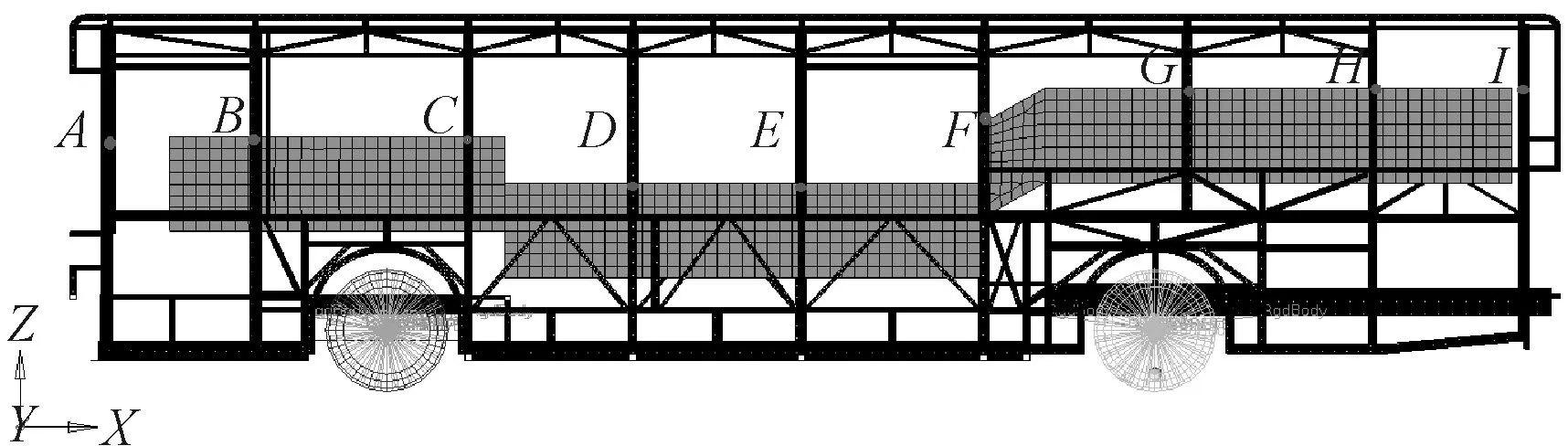

2D单元之间使用节点融合以及spotweld点焊单元连接.悬架总成由RB2以及Spring模拟钢板弹簧并与车身相连,车轴与轮毂使用RB2与悬架连接,轮胎使用1D Plot单元模拟.生存空间代表客车在侧翻过程中乘客安全活动范围,依据文献[10]建立生存空间模型.图1为梯形框内部即为生存空间截面,生存空间上端A点到地板1 250 mm距离,生存空间下端B点距离底板500 mm,R点为定义生存空间的基准点,R与B点在同一水平高度,R与生存空间下端点水平距离为150 mm,R与生存空间下端点水平距离100 mm,R与侧围距离300 mm.根据车身底盘结构不同高度,后排生存空间比前排生存空间高一些.生存空间使用MAT20刚性单元模拟.生存空间与地板的连接属于可变形体与刚性体的连接,使用XtraNode类型接触,通过直接共节点实现[11].原始客车整体模型见图2.车身模型2D单元个数为1 086 862.

图1 生存空间尺寸示意图

图2 原始客车整体模型

1.2 载荷以及边界条件

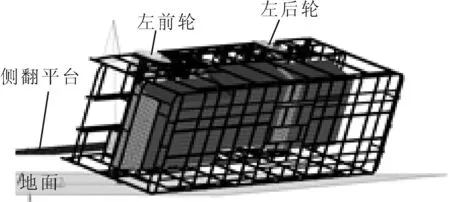

碰撞过程中存在接触,生存空间设置为刚性单元,车身与地面的接触定义为Atomatic_Single_Surface,动态与静态摩擦系数均为 0.5.侧翻平台与右后轮接触处为侧翻旋转中心.碰撞过程的边界地面刚性体RIGID WALL,侧翻平台在刚性地面的上方 800 mm处.为了在缩短模拟过程,动态模拟中省略未接触地面的侧翻过程,使用临界

碰撞方法,将车身绕旋转中心旋转109.2°,这时车身顶棚距离地面5.76 mm,模型见图3.车身载荷包括车身重力以及临界碰撞角速度,重力加速度9 800 mm/s2,赋予车身接触地面前角速度3 rad/s.利用求解器 Ls-dyna 对模型进行求解,模拟客车侧翻在临近碰撞地面的 0.15 s内车身发生的变形.

图3 原始客车整车临界碰撞模型

2 提高客车车身上部强度方案

2.1 顶棚斜撑布置方案

客车顶棚的设计基本为横梁与纵梁正交形式,原始模型顶棚结构见图4.斜撑具有较好的稳定性,目前顶棚斜撑形式较少,研究顶棚不同斜撑布置形式对车身侧翻安全性能的影响具有科学意义.

图4 原始模型顶棚结构

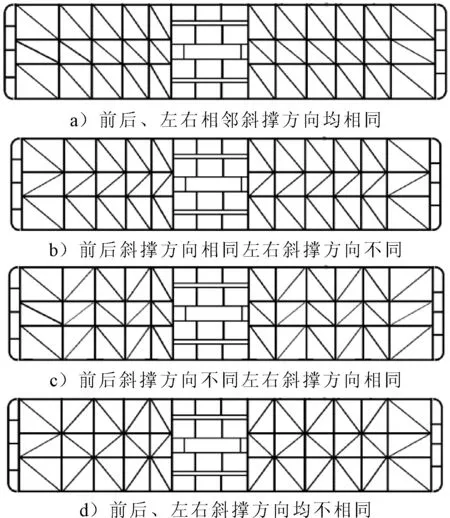

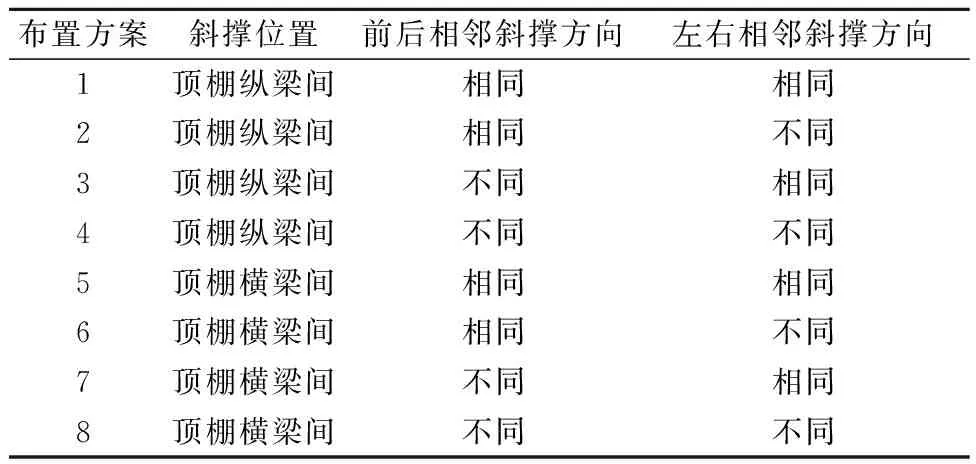

王南[12]提出4种斜撑布置方法,当上下、左右相邻斜撑布置方式均不同时,构件的应力最小.将这种方法应用到车身顶棚上.为了不增加过多车身质量,并且保证顶棚的主要承载能力,因此在顶棚保留所有横梁、中间2根纵梁以及安装空调位置和天窗位置杆件,在顶棚采用4种方式布置斜撑,见图5.

图5 顶棚布置方式

顶棚添加斜撑方法,第1种是在顶棚纵梁与顶棚边纵梁间添加斜撑,结构的三维图见图6a).第2种是在相邻顶棚横梁之间添加斜撑,即所有添加的斜撑都在顶棚平面内,不与侧围发生联系,结构的三维图见图6b).表2列出不同的顶棚斜撑布置方案.

图6 结构三维图

2.2 顶棚与立柱斜撑布置方案

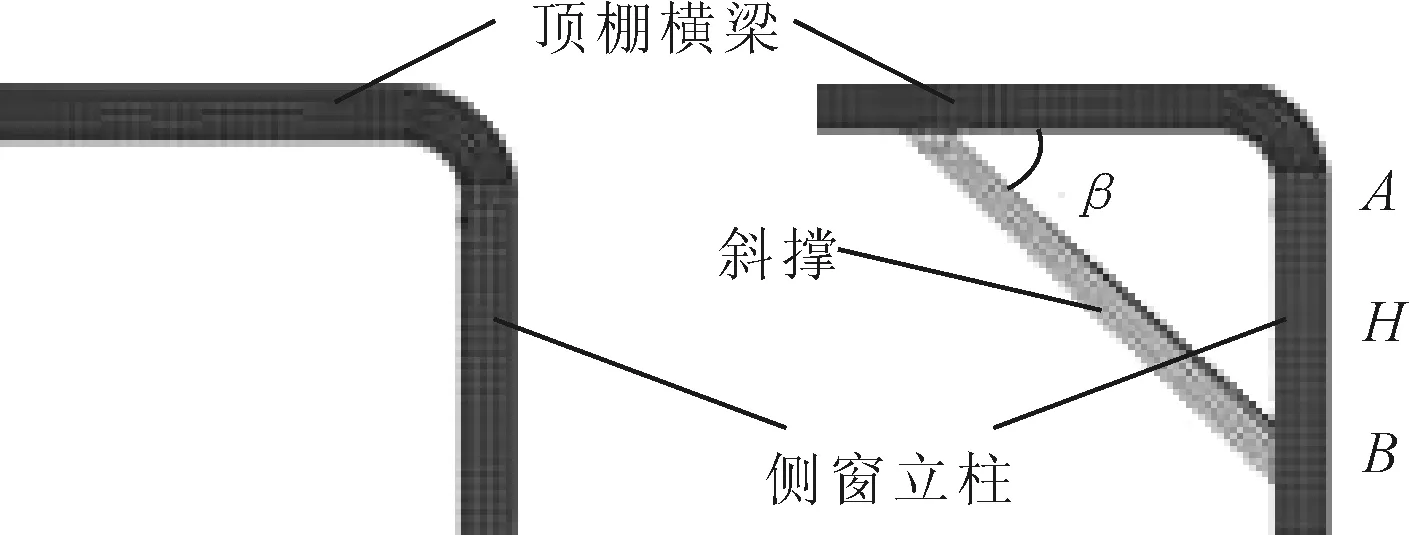

选择斜撑与车身顶棚之间不同角度为研究对象,研究侧翻过程中斜撑布置方案对车身变形的影响规律,确定斜撑的最优布置方案.在实际情况中,为了不影响乘客,在客车侧围与顶棚之间添加的斜撑下端有2个极限位置,A点为最高点高度与立柱顶端齐平;B点为最低点高度与窗户上端平齐;斜撑与顶棚之间存在夹角β;A点与B点的β分别为16.0°与40.4°.斜撑在顶棚的端点位置不变,并取两个极限点中间点H,此时β=28.5°.图7为斜撑布置在顶棚与A点,H点,B点分别为布置方案编号9,10,11.表3为顶棚与侧围之间斜撑布置方案表.

表2 顶棚斜撑布置方案表

图7 顶棚与侧窗立柱斜撑方案图

布置方案斜撑下端位置顶棚与斜撑角度/(°)9A点16.010H点28.511B点40.4

2.3 弯梁圆角布置方案

在侧翻碰撞过程中,顶棚与侧围连接的弯梁负责将碰撞区侧围形变与碰撞力通过顶棚传递到非碰撞区的侧围,此时弯梁的构型对车身变形有影响.因此研究弯梁不同弯角曲率半径对侧翻车身变形的影响,确定弯梁的最优布置方案.原始方案中弯梁外侧圆角曲率半径为94 mm,内侧圆角曲率半径为46 mm.改进方案中保证弯梁横向跨度不变,改变内外侧圆角半径,通过调整顶棚与侧围间相对高度,保持弯梁圆弧与顶棚为相切过渡,表4为弯梁圆角布置方案.

表4 弯梁圆角布置方案

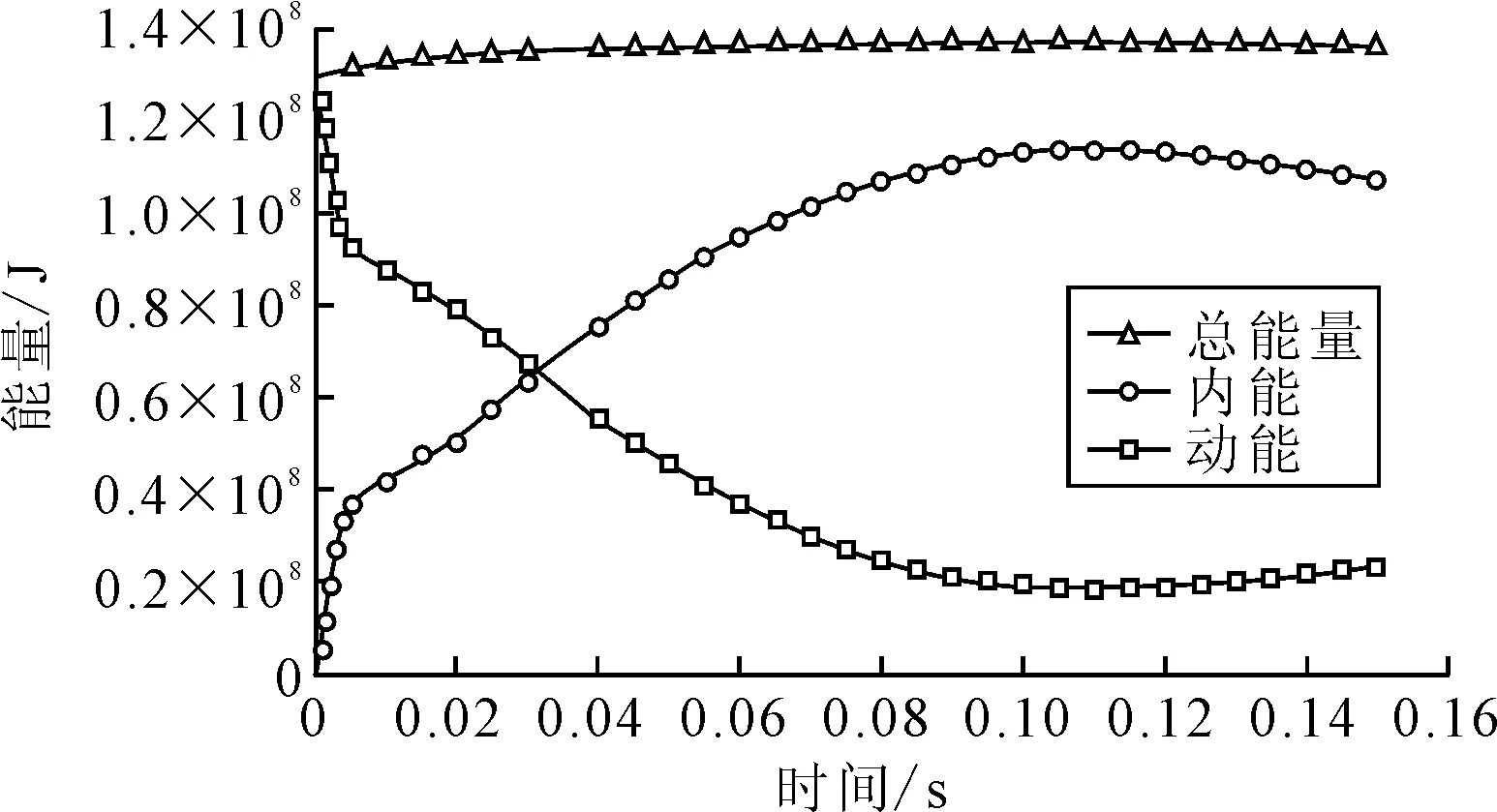

3 客车侧翻评价指标

有限元仿真过程中为了节省时间会采用非全积分算法,若产生较大沙漏能会导致能量不守恒,仿真结果不可信.碰撞接触算法中系统为保证计算正常自动添加质量,若该质量添加过多会导致仿真计算结果不可信性.因此仿真过程中初始质量增加应控制在在10 kg以内并且沙漏能不超过5%.原始碰撞模型沙漏能为1.1%,初始质量增加为4 kg.原始模型能量守恒图见图8,在整个计算过程中系统能量守恒,系统动能逐步转化为车身塑性变形产生的内能以及车身与地面摩擦产生的内能.因此仿真计算结果可信.

图8 原模型碰撞能量图

3.1 生存空间与车身立柱距离

按照标准建立完整的生存空间模型,生存空间模型材料为MAT20,是一种可以被穿透的、不可变形的刚性材料.在碰撞过程中观察生存空间与立柱之间纵向距离,若为负代表生存空间穿过立柱或其他部位,若为正代表生存空间未被侵入,乘客安全.使用生存空间剩余量评估多种方案的车身上部强度[13].与地面碰撞侧围有9根立柱,由前至后侧窗立柱编号分别为1,2,3,4,5,6,7,8,9.碰撞过程中车身各处变形不一致,生存空间因为底盘高度变化存在不同高度,取在碰撞之前侧窗立柱由前至后9根立柱上的与生存空间等高度的A,B,C,D,E,F,G,H,I9个生存空间点,测量点见图9.测量生存空间顶点与立柱之间在侧翻过程中Z方向上的距离.未发生侵入时这个距离定义为生存空间剩余量,利用软件绘制出生存空间剩余量随时间变化图.图10为原模型中9个侧窗立柱测量点与生存空间Z方向上随时间变化距离曲线.可以得出编号为9的立柱生存空间剩余量最小且为负值,代表生存空间被侵入23.6 mm.在不同布置方案中讨论编号为9的侧窗立柱生存空间剩余量的提高量来判断对生存空间的影响.

图9 侧翻过程中9个测量点

图10 原模型中9个侧窗立柱生存空间剩余量 随时间变化距离曲线

图11a)为方案1~4与原模型第9立柱生存空间剩余量对比曲线,当顶棚横梁间布置斜撑时,生存空间剩余量相对于原始模型都有所提高.斜撑布置表2中布置方案1~2生存空间剩余量都由-23.6 mm提高到-6.4 mm,方案3~4生存空间剩余量分别由-23.6 mm提高到3.2 mm与1.3 mm.当斜撑布置方案3即左右斜撑方向相同,前后相邻斜撑方向不同时对生存空间剩余量影响最大,增加了生存空间26.8 mm,相对于生存空间初始值400 mm提高了6.69%.图11b)为方案5~8与原模型第9立柱生存空间剩余量对比曲线,斜撑布置表2中布置方案5~8生存空间剩余量由-23.6 mm分别下降到-32.6,-33.0, -31.4, -32.4 mm.由此得出车身顶棚横梁间的添加斜撑不能增强车身上部强度.图11c)为方案9~11与原模型第9立柱生存空间剩余量对比曲线,斜撑布置表3中布置方案9~11生存空间剩余量分别提高到了18.5,31.0, 43.0 mm.当斜撑布置方案为11时,即当顶棚斜撑与侧围夹角为40.4°时生存空间剩余量提高量最大,提高了66 mm,相对于生存空间初始值400 mm提高了生存16.5%.图11d)为方案12~14与原模型第9立柱生存空间剩余量对比曲线,弯梁圆角布置方案表三中布置方案12~14生存空间剩余量分别提高了28.5,8.9,4.6 mm.当斜撑布置方案为12时,弯梁圆角半径为99 mm时生存空间剩余量提高量最大,相对于生存空间初始值400 mm提高了生存7.1%.虽然方案1~2有所提高,但是立柱依然侵入生存空间,方案3~4以及方案9~12生存空间剩余量为正,车身变形没有侵入生存空间,达到保证成员安全的改进设计目的.

图11 方案1~14与原模型第9立柱生存空间剩余量对比曲线

3.2 侧窗立柱上部与腰梁变化角度

生存空间的评估方法仅表达了乘客与车身安全关系,不能对车身整体变形进行评估,可以使用客车地板与立柱夹角作为评估指标,立柱与腰梁夹角越小,车身上部变形越大.因此使用侧窗立柱上部与腰梁平面夹角作为评估指标.通过测量碰撞边侧窗立柱与顶棚横梁角度量化车身变形,分别测量车身9根立柱随时间变化立柱与横梁夹角γ,在出现滑移和回弹过程之前记录最小立柱与横梁夹角,得出不同布置方案下9根立柱的立柱与横梁夹角γ.原始模型中第6立柱与腰梁夹角最小,值为69.47°.

图12a)为原模型与方案1~4的立柱与腰梁夹角,斜撑布置方案1~4与原始模型相比立柱与车身腰梁角度γ均有提高.方案3~4改进效果优于方案1~2.方案1~4的第6立柱夹角γ相对原始模型分别提高了1.92%,1.96%, 2.89%, 2.44%.中最佳方案为方案3.图12b)为原模型与方案5~8的立柱与腰梁夹角,斜撑布置方案5~8为在顶棚横梁之间添加斜撑,无论斜撑方向如何改变,立柱与车身腰梁角度均没有增加,与生存空间剩余量结果相符,顶棚横梁间添加斜撑不能增加车身上部强度.图12c)为原模型与方案9~11的立柱与腰梁夹角,方案9~11在顶棚与斜撑之间布置斜撑,最佳方案为斜撑与立柱夹角40.4°时,其中第6立柱与腰梁夹角提高最多,相对原始方案提高了4.17°,提高百分比为6.47%.图12d)为原模型与方案12~14的立柱与腰梁夹角,方案13~14与原模型相比提高较小,最佳方案为方案12为时弯梁圆角半径为99 mm,第6立柱与腰梁夹角提高最多,相对原始方案提高了2.28°,提高百分比为3.3%.

图12 原模型与方案1~14的立柱与腰梁夹角

4 结 论

通过生存空间剩余量和立柱与腰梁2个评估指标提出3种增强车身上部强度的结构方案.为提高客车车身上部强度提供参考依据.

1) 在顶棚与侧围间添加斜撑,虽然侧围与顶棚间布置斜撑需要在车内对侧围与顶棚之间进行焊接斜撑,操作工艺较复杂,但是这种改进方案效果最好.当在斜撑下端点为与窗框高度齐平时,生存空间剩余量相对于原模型提高了66.6 mm,其中第6立柱与腰梁夹角由原模型提高了6.0%.

2) 在顶棚纵梁间布置斜撑,当相邻斜撑左右方向相同、前后方向不同时效果最优,生存空间剩余量相对于原方案提高了26.8 mm,其中第6立柱与腰梁夹角由原模型的提高了2.9%.并且发现并非在顶棚加斜撑梁就可以提高生存空间,在顶棚横梁间添加斜撑没有改进效果.

3) 改变顶棚连接弯角半径,当弯角半径为99 mm时效果最优,生存空间剩余量相对于原方案提高了28.5 mm,其中第6立柱与腰梁夹角由原模型的提高了3.3%.

[1]马林.基于响应面法的全承载大客车侧翻安全性多目标优化[D].北京:清华大学,2009.

[2]LIANG C C, LE G N. Optimization of bus rollover strength by consideration of the energy absorption ability[J]. International Journal of Automotive Technology,2010,11(2):173-185.

[3]刘玉,姚成,那景新.可提高客车侧翻安全性的变截面冲压立柱结构设计[J].吉林大学学报(工学版),2014,44(1):17-21.

[4]周莎,张勇,张成,等.基于梯度强度立柱的客车侧翻安全性多目标优化[J].设计华侨大学学报(自然科学版),2015,36(3):241-246.

[5]那景新,王秋林,高剑峰,等.基于侧翻安全性的客车腰梁接头结构改进研究[J].汽车技术,2015,37(7):848-852,860.

[6]覃祯员.客车侧翻试验上部结构强度分析及改进措施[J].机械研究与应用,2015,28(4):135-138.

[7]饶建强,陈吉清,兰凤崇,等.侧翻工况下客车顶盖碰撞强度的仿真分析[J].机械设计,2010,27(7):15-19.

[8]LIANG C C, LE G N. Analysis of bus rollover protection under legislated standards using ls-dyna software simulation techniques[J].International Journal of Automotive Technology,2010,11(4):495-506.

[9]李仕锋.客车上部结构侧翻安全性研究[D].重庆:重庆交通大学,2012.

[10]刘开春.客车车身设计[M].北京:机械工业出版社,2013.

[11]胡远志,曾必强,谢书港.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[12]王南.斜撑布置形式对塔式起重机基础承载能力的影响研究[J].施工技术,2015,44(5):22-23,86.

[13]查管飞.大客车车身结构侧翻试验仿真与安全研究[D].重庆:重庆交通大学,2011.

Influence of Bus Ceiling Structures for Rollover Crashworthiness

YANG Shuang1,2,3)DENG Song1,2,3)

(SchoolofAutomotiveEngineering,WuhanUniversityofTechnology,Wuhan430070,China)1)(HubeiKeyLaboratoryofAdvancedTechnologyofAutomotiveComponents,Wuhan430070,China)2)(HubeiCollaborativeInnovationCenterforAutomotiveComponentsTechnology,Wuhan430070,China)3)

In order to study the influence the bus body rollover safety of different bus ceiling structures, numerical models of bus body are established through Hyperworks and Ls-dyna. By using two index which are bus body residual space and the angle between the side window pillar and waist beam, three kinds of structures are proposed for to reinforce the upper body strength of the bus. The first kind of structure is to add brace between ceiling and window pillar. The second solution is to furnish the brace between the ceiling beams. The third way is to change the corner radius of ceiling connection. These three structures provide reference for structure design with improved bus rollover crashworthiness.

bus rollover; Ls-dyna; residual space; brace; ceiling

2016-11-20

*教育部创新团队发展计划基金项目资助(IRT13087)

U461.91

10.3963/j.issn.2095-3844.2017.01.031

杨双(1991—):女,硕士生,主要研究领域为客车侧翻碰撞