发泡剂与丁基橡胶发泡材料的结构与性能的相关性

黄学淋, 郭 静, 李圣林, 张 渤, 李苗苗, 王 迪

(大连工业大学纺织与材料工程学院,辽宁大连 116034)

发泡剂与丁基橡胶发泡材料的结构与性能的相关性

黄学淋, 郭 静, 李圣林, 张 渤, 李苗苗, 王 迪

(大连工业大学纺织与材料工程学院,辽宁大连 116034)

采用模压发泡工艺制备了基于丁基橡胶为基体的发泡材料,探讨了发泡剂对丁基橡胶发泡材料的密度、吸水性、力学性能、结晶性、微观形貌的影响。试验结果表明,发泡剂偶氮二甲酰胺(AC)质量分数为8%时,发泡材料密度最小,吸水性最好,冲击强度最大;拉伸强度随AC发泡剂的增加而减小;永久压缩变形随AC的增加而增大,在8%时达到最大值,之后随AC的增加而减小。加入AC发泡剂破坏了结晶,使发泡材料韧性增加,脆性减弱。发泡剂AC质量分数为8%时,丁基发泡材料发泡程度及孔洞形态较为理想。

发泡橡胶;丁基橡胶;高性能间隔条;泡孔结构

0 引 言

一般门窗所用的单层玻璃在保温或降温过程中能量损失较大。为了解决门窗能耗问题,应大力推广使用中空玻璃,而间隔条是直接影响中空玻璃节能效果的关键材料。一般采用铝制间隔条的导热系数为160 W/(m·K),分别是空气的6 700倍与玻璃的160倍,当室内外存在温差时,大量的热量会通过铝间隔条传递,从而使得能耗增大[1]。为了避免能量的大量消耗,国内外研发了三类间隔条:(1)低性能间隔条,如不锈钢间隔条、断热间隔条[2];(2)中等性能间隔条,如PP6的U型(不锈钢)间隔条、实唯高胶条(内含不锈钢带)[3];(3)高性能间隔条,如超级间隔条、热塑隔条(TPS)、玻璃纤维间隔条[4-5]。

丁基橡胶(IIR)是异丁烯和少量异戊二烯在低温下共聚制得的一种合成橡胶品种,是世界第四大合成橡胶胶种[6-7]。IIR由于存在密集的侧甲基而具有良好的耐老化性、耐水性、耐化学介质性、电绝缘性、耐化学药品性,同时还具有良好的阻尼性,对阳光及臭氧具有良好的抵抗性[8-9]。以IIR为基体可制成具有良好性能的高性能间隔条[10],但是存在质量大、成本高、力学强度低等缺点。本实验以IIR为主体材料,采用模压发泡的方法制备IIR发泡橡胶,并研究了发泡剂对IIR发泡橡胶各种性能的影响。

1 实 验

1.1 原 料

丁基橡胶、高密度聚丁烯、树脂C5、分子筛、白炭黑,盘锦铸诚塑胶有限公司,工业品; CaCO3,天津市博迪化工有限公司,分析纯;AC发泡剂,天津市科密欧化学试剂有限公司,分析纯;过氧化二异丙苯(DCP)、硬脂酸、硫黄和氧化锌,市售工业品。

1.2 基本配方

丁基橡胶20份、分子筛40份、白炭黑15份、CaCO310份、高密度聚丁烯4份、其他添加剂11份,合计100份。AC发泡剂为复合物总量的1%~10%,氧化锌、硬脂酸为发泡剂含量的一半。

1.3 主要设备和仪器

双辊塑炼机,SK160B;平板硫化机,QLB-50D/Q;液晶显示冲击试验机,RXJ-50;悬臂梁冲击实验机,UJ-40;D/max3B衍射仪;场发射扫描电子显微镜,JSM-7800F。

1.4 试样制备

将块状IIR在开炼机上破碎并薄通5次,依次加入氧化锌、硬脂酸、树脂C5、分子筛、白炭黑等添加料。加入硫黄、DCP混炼均匀,再加入发泡剂混炼均匀,采用硫化机进行发泡。发泡条件: 160℃,20 min,24 h后裁取试样进行测试。

1.5 性能测试

(1)表观密度:按GB/T 533—2008测定。

(2)拉伸性能:按GB/T 228—2010测定。

(3)冲击性能:按GB/T 228—2010测定。

(4)永久压缩变形性:按GB/T 7759测定。

(5)吸水性能:按GB/T 1034—2008测定。将试样切成1 cm×1 cm的正方形材料,低温真空干燥24 h后,称其质量m1,再放入去离子水中,使其全部没入液面以下,24 h后除去表面水,室温静置30 min后称量试样质量m2。吸水率Y= (m2-m1)/m1×100%。

(6)将样品用制样机压成片状,再采用日本理学公司D/max3B衍射仪进行测试。测试条件:管电压20~60 k V,管电流2.5~80 m A。Cu靶, 2θ范围:0°~60°,扫描速度:4°/min。

(7)微观形貌:先用氮气吹掉样品表面的粉末,进行喷金处理,然后采用JSM-6460LV型扫描电子显微镜对其断面进行观察。

2 结果与讨论

2.1 发泡剂对发泡材料密度的影响

由图1可以看出,随着发泡剂含量的增大,材料的密度开始迅速降低,当发泡剂的质量分数为8%时,密度达到最低值,然后密度增加。表明材料随发泡剂的增加发泡程度提高,使得发泡橡胶单位体积变大,单位体积质量减小,密度增大。发泡剂超过8%密度增加的原因可能是发泡剂含量过多,产生过量的气体使泡孔塌陷或合并,导致泡孔数目减少,体积变化减小,从而使密度增加。

图1 发泡剂质量分数对发泡材料密度的影响Fig.1 Effects of blowing agent contents on density of foamed materials

2.2 发泡剂对发泡材料力学性能的影响

由图2可以看出,随着发泡剂质量分数的增大,材料的拉伸强度逐渐降低,冲击强度逐渐升高。拉伸强度逐渐降低的原因是发泡剂增加,材料单位体积内的微孔数增加,使材料受力时产生应力集中的概率增大,降低了发泡橡胶的拉伸强度。冲击强度随着发泡剂的增大而升高的原因是发泡剂用量增大,材料中泡孔增多、变大,孔洞对应力有阻隔作用,使得力的传递减弱,同时微孔周围引发大量的银纹和剪切带,吸收能量达到增韧的效果,因而使得冲击强度提高。发泡剂超过8%后,冲击强度下降的原因是发泡剂超过一定量后,发泡剂在基体树脂中的分散性下降,导致材料内部泡孔出现塌陷、合并等现象,造成材料内部缺陷,导致冲击强度下降。

图2 发泡剂质量分数对发泡材料力学性能的影响Fig.2 Effects of blowing agent contents on mechanical properties of foamed materials

2.3 发泡剂对永久压缩变形的影响

由图3可以看出,随着发泡剂质量分数的增大,材料的永久压缩变形增加。当发泡剂达到8%时,其永久压缩变形最大为17.32%,明显小于丁基橡胶材料永久压缩变形一般在20%左右的水平,说明发泡丁基橡胶的永久压缩变形不影响其应用。产生永久压缩变形随发泡剂增大而增加的原因是:随着发泡剂的增加,发泡材料的发泡程度增加,当受到外力长时间作用时,分子链需要以较大幅度的滑移调整来适应压缩状态,导致泡孔被压缩,形变量增大。当去除外力后,橡胶分子产生弹性回复,但这种弹性回复的动力会因发泡材料内部的空洞的存在而弱化,宏观上导致永久压缩变形随发泡剂质量分数增加而增大。

图3 发泡剂质量分数对发泡材料永久压缩变形的影响Fig.3 Effects of blowing agent contents on permanent compression deformation of foamed materials

2.4 发泡剂对发泡材料吸水率的影响

由图4可以看出,随着发泡剂质量分数的增大,材料的吸水性先迅速增加,超过4%之后增加幅度逐渐变缓,当发泡剂含量达到8%时,其吸水性达到极大值。这可能是因为:(1)发泡材料中含有大量的分子筛,分子筛具有强烈的吸水性,随发泡剂含量的增加,泡孔逐渐增多,分子筛与水的接触面积就会增大,其吸水性就会相应增加;(2)随着发泡剂用量增大,材料泡孔增多,其产生的虹吸效应也会增强,使其吸水性增加;(3)发泡剂用量增大,产生通孔的概率增大,导致材料的吸水性增加。当发泡剂含量过多时,吸水性下降,因为发泡剂过多,使其发泡程度下降,从而使吸水性下降。

图4 发泡剂质量分数对发泡材料吸水率的影响Fig.4 Effects of blowing agent contents on water absorption of foamed materials

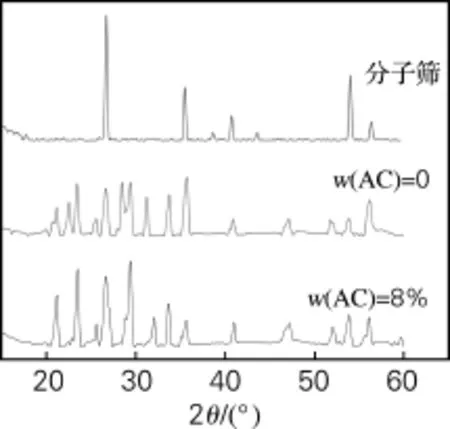

图5 分子筛及加入发泡剂前后的XRD图Fig.5 XRD patterns of molecular sieve before and after adding a foaming agent

2.5 发泡材料的XRD分析

如图5所示,分子筛2θ在27.65°、36.68°、41.81°、54.52°、56.72°附近出现尖锐衍射峰,分别对应(012)、(111)、(311)、(601)、(511)晶面。发泡材料在相同位置出现尖锐衍射峰,衍射峰峰高和峰宽都变小,说明制备的发泡材料破坏了分子筛的结晶环境,使晶型完美度下降,其结晶度下降。

发泡剂为0的发泡材料2θ在21°、23.5°、25.5°、27°、29°、31°、33°、35.5°、41°、47°、52°、54°、56°左右出现尖锐的衍射峰。发泡剂为8%的发泡材料2θ在相同的位置出现尖锐的衍射峰,且在23.55°、28.5°出现新的衍射峰,说明体系有新的结晶晶面形成。但与未加发泡剂的发泡材料相比,峰高及半峰宽略有降低。

采用分峰法[11-12]分别测定发泡剂为0、8%时的结晶度,测得其结晶度分别18.3%、16.7%。说明加入发泡剂破坏了发泡材料结晶的规整性,这也是使其韧性增强、脆性降低的原因。

2.6 发泡剂对发泡材料表面形态的影响

发泡剂对发泡材料的泡孔结构的影响如图6所示。不含发泡剂时,发泡材料表面比较光滑,没有出现泡孔,未发生发泡现象;发泡剂为4%时,出现泡孔,泡孔尺寸数量较少,尺寸不大,而且多数为闭孔泡孔;发泡剂为8%时,发泡孔径较大,数目增多,且泡孔相互贯穿形成通孔的数量增多;发泡剂为10%时,泡孔相互连接合并在一起。可见,当发泡剂为8%时,发泡程度及泡孔形态较为理想。

图6 不同发泡剂质量分数下泡孔的SEM照片Fig.6 SEM of the bubble holes in different foaming agent

3 结 论

(1)发泡材料的密度随发泡剂的增加而降低,发泡剂质量分数为8%时,其密度最小。发泡材料的拉伸强度随发泡剂的增加而降低,冲击强度随发泡剂的增加而增大,当发泡剂为8%时,拉伸强度最小,冲击强度最大。发泡材料的永久压缩变形随发泡剂质量分数的增大而增大,发泡剂质量分数为8%时,永久压缩变形最大,但不影响正常应用。

(2)发泡材料的吸水率随发泡剂质量分数的增大而增加,当发泡剂达到8%时,吸水效果最好。

(3)加入发泡剂后,发泡材料出现新的结晶,但结晶强度下降,使结晶度下降。

(4)发泡剂为8%时,发泡程度及泡孔形态较为理想。

[1]邢玉环,朱长青.节能中空玻璃的应用前景[J].房地产导刊,2015(11):289-300.

[2]王铁华.不锈钢间隔条在中空玻璃中的应用[J].建设科技,2008(15):84-84.

[3]宋燕梅,刘欢,王海娇,等.SBS/PBMA在HPVC加工密封条中应用的研究[J].石河子大学学报,2014,32 (3):355-359.

[4]张娜娜,袁培峰,王海利,等.中空玻璃用热塑性间隔条研究[J].中国建筑防水,2014(8):21-23.

[5]DAI Y K,SUN Y J,ZHOU C X,et al.Analysis of structures of the extrusion die of sealing strip of EPDM rubber and test validaty[J].Polymer Materials Science and Engineering,2008,24(7):109-112.

[6]程志刚.丁基橡胶的国内外技术现状及生产情况分析[J].内蒙古石油化工,2013(9):75-77.

[7]LI L,ZHAO S,CHEN C H,et al.Synthesis and characterization of thermoreversible K-Ionomers based on butyl rubber:a simple one-step crosslinking method and a novel crosslinking system[J].Journal of Polymer Research,2015,22:74-78.

[8]CHEN Y K,ZHANG Y B,XU C H,et al.Cellulose nanocrystals reinforced foamed nitrile rubber nanocomposites[J].Carbohydrate Polymers,2015, 130:149-154.

[9]ZHANG R,HE X R.Crystallization and molecular dynamics of ethylene vinyl acetate copolymer/butyl rubber blends[J].Royal Society of Chemistry Advances,2014,5(1):130-135.

[10]冯钠,梁纪宇,常素芹.发泡温度和发泡剂用量对溴化丁基橡胶发泡材料结构与性能的影响[J].合成橡胶工业,2013,36:51-56.

[11]郭静,张丽,有祥康,等.相变大单体MPEGMA的制备与性能[J].大连工业大学学报,2015,34(4):258-262.

[12]杜宝石,杨鹏飞,赵蕾.利用分峰法测定4A分子筛的结晶度[J].郑州大学学报(理学版),2001,33(4): 73-76.

The relationship between the structures and properties of foaming agent and butyl rubber foaming material

HUANG Xuelin, GUO Jing, LI Shenglin, ZHANG Bo, LI Miaomiao, WANG Di

(School of Textile and Material Engineering,Dalian Polytechnic University,Dalian 116034,China)

The influences of foaming agent on density,water absorption,mechanical properties, crystallinity and morphology were investigated,using the foam material based on butyl rubber prepared by the molded foam process.The results showed that the foaming material had the least density,best water absorption and maximum impact strength when the foaming agent AC dosage was 8%.Tensile strength decreased with the increasing of the AC amount,while the permanent compression deformation increased with the increasing of the AC amount,and reached to the maximum at AC amount of 8%,then decreased.The crystal of the foamed material was destroyed by the AC foaming agent,so that the toughness increased and the brittle was weakened.When the mass fraction of foaming agent AC was 8%,the foaming degree and pore morphology of butyl foam were ideal.

foam rubber;isobutylene isoprene rubber(IIR);high performance spacer;cell structure

TQ333.6

A

1674-1404(2017)01-0050-04

2015-09-08.

国家自然科学基金项目(51373027);辽宁省教育厅一般项目(LR2012017).

黄学淋(1991-),男,硕士研究生;通信作者:郭静(1962-),女,教授.

黄学淋,郭静,李圣林,张渤,李苗苗,王迪.发泡剂与丁基橡胶发泡材料的结构与性能的相关性[J].大连工业大学学报, 2017,36(1):50-53.

HUANG Xuelin,GUO Jing,LI Shenglin,ZHANG Bo,LI Miaomiao,WANG Di.The relationship between the structures and properties of foaming agent and butyl rubber foaming material[J].Journal of Dalian Polytechnic University, 2017,36(1):50-53.