一种Q355级别高磷耐候钢板的开发

王月香,周平,高立福,麻衡,郑艳

(莱芜钢铁集团有限公司,山东莱芜 271104)

生产技术

一种Q355级别高磷耐候钢板的开发

王月香,周平,高立福,麻衡,郑艳

(莱芜钢铁集团有限公司,山东莱芜 271104)

通过对高磷耐候钢性能要求和工艺特点的分析,基于低成本思路进行以Cu、P为基的合金成分设计,并制定了相应的关键生产工艺控制措施,成功开发出综合性能优良的Q355级别高磷耐候钢板。试制钢板屈服强度达到420 MPa以上,抗拉强度达到520 MPa以上,-20℃AkV达到170 J以上,耐大气腐蚀性指数I超过7.0,且钢板表面质量和板形控制较好。

高耐候钢;含磷钢;工业试制;力学性能

1 前言

随着现代工业的快速发展,日趋严重的环境污染加速了钢材在使用过程中的锈蚀损耗,越来越引起人们的关注。含磷耐候钢作为一种明显延长构件使用寿命的结构钢,由于其兼具良好的耐候性、优良的力学性能、较好的焊接性等使用性能和节约资源、保护环境等方面的特殊意义,始终受到世界各国的普遍重视,应用范围也日趋广泛。在我国主要应用于车辆、集装箱、建筑、塔架或其他结构件等。随着我国铁路运输、公路运输及航运的不断发展,对集装箱和铁道车辆需求大量的增加,生产含磷耐候钢具有较好的市场前景;加之,我国耐候性合金元素Ni、Cr资源匮乏,故在我国发展以Cu、P元素为基的高耐候钢是一个必然趋势[1-2]。基于此,本研究在对高磷耐候钢生产工艺特点系统分析的基础上制定了工业试制方案,开发了高磷耐候钢。

2 技术要求及工业生产方案

2.1 技术要求

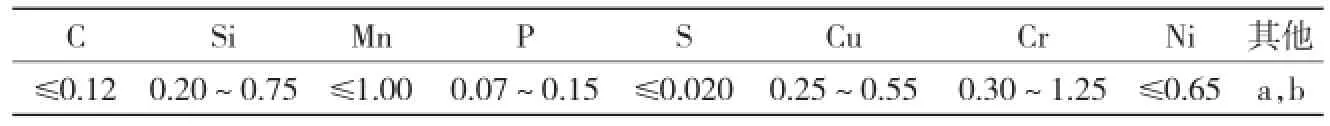

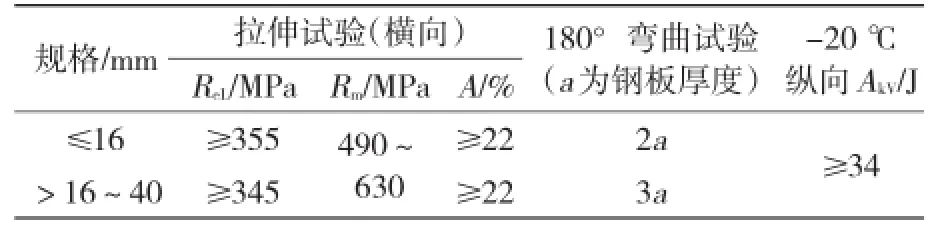

国内牌号耐候钢的执行标准为GB/T 4171—2008或具体技术协议要求。本研究Q355级别高耐候钢成分设计及力学性能满足国标中Q355GNH的相关合金成分和力学性能要求(见表1和表2),同时钢板的耐大气腐蚀性指数(I)的计算按照国标附录D中公式进行。

表1 标准要求的Q355GNH钢化学成分(质量分数)%

表2 标准要求的Q355GNH钢力学性能

2.2 高磷耐候钢特点

Q355GNH高磷耐候钢属Cu-P钢。该钢种的碳含量处在包晶反应区,且含有易使连铸坯产生“铜脆”缺陷的Cu元素和易偏析的P元素。Cu元素的熔点为1 083℃,其在钢中不形成碳化物且在奥氏体中溶解度不大,含Cu钢在1 100~1 200℃温度下的过氧化性气氛中加热时,由于期间的选择性氧化,会在铸坯表层形成富Cu区,当超过Cu在奥氏体中的溶解度时,Cu则以液态薄膜形式分布于晶界,形成铜脆,进而在连铸坯和钢板表面出现网状裂纹;同时,根据Fe-P相图,P使固液两相区加宽。在结晶过程中,先结晶的是低P高熔点的固相,随着它们的不断析出,液相中的P含量将越来越高,最后在铸坯中心处完成结晶。由于P的中心偏聚特性,P含量的增加会恶化钢的机械性能,导致连铸坯内部中心裂纹、中心缩孔及钢板分层等情况,使得铸坯在结晶器内形成的细小裂纹在二次冷却过程中进一步扩大,严重时引起纵裂漏钢[3-6]。故此需要通过合金成分的合理设计和连铸与热轧工艺的严格控制,以同时保证试制钢板的综合力学性能和表面质量。

2.3 工业生产方案

高磷耐候钢板的综合性能在要求达到强韧性、低屈强比、焊接性合理匹配的同时还需保证其具有最佳的耐腐蚀性能,且其成分及工艺设计需要兼顾其经济性和工艺性。设计思路:根据产品综合性能要求进行金相组织设计和以Cu、P为主要耐候性元素的成分设计,确定试制钢板经济、合理的合金元素配比和组织构成,并确保生产工艺的合理性和稳定性。本着确保产品综合性能指标稳定,实现低成本控制,方便冶炼、轧制、热处理生产组织的设计原则进行成分和工艺设计。

采用的工艺流程:高炉铁水→铁水预脱硫处理→转炉→LF精炼→RH精炼→连铸→板坯加热→控制轧制→控制冷却→堆缓冷→探伤→剪切→取样检验→标识→入库。

采用低碳设计路线,加入适量的Ni元素,控制Ni/Cu比在0~0.5之间,以形成高熔点的铜镍化合物进而消除液态铜在奥氏体晶界富集的机会,避免了铜脆对铸坯以及板材表面质量的影响;鉴于P元素易产生宏观偏析,将其含量控制在中下限,并适当提高含Si量以加快铸坯的凝固速度,以此可减少其偏析并促使P上坡扩散,有利于其在铸坯表面的富集,从而提高其耐蚀性;同时采用Nb、Ti复合添加,通过晶粒细化和沉淀强化进一步保证试制钢板的综合力学性能。

在连铸工艺设计方面,采用“LF+RH”双精炼以保证铸坯的洁净度。在LF精炼期间加入磷铁进行P元素成分微调,在RH精炼期间进行真空脱气,以降低钢中气体含量,减少钢板内部由气体带来的缺陷,同时改善P元素在钢液中的均质性;连铸过程采用全程保护浇注,单独开浇。大包至中间包采用长水口并进行氩封保护浇注,大包到中间包浇注严禁下渣。并且采用低过热度浇注,将其控制在20℃以下,以增加等轴晶比率,抑制凝固末期富含杂质钢水向中心流动来减轻中心偏析;采用耐候钢专用保护渣,保证其具有一定的碱度以提高保护渣的结晶性能。根据实际情况在结晶器内控制铸坯缓冷,使铸坯坯壳均匀生长;采用静态轻压下技术,在铸坯凝固末端通过适时施加一定的压下量来补偿凝固后期钢水的凝固收缩,减少钢水的横向流动,同时抑制富集溶质在中心聚集,减少中心偏析。铸坯切断后要进行充分缓冷和彻底清理,并将高温铸坯堆垛缓冷,在保温状态下让其缓慢地冷却到200℃以下,减小铸坯冷却过程中产生的应力以防止铸坯裂纹的产生。缓冷后铸坯需进行火焰清理,清除火焰切割留下的切割渣以及铸坯边部和表面的缺陷,保证轧材质量和成材率[7-9]。

在热轧工艺方面,采用两阶段的TMCP工艺,轧后钢板采用空冷模式[10-11]。首先,铸坯在炉内加热过程中严格控制加热炉内的气氛,保证其为还原性或中性;根据K.J.Irvine等提出的关于Nb的碳氮化物在奥氏体中的溶解度积计算公式及Q355GNH钢质量计划中合成成分设计情况,确定将铸坯出炉温度控制在1 160~1 210℃,同时为了减弱铜脆缺陷的影响,加热过程中尽量避免1 100℃以上高温区间过长时间的停留;控轧期间,在奥氏体再结晶区的粗轧阶段,为了充分细化原始奥氏体晶粒,并使变形尽量大的渗透到连铸坯心部以改变坯料心部的组织,在设备参数允许的条件下,保证粗轧阶段总变形量>50%,并适当提高粗轧末机架道次变形量。在处于未再结晶区的精轧阶段变形时,适当增加精轧前几道次的压下量以保证钢板厚度方向组织的均匀性,并在最后3、4个道次进行板形控制。

3 工业试制情况

3.1 连铸坯质量

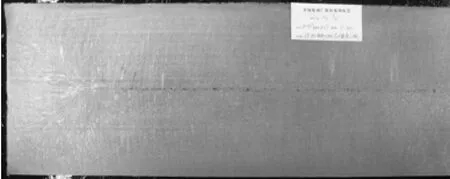

本次试制铸坯为横断面200 mm×1 500 mm的连铸板坯,对其内部质量和表面质量进行检测分析。按照GB/T 226—2015要求,沿拉坯方向截取150 mm的连铸坯试样并保证磨光后试样检验面的合适粗糙度,按照标准中的热酸腐蚀法对所取低倍试样进行侵蚀:所得铸坯低倍组织如图1所示。根据YB/T 4003—1997标准对侵蚀后低倍组织进行评定,中心偏析B类0.5级,中心疏松1.0级。可见,本次试制连铸坯内部质量控制较好。

图1 Q355GNH铸坯低倍组织

但所试制的铸坯表面质量尚存在较深的振痕和纵裂等问题,尤其是每个浇注炉次的头尾坯。高磷高耐候钢独特的化学成分决定了其在结晶器内坯壳的凝固收缩大,坯壳与结晶器铜板间的气隙大,加上拉坯速度和二冷制度方面控制不理想,铸坯容易产生振痕和表面纵裂等质量问题。因此,为保证该钢种铸坯表面质量,尚需对保护渣碱度、拉坯速度和二冷制度方面进行优化调整。

为保证后续热轧期间钢板的表面质量,在热轧前根据不同连铸坯的表面情况作了不同程度的彻底清理。

3.2 综合力学性能

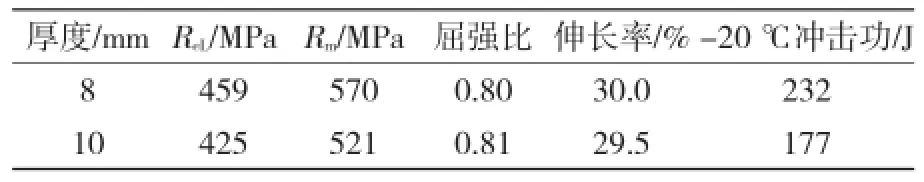

对试制高磷耐候钢板综合力学性能进行检测分析。按照GB/T 2975—2008要求在板宽1/4处截取横向拉伸试样和纵向冲击试样,按照GB/T 228.1—2010和GB/T 229—2007标准要求,分别在ZWICK公司120 t全自动拉伸试验机和ZBC2602全自动低温冲击试验机上进行室温拉伸试验和-20℃冲击试验,结果见表3。对比表2可看出,试制钢板强塑性匹配合理,低温冲击韧性优异,且有较大富余量。

表3 试制Q355GNH钢板力学性能

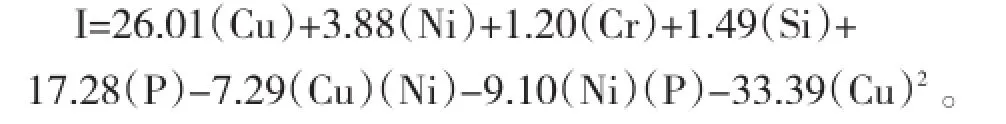

计算试制钢板的耐大气腐蚀指数均超过7.0:

3.3 金相组织

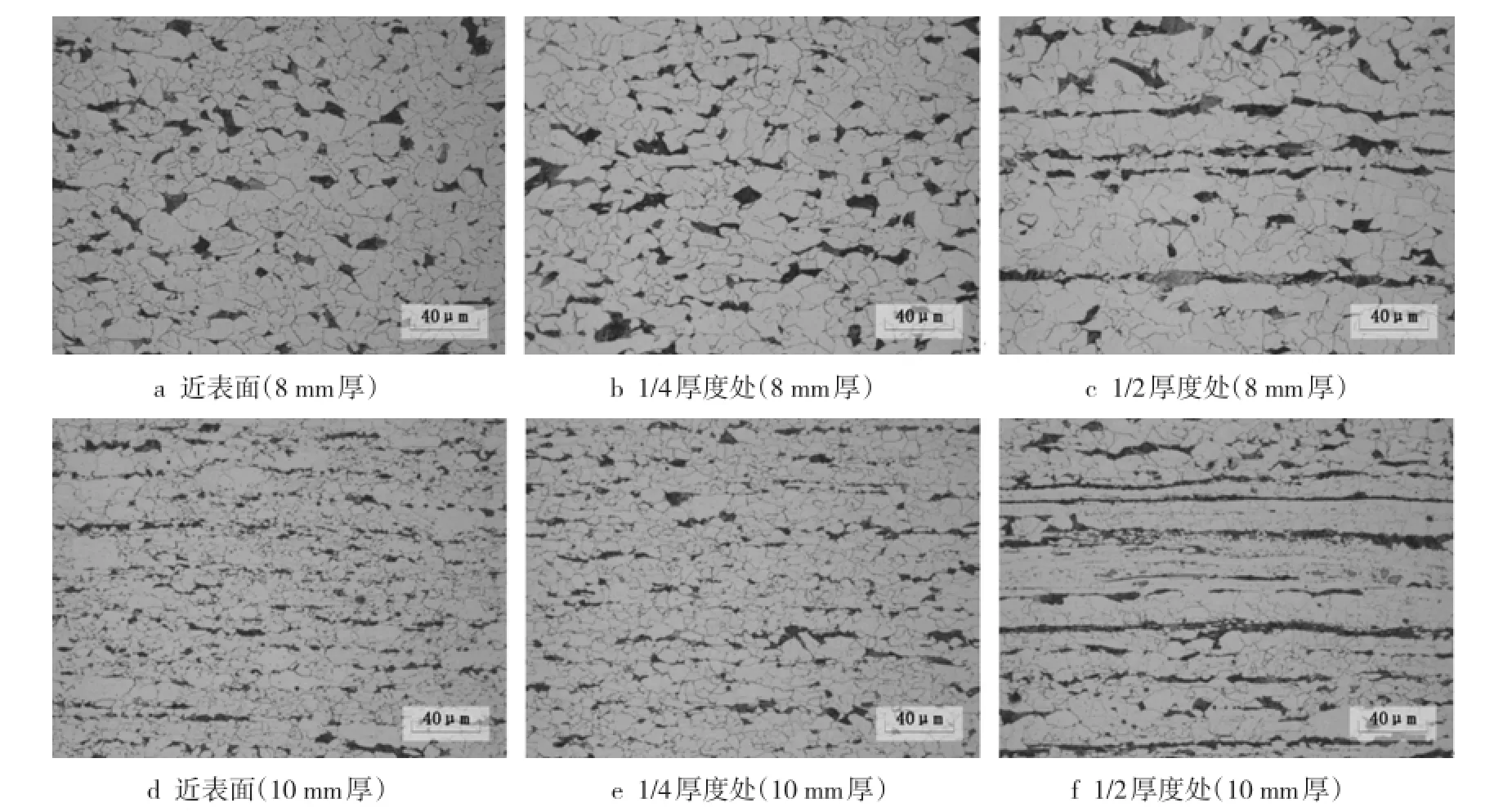

从试制钢板上截取全厚度金相试样,将试样经研磨、抛光后采用4%的硝酸酒精腐蚀,在LEICA DM6000M光学显微镜下观察其不同厚度位置处的组织形态,如图2所示。可以看出:钢板的组织均为铁素体+珠光体组织,铁素体晶粒均较细小,且钢板表面及1/4厚度处的珠光体带状组织完全消除,该类组织有助于提高其耐蚀性;相比之下,钢板心部带状仍较明显,该现象与铸坯中心偏析有关。

图2 试制的Q355GNH钢板金相组织

3.4 表面质量及板形

试制Q355GNH钢板表面较光洁,未出现含铜钢的“龟裂”现象,且薄规格钢板的板形较平整,完全符合相关国家标准及用户要求。

4 结语

基于低成本思路,以Cu、P为主要耐候性元素的成分设计,加入适量的Ni元素,并制定了相应的关键生产工艺控制措施,莱钢成功开发出综合性能优良的Q355级别高磷耐候钢板。试制钢板屈服强度达到420 MPa以上,抗拉强度达到520 MPa以上,-20℃冲击功达到170 J以上,耐大气腐蚀性指数I超过7.0且钢板表面质量和板形控制较好。截至目前,研发的高磷耐候钢板已实现了批量稳定生产,产品的表面质量和力学性能均达到国标和用户要求。但在降低镍含量,提高磷元素均质性和改善铸坯表面质量方面尚需进一步进行系统研究以指导下一步的工艺优化。

[1]刘丽宏,齐慧滨,卢燕平,等.耐大气腐蚀钢的研究概况[J].腐蚀科学与防护技术,2003,15(2):86-89.

[2]张全成,昊建生.耐侯钢的研究与发展现状[J].材料导报,2000,14(7):12-14.

[3]张立,徐国栋,王新华,等.含磷、铜耐候钢连铸板坯表面纵裂纹的研究[C]//2001中国钢铁年会论文集,2001:727-730.

[4]郭宏海,宋波,毛璩红,等.耐候钢中磷元素偏析行为研究[J].中国稀土学报,2006,24(专辑):431-434.

[5]李娜.铜在钢中的作用综述[J].辽宁科技大学学报,2011,34(2):157-162.

[6]刘锟,李飞,吴耐,等.低Ni/Cu比钢中铜的富集行为[J].金属热处理,2012,37(5):30-33.

[7]刘文飞,李超,马宁,等.经济性冶炼含磷耐候钢的工艺开发[J].鞍钢技术,2011(6):23-29.

[8]王羽,王安军,庞建飞,等.高磷出钢冶炼工艺探讨[J].金属材料与冶金工程,2012,40(增刊):62-64.

[9]吴康,郑毅,简明,等.提高供氧强度冶炼含磷耐候钢的生产实践[J].炼钢,2010,26(2):10-12.

[10]黄绪传,张晖,何宜柱.热轧温度和变形量对含铜钢表面热裂纹的影响[J].材料热处理技术,2010,39(22):42-44.

[11]吴红艳,杜林秀,刘相华,等.奥氏体变形对耐候钢相变行为及显微组织的影响[J].东北大学学报(自然科学版),2007,28(6):809-812.

Development on One Kind of High-phosphorus Atmospheric Corrosion Resisting Steel Plate

WANG Yuexiang,ZHOU Ping,GAO Lifu,MA Heng,ZHENG Yan

(Laiwu Iron and Steel Group Co.,Ltd.,Laiwu 271104,China)

Through systematic analysis on the property requirements and process characteristics of high-phosphorus atmospheric corrosion resisting steels,with the low-cost idea,the alloy composition was design based on Cu and P elements.And the control measures corresponding key production processes were formulated,the Q355 high-phosphorus atmospheric corrosion resisting steel with excellent comprehensive properties was successfully developed.For the trailed plates,the yield strength was above 420 MPa,the tensile strength reached was more than 520 MPa,theAkVat-20℃reached more than 170 J,the atmospheric corrosion resistance index“I”was more than 7.0.The surface quality and shape control of steel plates were also better.

high-weatherability steel;phosphorus-bearing steel;industrial trial production;mechanical property

TG142.41

A

1004-4620(2017)01-0001-03

2016-09-19

王月香,女,1979年生,2010年毕业于东北大学材料加工工程专业,工学博士。现为莱芜钢铁集团有限公司宽厚板事业部高级工程师,从事板/带钢产品及工艺的研究与开发工作。