青特钢850 mm厚料层烧结生产实践

郑向国,杨小建,陈国涛,孙宝芳

(青岛特殊钢铁有限公司,山东青岛 266700)

生产技术

青特钢850 mm厚料层烧结生产实践

郑向国,杨小建,陈国涛,孙宝芳

(青岛特殊钢铁有限公司,山东青岛 266700)

介绍了青特钢炼铁作业部通过实施设备改造,优化过程参数,转变操作理念,进行厚料层烧结生产的工业试验。根据高炉生产要求,对240 m2烧结机的布料系统、平料系统、点火系统进行技术改造,在不更换栏板的条件下,把布料厚度由750 mm提高到850 mm。通过生产实践对比,烧结矿转鼓强度提高0.99%,燃耗降低4.79 kg/t,取得了良好的经济效益。

厚料层烧结;布料厚度850 mm;转鼓指数;燃耗

1 前言

青特钢炼铁作业部共有两台240 m2烧结机,于2015年11月建成投产。投产后因高炉生产能力有限,1#和2#烧结机轮流投入使用,主体设备运行良好,烧结矿各项指标稳定。为了进一步改善烧结矿的质量和粒度组成,最大限度地发挥烧结生产潜能,于2016年4月对1#烧结机进行了850 mm厚料层技术改造,并在同等条件下进行了工业试验对比。实践证明,厚料层烧结生产能有效改善烧结矿质量和粒度组成,降低烧结工序的能耗。

2 基础条件

1)风机能力富余。烧结机的设计料层厚度为750 mm,生产实践发现,在达到烧结机设计产能时,主抽风机风门开度维持在55%左右,主抽频率在42 Hz左右。主抽风机能力明显富余。主抽风机室设置SJ13500双吸入离心式烧结抽风机两台,风量为13 500 m3/min,全压为17 000 Pa,传动电机为同步电机,并采用变频调速。

2)原料粒度组成好。青特钢是典型的沿海型钢铁联合企业,紧邻董家口港,所使用的矿粉全部为进口富矿粉,主要为卡拉加斯矿粉、PB粉和FMG粉。以巴西和澳粉为主的烧结配矿过程中能充分发挥辅助矿种在化学成分和烧结高温特性方面的互补特性。青特钢的原料条件既能提高混合料的制粒性又能改善烧结料层初始透气性,为厚料层改造提供了良好条件。

3)混合料温度高。提高混合料料温和降低混合料水分可减少烧结过程中过湿层的影响,从而提高烧结料层透气性。青特钢烧结配料和混料中都使用蒸汽预热的生产水;通过蒸汽预热加水及生石灰加水消化后混合料温度提高至60℃左右。

4)混合料制粒条件好。混合料水分采用自动控制加水方式,混料混合制粒时间达8 min,在混料水分控制在7.4%左右时能有效制粒。二混混合料粒级分析,>3 mm的粒级达到78%以上,>1 mm粒级达到99%以上,为提高料层厚度创造了良好条件。

5)烧结机漏风率低。青特钢烧结机采用新型滑道密封烧结,每个台车设有隔热垫、防碰撞保护板等,台车滑板采用橡胶弹簧密封技术,头尾密封装置采用多自由度的柔性浮板密封装置,从而具备良好的密封效果。

3 厚料层生产的相关技术改造

为保障厚料层改造后生产运行稳定,针对熔剂下料量不稳、混料加水量不均匀、小矿槽粘料、烧结边缘效应等制约烧结生产的问题进行技术改造。

1)稳定熔剂下料量。将减量螺旋秤改为小仓减量皮带秤,把熔剂仓的空气炮位置提高2 m,增设时间继电器控制的智能电磁振打装置,增加料仓排气口等措施,解决了熔剂悬料喷仓的发生。

2)混料加水自动控制。通过合并混合机滚筒内入料端生产加水和衬板打水两路水源,分别增设控制阀和流量计,并通过计算机进行自动控制改造,合理对混料加水量进行分配,不仅解决了混料滚筒的粘料问题,而且强化了混料的制粒效果。

3)解决小矿槽粘料问题。通过对小矿槽进行改造,新增智能清仓器并在小矿槽底部安装一套高压气动助流装置,解决了小矿槽粘料问题,保证了生产的连续稳定性。

4)抑制边缘效应。首先对布料系统进行改进,加厚边缘布料,配以边缘压料促使边缘料柱密实,增大边缘气流阻力,从而抑制边缘效应;适当加宽靠栏板处的蓖条宽度;增加点火器两侧的烧嘴开度,提高边缘点火温度减少边缘效应的发生。

5)烧结机设备改造。在不对设备进行大的改造前提下,抬高点火器、布料系统及刮料板高度,满足850 mm厚料层布料条件。在刮料板靠近台车栏板处改成梯形形状并在刮料板后加设两个圆辊压轮。这样既能保证高于栏板部分不撒料,又能将两边料层压实,降低边缘效应,保证烧结均匀性。

4 厚料层生产工业试验方案

4.1 试验条件

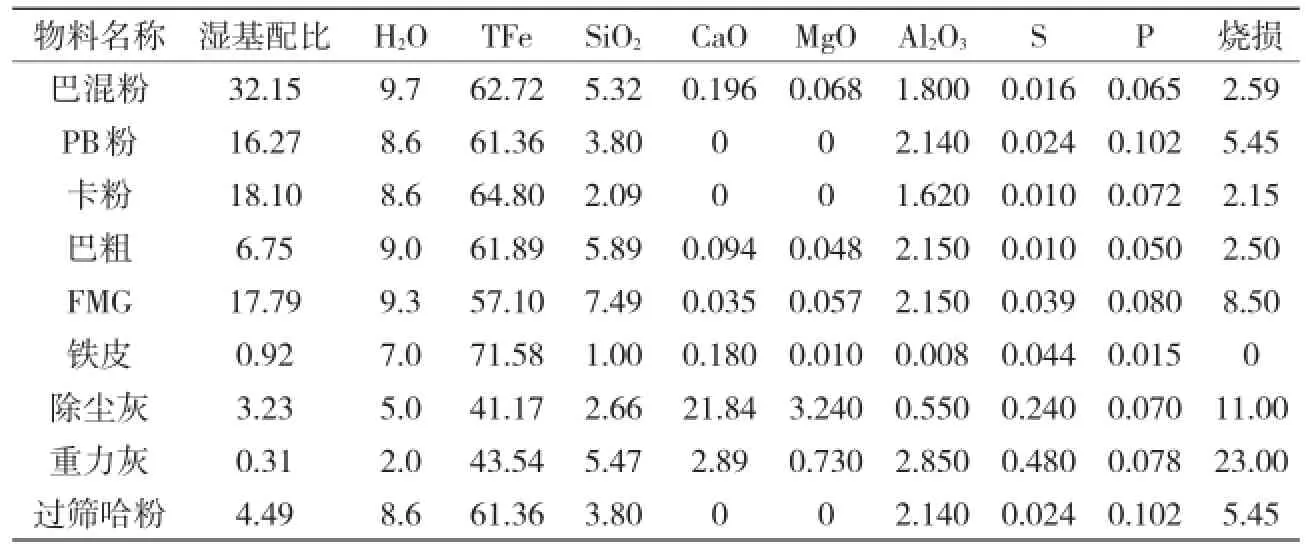

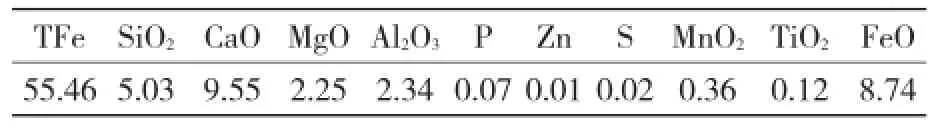

本次工业试验所用混匀料堆号为A010,基准期和对比期都在本堆料的使用期间进行。其配比及所用原燃料成分如表1所示,试验期间烧结矿平均成分如表2所示(R为1.91)。

表1 混匀料(A010)所用矿粉配比及其化学成分%

表2 试验期间烧结矿实际平均成分%

4.2 试验期间的过程优化

1)生产过程参数优化。通过厚料层改造前后生产摸索,相应降低混料加水量至7.2%左右,减少过湿层厚度;降低配C量,充分发挥自动蓄热作用;保持大烟道温度在145~160℃;控制终点温度在16#风箱处,提高主抽频率,稳定主抽电流,保障厚料层改造后正常生产。

2)操作制度培训。除了对设备改造和生产过程参数优化外,还需调整操作理念加强操作制度培训。作业区相应制定了各岗位操作作业标准,出台了相应的考核制度,并举行岗位技能比赛,使各班的操作规范统一,保证了生产连续稳定。

3)对比方案。为检验改造效果,在混匀料A010的投入和使用期间(5月3—12日)分别进行了基准期(2 d,750 mm)、巩固期(6 d,800 mm)、对比期(2 d,850 mm)3个阶段的试验对比;在保持正常的终点温度和烟道废气温度情况下,稳定生产过程,对试验期的数据记录详尽、准确、有代表性。

5 厚料层改造后的效果对比

5.1 对烧结矿质量的影响

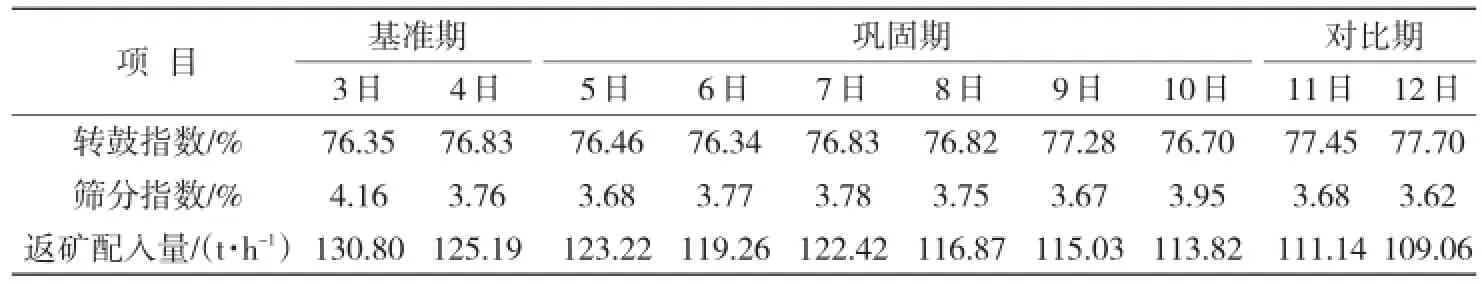

厚料层试验期间转鼓指数、筛分指数、返矿配入量对比如表3所示。

表3 2016年5月试验期间转鼓指数、筛分指数、返矿配入量对比

5.1.1 对转鼓指数的影响

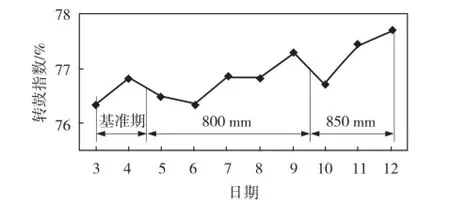

试验期间随着烧结料层厚度的增加,烧结矿转鼓强度逐渐提高(见图1)。基准期、800 mm料层厚度巩固期、850 mm料层厚度对比期平均转鼓指数分别为76.59%、76.74%、77.58%。在试验期间,投入料批相同前提下厚料层烧结降低了机速和垂直烧结速度,从而延长了烧结高温保持时间,有利于针状复合铁酸钙相(SFCA)的生成,有利于提高成品矿的强度和成品率,改善成品矿的质量[1]。试验期间,料层由750 mm提高到850 mm后,烧结矿平均转鼓指数提高0.99%。

图1 试验期间烧结矿转鼓指数

5.1.2 对粒级组成的影响

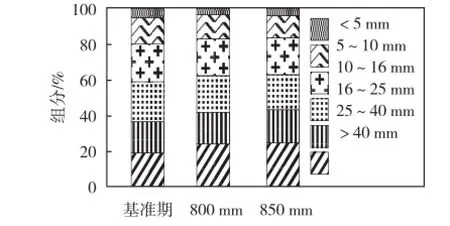

从试验期间烧结矿粒径组成情况也可以看出,随着料层厚度的增加,大粒径烧结矿逐渐增加,而小粒径烧结矿逐渐减少,如图2所示。

图2 试验期间烧结矿粒径组成

5.1.3 对返矿配入量影响

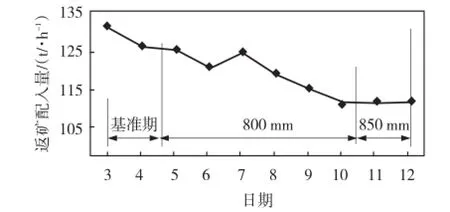

厚料层烧结使强度低的表层和铺底料数量相对减少,750 mm、800 mm、850 mm料层厚度返矿配入量平均值分别为128 t/h、118 t/h、110 t/h(见图3),850 mm料层时较基准期返矿配入量减少18 t/h。

图3 试验期间烧结返矿配入量变化情况

5.2 能耗对比

5.2.1 燃料消耗

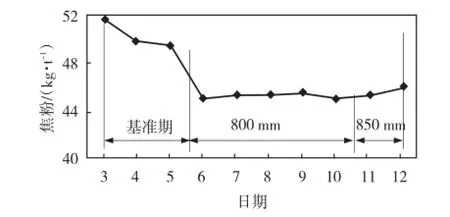

试验期间焦粉的消耗情况如图4所示,可以看出随着料层厚度的增加,烧结焦粉消耗逐渐减少。主要由于厚料层的自动蓄热作用,有利于提高烧结下层的余热作用,降低了固体燃耗。850 mm料层厚度对比期平均焦粉消耗为45.75 kg/t,较基准期降低4.79 kg/t。

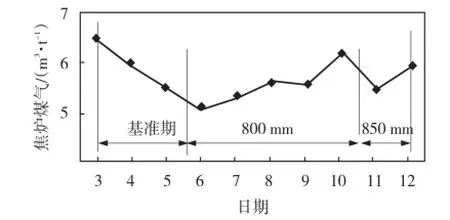

5.2.2 焦炉煤气消耗

由图5可以看出基准期内焦炉煤气用量逐渐减少,其主要原因是由于进行850 mm料层改造后,烧结机速降低,点火时间延长,料层厚度增加,火焰长度变短,相应降低煤气耗用量,达到同样的点火料面。同时,制定了点火温度管理规定,焦炉煤气用量也有所降低,厚料层烧结期间焦炉煤气平均消耗为5.59 m3/t,较试验初期降低0.89 m3/t。

图4 试验期间烧结焦粉消耗情况

图5 试验期间烧结用焦炉煤气消耗情况

6 结语

青特钢850 mm厚料层烧结改造效果显著,其中提高烧结矿转鼓指数0.99%,降低返矿配入量18 t/ h,降低焦炉煤气用量0.89 m3/t,降低焦粉消耗4.79 kg/t;厚料层烧结也显著改善烧结矿的粒度组成,为烧结矿成本的降低和高炉炉况的稳定顺行打下了坚实的基础。

[1]许满兴.新世纪我国烧结生产技术发展现状与展望[EB/OL].(2016-05-26)[2016-09-28].http://huanbao.bjx.com.cn/news/ 20160526/736713.shtml.

Production Practice of 850 mm Thick Layer Sintering in Qingdao Special Steel

ZHENG Xiangguo,YANG Xiaojian,CHEN Guotao,SUN Baofang

(Qingdao Special Iron and Steel Co.,Ltd.,Qingdao 266700,China)

The measures have been taken for equipment renovation,processing parameters optimization and exchange of operation concepts for sintering of thick plate in the department of iron-making operation of Qingdao Special Iron and Steel Co.,Ltd.Based on the requirements of the blast furnace production,and aim at enhancing the tumbler index of sintering minerals,the renovation were taken on the feeding system,flattening system and the ignition system in our 240 m2sintering equipment.The feeding thickness was increased from 750 mm to 850 mm without changing the side boards.The tumbler index was improved for 0.99%,and the fuel consumption was decreased for 4.79 kg/t during the real production practices,which lead to a great economic efficiency.

thick layer sintering;feeding thickness;tumbler index;fuel consumption

TF046.4

B

1004-4620(2017)01-0012-03

2016-10-08

郑向国,男,1987年生,2009年毕业于重庆科技学院冶金工程专业。现为青岛特殊钢炼铁作业部烧结作业区副作业长,工程师,从事烧结工艺技术工作。