基于Pro/E的摩托车车架护罩注射模具成型分析

沈淑红

【摘 要】利用 E软件塑料顾问,对其注塑模具浇口位置、塑料填充、冷却质量及缩痕进行分析,分析结果对模具设计时应考虑的成型工艺性及模具结构具有指导意义。

【关键词】摩托车车架护罩 Pro/E 塑料顾问 冷却质量 成型工艺

【中图分类号】G4 【文献标识码】A 【文章编号】2095-3089(2016)34-0027-02

1.引言

中国摩托车工业发展迅猛,摩托车开始成为生产经营的轻便装备和生活休闲的消费品。摩托车的产销量以每年10%左右的速度稳步上升。我国已成为世界上摩托车生产大国。但是在其中也存在着很大的问题,技术的先进性,质量的可靠优质性,利润的最大性等。面对这些问题,在模具设计中,采用Pro/E软件可以进行产品造型、模具设计、注射模拟到模具加工。通过模拟仿真对模具型腔的设计进行检验,可将问题发现于正式生产前,大大缩短制模时间,提高模具加工精度[1]。

2.塑件的三维造型及成型分析

2.1塑件的三维造型

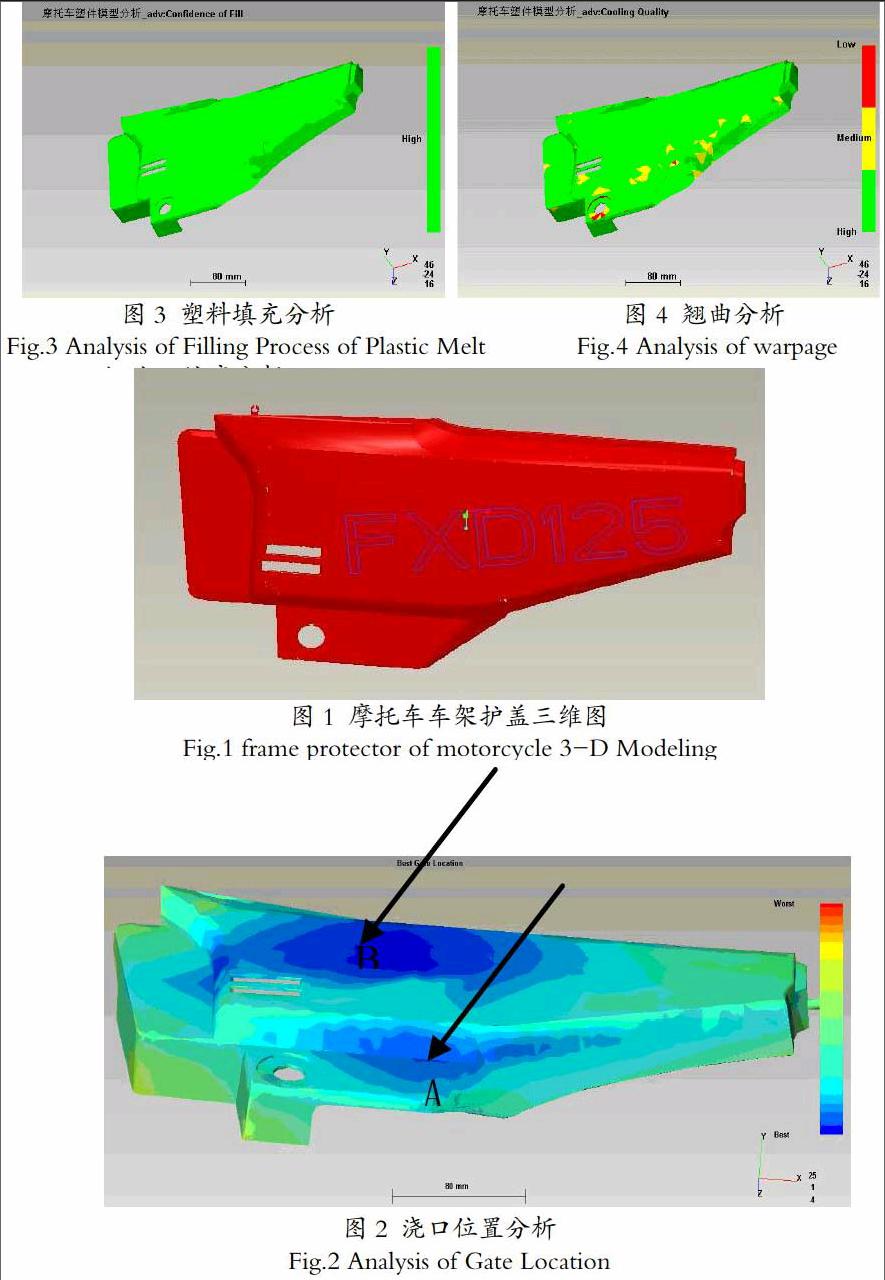

由于摩托车车架护罩是由多个曲面构成,对摩托车车架护罩实物各个曲面进行三坐标测量,通过测量收集数据并对数据进行处理,每个曲面由无数个点连成线最后生成面,每个面之间又存在着紧密的连接,面与面之间圆滑过渡。由于塑件本身不是规则的面,几乎都是曲面,另外基准面很少,只能选一个比较平的底面作为基准面,以此作为基准,进行各个面的造型。在造型过程中特别注意线与线之间的连接,如果两条线不连接,在使用边界混合工具时,会出现菜单管理器诊断失败。因为塑件本身是一个整体,只有在造完各个曲面合并之后才可以加厚,如果单个平面一个一个的加厚,就会存在在各个面的交线出出现缺口。所以只有当所有的面都造完之后才可以统一加厚。在加厚中有点转折处或几条线的交点处也不能加厚。通过Pro/E软件中加厚、缝合、扫略、切割等操作实现该塑件的三维造型图1所示。

2.2塑件的成型工艺分析

在Pro/E中的塑料顾问,用于塑料在型腔内注射成形分析,使设计人员能够了解塑料在型腔内的填充情况,为选择合适的浇口的位置提供依据。用塑料顾问可以对塑件分析合适的成形条件、分析浇口位置、分析塑料流动、分析可能由于冷却时间不同而产生的翘曲变形及分析缩痕。

3.浇口位置分析及塑料填充分析

Pro/E中的塑料顾问可以对浇口位置进行分析,根据摩托车车架护罩要求平面光滑,表面不能出现滞留、翘曲等缺陷。分析结果如图2所示,红色区域是最不适合的位置,蓝色区域是最合适的位置,A、B两区域属于选择交口合适的位置,但B区域位于摩托车车架护罩的上方要求光滑、美观。所以A区域就是该模具设计交口位置。

塑件填充分析结果如图3所示,系统将用红、黄、绿色在被分析模型的表面上分别表示质量最差、质量一般和质量最好的部分,可根据工作区右侧的颜色对照来判断。本设计模型的表面全以绿色显示,表明没有塑料填充的缺陷。

3.1 翘曲、缩痕分析

塑料顾问会计算模型各个部分的完全冷却时间,预测由于冷却速度不同而产生缺陷的。分析结果将在系统分析后,在工作区域显示分析结果,将用红、黄、绿色在该模型的表面分别表示质量最差(发生翘曲)、质量一般、质量最好的部分,冷却质量分析如图4所示。总体冷却质量较好,个别有翘曲最严重,该位置在浇口附近。

缩痕主要是因为塑料材料在冷却过程中冷凝收缩而造成的。在模型中会相应的显示出熔接痕和气泡。熔接痕和气泡的多少、位置会直接影响产品的质量和外观。熔接痕是由于来自不同方向的熔融树脂前端部分被冷却、在结合处未能完全融合而产生的。一般情况下,主要影响外观,对涂装、电镀产生影响。严重时,对制品强度产生影响。

1)调整成型条件,提高流动性。如,提高树脂温度、提高模具温度、提高注射压力及速度等。

2)增设排气槽,在熔接痕的产生处设置推出杆也有利于排气。

3)尽量减少脱模剂的使用。

4)设置工艺溢料并作为熔接痕的产生处,成型后再予以切断去除。

4.成型分析在模具设计中应用

4.1产品工艺性分析

摩托车车架护罩如图1所示,要求表面光滑不能出现滞留、翘曲等缺陷。车架护罩的总体尺寸为长X宽X高为426mm×215mm×60mm,材料为ABS,厚度为2mm,摩托车车架护罩表面品质要求很高,总体上应保证以下要求:熔体的流动平衡性;较高的表面品质;较好的产品强度。在塑件上采用一个突出的卡头,这个卡头的作用很大,在塑件制造好后,会利用这个卡头与摩托车车架上面的孔连接,直接卡到摩托车上面。

4.2模具设计应考虑问题

1)由于塑件外观要求表面光滑,所以应选潜伏式浇口,根据浇口位置分析及塑件要求,浇口应设置在如图2所示A位置,既满足塑件成型工艺,又满足Pro/E分析结果。

2)为了减少翘曲变形,在模具结构设计时应在浇口附近加强冷却。

3)模具设计时,设置冷料井,储存冷料防止产生熔接痕。

5.结论

基于Pro/E软件设计塑料模具,可大大缩短模具设计制造周期,而且模具的设计与制造都是建立在一个系统的几何模型之上,保证了模具数据的统一性与正确性。利用Pro/E软件进行浇口位置、填充、翘曲变形及缩痕分析。以便在模具投入制造之前就发现存在的设計问题,并有目的的进行改进设计,减少设计失误造成的不必要损失。

参考文献:

[1]陶筱梅,杜小青.Pro/ENGINEER在塑料模具设计中的应用[J],塑料科技,2008.11

[2]王永刚,夏祥春,范虎军.基于Pro/E的彩票机盒盖注塑模设计[J],现代制造技术与装备,2009.6

[3]詹友刚编著.PEO/ENGINEER中文野火版教程[M].北京:国防工业出版社,2004