玉米收获机多棱立辊式摘穗装置设计与试验

耿端阳 李玉环 孟凡虎 孟鹏祥 倪国庆 张明源

(1.山东理工大学农业工程与食品科学学院, 淄博 255000; 2.雷沃重工股份有限公司, 潍坊 261206)

玉米收获机多棱立辊式摘穗装置设计与试验

耿端阳1李玉环1孟凡虎1孟鹏祥1倪国庆2张明源2

(1.山东理工大学农业工程与食品科学学院, 淄博 255000; 2.雷沃重工股份有限公司, 潍坊 261206)

针对现有玉米收获机摘穗装置存在籽粒啃伤、啃落导致损失严重等问题,设计了一种结构简单、摘穗效果好、可靠性高的多棱立辊式摘穗装置。研究了立式激振折断的摘穗机理,分析了多棱立辊式摘穗装置主要结构参数的设计方法;通过正交试验确定了影响摘穗质量的主次因素为棱边数、摘穗辊转速和摘穗辊直径;较优组合为:摘穗辊直径为7 cm、棱边数为8、摘穗辊转速为950 r/min,在该条件下本摘穗辊的籽粒破损率为0.13%、落地籽粒损失率为0.28%、茎秆折断率为0.53%,满足国家标准要求。在较优组合条件下进行了调整内角Δ大小的验证试验,通过试验可知调整内角Δ为16°时,即最大调整范围的一半时摘穗质量最好。

玉米收获机; 激振式; 立辊式摘穗装置; 多棱体

引言

立辊式玉米摘穗技术是果穗在立辊作用下完成果穗收获的一项技术,其特点是果穗摘下后能在重力作用下立即离开摘穗辊,从而防止籽粒的啃伤和啃落,大大减少果穗的收获损失[1-5]。张道林等[6-9]通过对立辊式玉米摘穗与茎秆切碎装置研究,推出了3段式立式摘穗辊结构,解决了摘穗辊各段长度的设计方法,为立辊式玉米收获割台的设计提供了理论支持;闫洪余等[10-12]通过对立辊型玉米收获机摘穗辊辊型的研究发现,圆顶花纹立辊在转速为900 r/min时,其摘穗过程的功率消耗最低。众多研究者通过试验发现,立辊式玉米割台作业过程具有结构简单、摘穗快等优点,但是由于其摘穗间隙变化、且摘穗辊多为花瓣型或者带凸肋结构,作业过程存在啃伤果穗、夹断茎秆等问题,严重制约了该型机器的推广应用[6-12]。

为解决立辊式玉米割台存在啃伤(落)籽粒和挤断茎秆的瓶颈问题,在传统立辊式玉米摘穗技术研究的基础上,设计多棱立辊式激振折断果柄的摘穗装置。

1 玉米收获机果穗损失机理分析

当前玉米果穗收获损失主要包括果穗损失和籽粒损失两部分,其中果穗损失主要包括割台推倒茎秆的漏收损失、玉米割台收获过程的果穗崩落损失、果穗输送和剥皮过程的掉落损失等,这些损失在技术上比较容易得到控制;而籽粒损失主要包括割台摘穗过程的啃伤和啃落损失以及剥皮过程的籽粒啃伤和落粒随苞叶的夹带损失,其中啃伤和啃落籽粒损失是当前玉米收获机普遍存在的问题,也是当前玉米收获机难以解决的瓶颈问题[13-16]。

图1 传统摘穗辊摘穗过程示意图Fig.1 Schematic of traditional way of picking ear snapping rolls1.螺旋凸棱 2.果柄 3.果穗大端 4.籽粒 5.摘穗辊

为了确定籽粒被啃伤和啃落的机理,对其摘穗过程进行分析,如图1所示。显然,要保证摘穗辊稳定抓取茎秆,则要求摘穗辊间隙较小,约为茎秆直径的1/3~1/2;而为了在果穗摘除过程实现茎秆的向后输送,目前多采用在摘穗辊表面设置高为10 mm左右的螺旋凸棱;为了将果柄强制挤断,在加强筋的垂直方向设有摘穗钩。这样,在摘穗过程,螺旋凸棱会从籽粒顶部向穗轴方向运动,从而导致籽粒的脱落、啃伤[13-15]。

其次,对于纵卧辊式摘穗装置,当果穗摘下后必然在重力作用下落在摘穗辊上,由于果穗在与摘穗辊持续接触过程不断受到螺旋凸棱和摘穗钩的作用,进一步增加了籽粒的啃伤和啃落,从而加剧了果穗收获过程的籽粒啃落与啃伤损失[16-17]。

对于板式摘穗装置,工作时由拉茎辊强行将玉米茎秆拉下,通过摘穗板对玉米果穗的阻挡作用,实现果穗和茎秆的分离。由于板式摘穗装置是强制拉断茎秆,不仅动力消耗较大,含杂率较高,而且容易拉断茎秆,给作业的可靠性带来很大威胁[17]。

显然,要控制并减少玉米果穗收获过程的籽粒啃伤和落粒损失,提高割台的工作可靠性,必须对其摘穗方式和摘辊结构进行改进,即减少果穗与摘穗辊的接触时间,防止摘穗过程螺旋凸棱和摘穗钩对果穗造成损伤;减少拽拉过程拉力的骤变,防止茎秆拉断,保证工作的可靠性。

2 多棱立辊式摘穗原理

首先,为了避免摘下果穗与摘穗辊的持续接触,将卧辊式摘穗结构改为立辊式摘穗结构,这样,果穗摘落后在重力作用下会立即离开摘穗辊,避免了果穗与摘穗辊的持续接触,防止了果穗籽粒的啃伤和啃落;同时考虑摘穗时果穗大端必然会与摘穗辊接触,但是由于摘穗辊上螺旋凸棱和摘穗钩是焊接在摘穗辊表面,如图1所示,必然导致大端籽粒被啃伤或啃落以及茎秆拉断问题。为此,要求摘穗辊表面不能出现凸出摘辊表面的螺旋凸棱或者摘穗钩,所以初步将立辊式摘穗辊结构确定为无凸棱和摘穗钩的圆柱结构。

3 多棱立辊式摘穗装置设计

对于无螺旋凸棱和摘穗钩的圆柱结构摘穗装置,虽然可以避免摘穗过程对果穗大端的啃伤和茎秆的拉断,但是当无肋光滑圆柱摘穗辊间隙设置偏小时,茎秆喂入困难,影响收获机的工作可靠性;如果摘穗辊间隙设置过大,存在拉拽力不足,容易产生摘穗辊堵塞等问题,影响果穗可靠收获。本研究从辊型出发,研究具有足够拉拽力且不损伤果穗的摘穗辊结构,首先分析了正棱柱结构(这里以正六棱柱为例),两个摘穗辊采用棱角对棱角的配置安装,则摘穗辊间隙变化如图2所示。由该图可以看出,摘穗辊间隙在整个摘穗过程中呈腰鼓状变化,当摘穗间隙小时,增大了拉拽力,将果穗摘下,当间隙大时,保证顺畅喂入,降低了功耗。研究发现该型摘穗结构主要依靠两摘穗辊对果穗大端挤压摘穗,在摘穗辊高速运动的情况下,容易造成果穗大端的啃伤,同时存在断茎的问题。为了实现低损、低耗摘穗,将摘穗过程分解,首先摘穗辊将茎秆夹持,继而通过不断改变摘穗方向带动果穗左右高频摆动,从而实现果柄的折断,完成果穗的低损折断收获。即采用激振折柄的方式收获果穗,从而降低茎秆的拉断风险和摘穗过程的动力消耗。

图2 正六棱柱摘穗辊间隙变化规律Fig.2 Gap variation rule of hexagonal prism snapping rollers

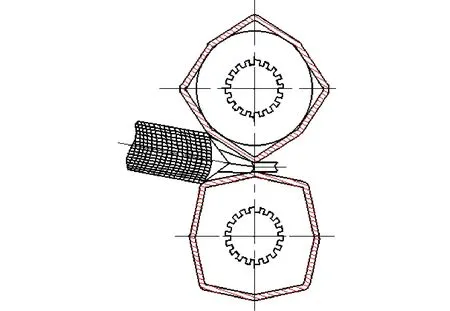

基于以上激振折柄摘穗原理,对多棱柱形摘穗辊结构进行了改进,即保证在两辊中心距不变的条件下,改变辊形结构,最终将其设计为如图3所示多棱异型结构(以异型八棱柱结构为例),该摘穗辊为内角不等的对称异型辊,且辊组在布置时采用如图3所示的大角与小角对置的结构,以达到激振折柄摘穗的效果。

图3 多棱立辊摘穗装置示意图Fig.3 Schematic of polygonal vertical-rollers

进一步对其摘穗过程中摘穗辊间隙的变化规律进行研究,摘穗辊间隙变化规律如图4所示,即摘穗辊间隙基本不变、但摘穗辊对茎秆的夹持方向不断变化,从而既保证了果柄反复折弯至折断,也实现了茎秆的稳定牵拉防拉断,最终实现高效、低耗、可靠、无损摘穗。

图4 多棱立辊摘穗装置折弯方向变化规律Fig.4 Changing rule of bending direction of polygonal vertical-rollers snapping means

3.1 多棱立辊直径的确定

依据玉米收获机作业过程要求摘穗辊抓取茎秆而不抓取果穗的原理,摘穗辊直径[10]为

(1)

式中D——摘穗辊直径,cmd——茎秆直径,cmh——摘穗辊间隙,cmdg——果穗大端直径,cmμj——摘穗辊对茎秆的抓取系数μg——摘穗辊对果穗的抓取系数

本摘穗辊选用铸铁制造,在摘穗辊外形特点的条件下,实际测得μj≈μg,为0.48~0.65。

根据山东省玉米种植的情况(品种:先玉335),其茎秆直径为1.6~3.1 cm,果穗大端直径为4.4~5.5 cm,则摘穗辊直径为6.8~8.1 cm。

3.2 摘穗辊形状及其尺寸的确定

3.2.1 摘穗辊形状和参数的确定

为了保证摘穗过程果穗的高频双向摆动,按前述分析该摘辊结构不能为正棱柱结构,即其内角不能相等。但是考虑作业过程的重复性,应实现折弯方向的循环往复,所以摘穗辊外形必须为偶数,即边数为2n。其次为了保证摆动幅度的一致性,要求其边长相等。

假设该摘穗辊为如图5所示的2n边棱柱,则其圆心角为

α=360/(4n)=90/n

(2)

其内角为

2β=2(90-α)=180-180/n

(3)

为了保证双向高频折断效果,对其内角进行调整,设调整角度为Δ,则调整角的最大范围为:Δmax=180-2β=180/n,从而得调整角Δ的范围为[0,180/n]。

如图2所示,对于正2n边棱柱来说,啮合过程间隙会出现先小后大再小的变化规律,且在中部间隙最大;为了保证激振折断摘穗的效果,在实际设计过程,多棱柱的内角调整范围多为最大调整范围的一半,即

Δ=Δmax/2=90/n

为了保证摘穗过程对茎秆的循环折弯,必须保证相邻两内角一个增大,一个减小,从而形成激振折弯方向的交替循环变化。即调整后该2n边棱柱的内角变为两个交替变化的角度。

δ=2β±Δ

(4)

即较大的内角为

δμ=2β+Δ=180-180/n+90/n=

180-90/n

(5)

较小的内角为

δt=2β-Δ=180-180/n-90/n=

180-270/n

(6)

根据上述分析可知,调整前后的摘穗辊形状如图6所示。从图中可以看出,调整后的摘穗辊边长L都相等,从而保证了摆动幅度的一致性,根据三角形的正弦定理可知

(7)

图6 多棱立辊内角调整示意图Fig.6 Schematic of interior angle resizing for polygonal vertical-rollers

可得棱边长度为

(8)

式中R——摘穗辊半径,cmL——摘穗辊边长,cm

3.2.2 往复折弯角的确定

图7 多棱立辊工作过程茎秆的摆动角变化Fig.7 Variation of stem swing angle of polygonal vertical-rollers

设2n边棱柱型摘穗辊组的配置如图7所示,其内角分别为δμ、δt,其转动角速度为ω,此时夹持于摘穗辊的茎秆处于Z1Z2位置;随着摘穗辊的转动,当摘穗辊O2的棱边E1F1转到水平位置E2F2时,摘穗辊O1的棱边B1C1正好转到B2C2,此时夹持于两摘穗辊的茎秆将处于B2C2与E2F2夹角的角平分线上,即l2位置,此时茎秆处于上极限位置,茎秆与水平线夹角为γ2;当摘穗辊O1的棱边B2C2继续转到B3C3位置,摘穗辊O2的棱边E2F2转到E3F3,此时茎秆处于棱边B3C3与D3E3夹角的角分线l3位置,此时茎秆处于下极限位置,茎秆与水平线的夹角为γ3。显然,上极限角

(9)

下极限角

(10)

所以,茎秆在整个摘穗过程的摆动角为

γ2+γ3=(δμ-δt)/4+90-(δμ+δt)/4=

90-δt/2

(11)

式中γ2——上极限位置茎秆与水平线夹角,(°)γ3——下极限位置茎秆与水平线夹角,(°)

3.3 摘穗辊棱边圆角的确定

传统摘穗方式果穗啃伤和籽粒啃落主要是因为摘穗辊表面螺旋凸棱和摘穗钩作用的结果,所以虽然该新型摘穗辊表面没有螺旋凸棱,但是其棱边如果过于尖锐也可能啃伤果穗或者啃落籽粒,所以本机型在设计过程,对其棱边进行了钝化处理,其中大角度的圆角半径为8~10 mm,小内角的圆角半径为3~5 mm。

4 试验与结果分析

针对摘穗辊对果穗收获质量和工作可靠性影响较大的问题[18],选择对上述目标影响较大的棱边数、摘穗辊直径和摘穗辊转速为试验参数,以摘穗过程的落粒率、啃伤率和茎秆折断率为考察指标,对其按照正交试验的方法进行试验,探索影响摘穗质量的主次因素、确定较优组合[19-20],以提高该摘穗方式的适应性。

4.1 试验条件和试验装置

试验时间:2015年10月8日—16日;试验地点:山东省德州市武城县丰神农业机械有限公司;试验装置:立辊式摘穗试验台,如图8所示。

图8 多棱立辊式摘穗试验台Fig.8 Tester of polygonal vertical-rollers snapping means

试验品种为先玉335号,随机选取50株试验所用玉米植株进行测量,重复 3次,得到植株的主要物理参数如表1所示。

表1 玉米植株参数Tab.1 Parameters of corn plant

试验中选籽粒破损率、落地籽粒损失率和茎秆折断率为试验指标。

其中籽粒破损率

(12)

落地籽粒损失率

(13)

茎秆折断率

(14)

式中WS——有损伤、有明显裂纹以及破皮的籽粒质量,kg

WL——落地籽粒质量,kg

WZ——籽粒总量,kg

Y1——每组试验茎秆折断株数,株

Yz——每组试验总株数,株

4.2 试验方案与结果

为了验证上述理论分析的正确性,寻求较优的参数组合,对所选3个参数进行了三因素四水平正交试验设计与分析,各因素的水平以满足高质量摘穗要求来选取,其因素与水平如表2所示。试验结果如表3所示,A、B、C为因素编码值。

表2 试验因素与水平Tab.2 Experimental factors and levels

表3 试验方案与结果Tab.3 Test design scheme and results

4.3 试验结果与分析

4.3.1 极差分析

摘穗辊直径、棱边数和摘穗辊转速各水平对摘穗质量的影响如图9所示。由图9可知,各考察因素的极差值越大,说明该因素对试验指标的影响越大。这样确定了对落地籽粒损失率和籽粒破损率影响因素的主次关系如表4所示。

图9 各指标对摘穗质量的影响Fig.9 Effect of factors on harvesting quality表4 试验指标分析Tab.4 Analysis of test indexes

籽粒破损率落地籽粒损失率茎秆折断率主次因素A、B、CC、B、AC、A、B较优组合A2B3C1C1B3A2C1A3B3

4.3.2 方差分析

综合极差分析与方差分析可知,摘穗辊直径、棱边数和摘穗辊转速对摘穗质量的影响各不相同。如表5所示,由方差分析结果可知:摘穗辊直径、棱边数、摘穗辊转速对摘穗质量和茎秆折断率均有显著作用,表明所选3个参数正确,是影响立辊式摘穗装置摘穗质量的主要因素。

在这3个参数中,摘穗辊直径对摘穗质量有显著影响,摘穗辊直径过小,导致摆动幅度较小,弱化了激振折断效果,使得籽粒破损率和落地籽粒损失率较大,不利于果穗摘除;直径过大,使得摘穗辊棱边过长,摆角较大,果穗与摘穗辊容易产生碰撞造成摘穗质量较差。摘穗辊直径对茎秆折断率也有显著影响,当摘穗辊直径过小时,故障率增加,喂入效果差,茎秆折断率也随之增加;当摘穗辊直径过大时,茎秆容易折断,堵塞现象严重。

棱边数对摘穗质量的两个指标有显著性影响。因为棱边数决定着摆动频率,在转速一定的情况下摘穗辊棱边数少,导致摆动频率较小,玉米果穗与摘穗辊接触的时间变长,从而导致摆动效果变差,摘穗的质量也就随之降低;摘穗辊的棱边数过大,会导致摘穗辊的摆动幅度减小,弱化了摆动折断的效果,使摘穗质量也相应的降低。棱边数对茎秆折断率也有显著影响,棱边数过少,使摆动幅度过大,从而增加了茎秆折断率;棱边数过多,使摆动幅度过小,弱化了激振效果,果穗被强制拽下,茎秆的果穗段折断的情况增多,从而增加了茎秆折断率。

表5 方差分析结果Tab.5 Variance analysis result

注:*F0.1(3,6)=3.29,F0.05(3,6)=4.76;**F0.01(3,6)=9.87。

摘穗辊转速对籽粒破损率有显著影响,对落地籽粒损失率有极显著影响,摘穗辊的转速越高对玉米果穗的冲击越大,受到冲击的玉米果穗会产生损坏或者籽粒脱落的情况,从而导致转速较高的情况下,籽粒破损率和落地籽粒损失率都较高;摘穗辊转速也不能过小,当转速过小时,容易产生喂入不畅,故障率较高,堵塞摘穗辊的情况。摘穗辊的转速对茎秆的折断率也有显著的影响,随着摘穗辊转速的增加,茎秆受到的摘穗辊作用的频率增加,茎秆的折断率也随之增加,摘穗装置的堵塞情况增加,可靠性大大降低。

通过极差和方差的试验数据分析,综合各试验因素对摘穗质量和茎秆折断率的影响及其优化组合,按照籽粒破损率、落地籽粒损失率和茎秆折断率较低的原则,另考虑到实际工作时的喂入量,为了保证工作的稳定性,摘穗辊转速确定为950 r/min,最终确定A2B3C2的较优组合,即摘穗辊直径为7 cm、棱边数为8、摘穗辊转速为950 r/min,在该条件下本摘穗辊的籽粒破损率为0.13%、落地籽粒损失率为0.28%、茎秆折断率为0.53%,完全满足国家玉米收获的技术要求。

4.4 调整内角Δ

通过前面分析可知调整内角Δ在实际设计过程,其值多为最大调整范围的一半,即:Δ=Δmax/2=90°/n。为了验证理论分析的正确性,这里在摘穗辊直径为7 cm、棱边数为8、摘穗辊转速为950 r/min的较优条件下对调整内角Δ进行验证试验。由于试验条件为棱边数n=8,则其调整内角Δ=90°/8=16.25°,本试验可取Δ为14°、15°、16°、17°、18°,做5组单因素试验,每组试验重复3次,考察籽粒破损率、落地籽粒损失率和茎秆折断率,试验结果如表6所示。

表6 不同调整内角的试验结果Tab.6 Results of interior angle adjustment

通过试验数据可知,在摘穗辊的较优组合下,当调整内角Δ为16°时,即为最大调整范围的一半,摘穗质量最好,籽粒破损率为0.14%,落地籽粒损失率为0.18%,茎秆折断率为0.52%。

5 结论

(1)搭建了立辊式摘穗装置试验台,研究了该装置的主要结构与工作参数,确定了其关键部件的设计方法,为立辊式摘穗装置的改进设计提供了理论支持。

(2)通过正交试验确定了影响摘穗质量的3个主次因素为棱边数、摘穗辊转速和摘穗辊直径;较优组合为:摘穗辊直径为7 cm、棱边数为8、摘穗辊转速为950 r/min。在较优组合条件下本摘穗辊的籽粒破损率为0.13%、落地籽粒损失率为0.28%、茎秆折断率为0.53%。

(3)在该较优组合的条件下对调整内角Δ进行了验证试验,可知调整内角Δ为16°时,即为最大调整范围的一半,摘穗质量最好。

1 SHINNERS K J, BOETTCHER G C, HOFFMAN D S, et al. Single-pass harvest of corn grain and stover: performance of three harvester configurations[J]. Transactions of the ASABE, 2009, 52(1): 51-60.

2 HANNA H M, KOHL K D, HADEN D A. Machine losses from conventional versus narrow row corn harvest [J]. Applied Engineering in Agriculture,2002,18(4):405-409.

3 JOHNSON P C, CLEMENTSON C L, MATHANKER S K, et al. Cutting energy characteristics ofMiscanthus×giganteusstems with varying oblique angle and cutting speed[J]. Biosystems Engineering, 2012,112(1): 42-48.

4 郝付平,陈志.国内外玉米收获机械研究现状及思考[J].农机化研究,2007,29(10):206-208. HAO Fuping, CHEN Zhi. Actuality of domestic and foreign corn harvester[J].Journal of Agricultural Mechanization Research, 2007,29(10): 206-208. (in Chinese)

5 崔涛,刘佳,张东兴,等.摘穗与秸秆粉碎复式作业机构设计与试验[J/OL].农业机械学报,2012,43(10): 95-100.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20121017&flag=1.DOI:10.6041/j.issn.1000-1298.2012.10.017. CUI Tao, LIU Jia,ZHANG Dongxing, et al.Design and experiment of cob-picking and stalk-chopping united mechanism[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(10): 95-100.(in Chinese)

6 郭晓晓,张道林,卜令昕,等. 立辊式玉米收获机夹持输送装置的设计分析[J]. 农机化研究,2015,37(2):124-127. GUO Xiaoxiao,ZHANG Daolin,BU Lingxin, et al. Design and analysis on gripping delivery mechanism for vertical-roll type of corn harvester[J].Journal of Agricultural Mechanization Research, 2015,37(2):124-127. (in Chinese)

7 张道林,孙永进,赵洪光,等. 立辊式玉米摘穗与茎秆切碎装置的设计[J]. 农业机械学报,2005,36(7):50-52. ZHANG Daolin, SUN Yongjin, ZHAO Hongguang, et al. Design of a vertical-roll type of corn picker and stalk chopper[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(7): 50-52. (in Chinese)

8 张道林,刁培松,董锋,等. 拨禾指式不对行玉米收获装置的试验[J]. 农业工程学报, 2010, 26(5): 103-106. ZHANG Daolin, DIAO Peisong, DONG Feng, et al.Experiment of no-row corn harvesting device with finger wheel[J]. Transactions of the CSAE,2010, 26(5): 103-106. (in Chinese)

9 耿端阳,张道林,李清华,等. 玉米收获机拨禾导向装置技术参数的试验研究[J]. 农业工程学报, 2012,28(增刊): 45-49. GENG Duanyang, ZHANG Daolin, LI Qinghua, et al.Experimental study on technical parameters of raking and conveying device of corn harvester[J]. Transactions of the CSAE, 2012, 28(Supp.): 45-49. (in Chinese)

10 闫洪余,陈晓光,吴文福. 立辊式玉米收获机试验台的设计[J]. 农机化研究,2008,30(12):75-78 YAN Hongyu, CHEN Xiaoguang, WU Wenfu. Design of test bench on vertical-roll type corn harvester[J]. Journal of Agricultural Mechanization Research, 2008,30(12):75-78. (in Chinese)

11 闫洪余,吴文福,韩峰,等. 立辊型玉米收获机摘穗辊辊型对工作性能的影响[J]. 农业机械学报,2009,40(5):76-80. YAN Hongyu, WU Wenfu, HAN Feng, et al. Effects of the type of the snapping rolls of vertical corn harvester on harvesting performance[J]. Transactions of the Chinese Society for Agricultural Machinery,2009,40(5):76-80.(in Chinese)

12 闫洪余,吴文福,尹慧敏,等. 立辊型玉米收获机运动参数对损失率的影响[J]. 吉林大学学报:工学版,2010,40(1):113-118. YAN Hongyu, WU Wenfu, YIN Huimin, et al. Influence of working parameters on loss rate of vertical roll corn harvester[J].Journal of Jilin University:Engineering and Technology Edition,2010,40(1):113-118. (in Chinese)

13 佟金,贺俊林,陈志,等. 玉米摘穗辊试验台的设计和试验[J]. 农业机械学报,2007,38(11):48-51. TONG Jin, HE Junlin, CHEN Zhi, et al. Research and development of testing device with snapping rolls for corn harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(11): 48-51. (in Chinese)

14 王刚,贾洪雷,赵佳乐,等. 玉米留高茬切割器的设计及留茬效果试验[J]. 农业工程学报,2014,30(23):43-49. WANG Gang, JIA Honglei, ZHAO Jiale, et al. Design of corn high-stubble cutter and experiments of stubble retaining effects[J].Transactions of the CSAE,2014,30(23):43-49. (in Chinese)

15 张丽萍,李其昀. 仿生玉米掰穗装置掰穗速度与功耗试验[J]. 农业工程学报,2015,31(19):9-14. ZHANG Liping,LI Qiyun. Speed of bionic breaking corn ear hand and experiment on power consumption [J].Transactions of the CSAE,2015, 31(19):9-14. (in Chinese)

16 梁晓军. 纵卧辊式玉米收获机收获损失试验研究[D]. 长春:吉林大学,2006. LIANG Xiaojun. Experimental study of maize seed damage during operating of harvester with lengthways-horizontal rollers[D]. Changchun: Jilin University, 2006. (in Chinese)

17 王优,张强,于路路. 玉米摘穗装置的应用现状与展望[J]. 农机化研究,2011,33(1):228-231. WANG You,ZHANG Qiang, YU Lulu. Researching on the fruit and vegetable harvesting robot[J]. Journal of Agricultural Mechanization Research, 2011,33(1): 228-231. (in Chinese)

18 耿爱军,李汝莘,刘双喜,等.玉米收获机割台性能试验[J/OL]. 农业机械学报,2013,44(增刊 2):27-30. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2013s206&flag=1. DOI:10.6041/j.issn.1000-1298.2013.S2.006. GENG Aijun, LI Ruxin, LIU Shuangxi, et al. Performance experiment of corn harvester header[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2): 27-30. (in Chinese)

19 李文哲,董欣,王德福,等.螺旋齿辊式秸秆调质装置性能试验[J].农业机械学报,2011,42(12):143-147. LI Wenzhe,DONG Xin,WANG Defu, et al.Performance experiment of helix teeth-roller straw adjusting material device[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(12):143-147. (in Chinese)

20 徐丽明,王应彪,张东兴,等.玉米通用剥皮机构设计与试验[J].农业机械学报,2011,42(增刊):14-20. XU Liming,WANG Yingbiao,ZHANG Dongxing,et al. Design and experiment of corn universal husker mechanism[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(Supp.):14-20.(in Chinese)

Design and Experiment of Corn Harvester Polygonal Vertical-rollers Snapping Means

GENG Duanyang1LI Yuhuan1MENG Fanhu1MENG Pengxiang1NI Guoqing2ZHANG Mingyuan2

(1.SchoolofAgriculturalandFoodEngineering,ShandongUniversityofTechnology,Zibo255000,China2.FotonLovolInternationalHeavyIndustryCo.,Ltd.,Weifang261206,China)

The grain bite wounds and grain bite off of corn harvester snapping means caused a serious loss. Aiming at those existed problems, a polygonal vertical-rollers snapping means with simple structure, good snapping effect and high reliability was designed. The mechanism of the vertical vibration snapping broken was studied. And then the design methods of main structural parameters for polygonal vertical-rollers snapping means were analyzed. Orthogonal design method was used for test design with influence factors of the number of edges, snapping roll speed and snapping roll diameter. By orthogonal test, it can be known that the factors affecting the quality of snapping in order of their importance were the number of edges, snapping roll speed and snapping roll diameter. By orthogonal test, it can be known that the optimum combination was snapping roll diameter of 7 cm, the number of edges of 8, snapping roll speed of 950 r/min. Test under optimum combinations was carried out, and it was found that the grain broken rate was 0.13%, the grain loss rate was 0.28%, and the rate of broken stem was 0.53%. The grain losses and damages were both far lower than the national standard. Under optimum conditions, validation tests were done to determine the most appropriate size of the interior angle adjustment. The test result showed that the resizing interior angleΔwas 16°, which was half of the maximum interior angle range of adjustment, and under this conditions the harvesting quality was the best.

corn harvester; vibration snapping; vertical-rollers snapping means; polygonal

10.6041/j.issn.1000-1298.2017.03.010

2016-06-22

2016-08-25

山东省农机装备研发创新计划项目(2016YF030)和山东省科技计划项目(2014GNC112004)

耿端阳(1969—),男,教授,主要从事农业机械装备研究,E-mail: dygxt@sdut.edu.cn

S225.5+1

A

1000-1298(2017)03-0084-08

———2020 款中农博远玉米收获机值得期待