玉米钵盘精量播种性能试验研究

毛欣,衣淑娟,陶桂香,姜楠,汪春

(黑龙江八一农垦大学,大庆 163319)

玉米钵盘精量播种性能试验研究

毛欣,衣淑娟,陶桂香,姜楠,汪春

(黑龙江八一农垦大学,大庆 163319)

根据玉米钵育机械化的需求,针对自行研制的玉米芽种机械式精量播种装置,对播种性能进行试验研究。选取秧盘偏移量和凸轮转速两因素,以单粒率、空穴率、多粒率、损伤率、破碎率和落点偏移量为播种性能指标,进行两因素五水平的正交旋转组合试验。结果表明:对单粒率、空穴率和多粒率影响的因素主次顺序均为凸轮转速>秧盘偏移量,对落点偏移量影响的因素主次顺序为秧盘偏移量>凸轮转速。对优化后的参数:秧盘偏移量26.5 mm,凸轮转速13 r·min-1进行验证试验,试验结果为:单粒率93.08%,空穴率3.41%,多粒率3.51%,落点偏移量9.03 mm,损伤率0%,破碎率0%。试验结果满足精量播种技术要求。

玉米;钵盘;精量播种;试验

黑龙江地区无霜期短,温度年变化率大,采用直播方式种植玉米时,春播时由于低温,影响出苗并对幼苗造成冷害,而在玉米生长的后期,易受早霜的危害[1]。采用玉米育苗移栽技术,可以充分保证出苗质量,解决苗期干旱影响问题,并可延长生育期一个月以上,育苗移栽这种种植技术近几年推广效果较好。我国旱地主要作物的栽培虽然还是以直播[2-4]方式为主,但是采用育苗栽植的面积也相当大[5]。我国玉米育苗方式主要有:营养钵育苗、营养块育苗、穴盘育苗等。目前与机械化栽植配套较好的是穴盘育苗技术,而且可以实现工厂化作业。但穴盘育苗需要良好的设备以及较高的管理技术水平,目前我国对穴盘播种[6-8]研究较少,技术还不够完善。未见对植质钵育秧盘进行玉米芽种精量播种技术的相关研究,而这是玉米育苗栽植技术有待解决的急迫问题,也是加速我国玉米全程机械化的关键问题。

1 试验装置和方法

1.1 玉米植质钵育秧盘

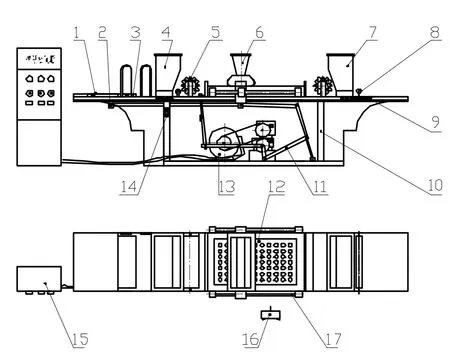

玉米植质钵育秧盘采用秸秆、土和胶等为主要原料,通过高温饱和蒸汽熏蒸灭菌固化技术制备而成。玉米植质钵育秧盘主要尺寸长宽高为:276.5×42× 35,其结构如图1所示。

图1 玉米植质钵育秧盘Fig.1 Diagram of bow-tray made of paddy-straw for maize bud-seed

1.2 玉米钵盘精量播种装置

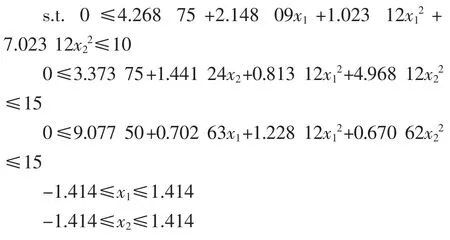

根据玉米植质钵育秧盘设计了玉米芽种精量播种装置[9],其排种器类型为机械转板式。结构主要电机、传动机构、控制柜、推盘器、播种总成、转板总成等组成,如图2所示。

图2 玉米植质钵育秧盘播种装置示意图Fig.2 Sketch map of maize bud-seed bowl-tray precision seeder

1.3 试验方法

试验开始前,通过变频控制柜设置好凸轮转速等相关参数。通过推盘调节控制调好秧盘偏移量,将一定数量玉米植质钵育秧盘摆好放到装置辊轮上,其余钵盘在台架上放置好。将土箱和种箱装好适量的土和玉米芽种。打开开关控制,通过控制柜开启电机,在电机的带动下,连杆总成控制推盘装置将秧盘推到型孔板的下方,在此过程中底土已装好并压实。同时,连杆总成通过拉杆控制转板将型孔下部封闭,种箱在连杆的带动下开始第一次囊种过程,当种箱开始往回进行往复运动时,第二次囊种开始,推盘器逐步回到原位。当第二次囊种结束时,转板立即开启,型孔内的芽种落入下方秧盘的穴孔内,一次播种过程结束。

1.4 试验材料

试验材料选取的玉米品种为黑龙江垦丰种业有限公司生产德美亚1号,其籽粒为硬粒型,形状偏圆,主要适合种植于黑龙江省第四积温带上限。

试验前先制备芽种,方法如下:将玉米随机抽取一定量(种子未做分级处理),将包衣种子放入冷水(10℃~15℃)中浸种6~8 h,沥尽明水。将浸泡的种子放入催芽机内,保湿70%~80%,温度保持在20℃~25℃。经过36~48 h左右种子胚根伸出露白,俗称“露白”。露白1 mm左右时将芽种低温摊平晾干4~6 h,此时芽种含水率经测量在38%~41%左右。

2 试验方案和试验数值

2.1 因素水平编码表

在前期囊种试验[9]研究基础上,其他参数固定时,主要研究秧盘偏移量和凸轮转速两因素组合情况下对播种装置播种性能的影响。因素编码表如表1所示。

表1 因素水平编码表Table 1 Coding table of lever of parameters

2.2 试验方案及结果

选取秧盘偏移量x1和凸轮转速x2共两个因素,以单粒率、空穴率、多粒率、损伤率、破碎率和落点偏移量为播种性能指标,采用两因素五水平的正交旋转组合设计的试验方案。两因素五水平二次正交旋转组合试验安排如表2所示。

表2 二次正交旋转组合设计试验方案及数据结果Table 2 Quadratic rotation combination design and results

3 试验结果分析

3.1 回归方程及显著性检验

3.1.1 回归方程

根据正交旋转试验结果,采用DPS数据处理系统[10],对试验数据进行回归,求得各个试验因素与性能指标之间关系的回归方程如下:

试验中性能指标中的损伤率和破碎率很小几乎为零,因素与损伤率和破碎率之间没有显著影响规律。

3.1.2 回归方程显著性检验

回归方程显著性检验如表3、表4所示,F1<F0.05不显著,方程拟合很好。F2>F0.01显著,方程有意义。

表3 F1检验表Table 3 F1verification table

表4 F2检验表Table 4 F2verification table

经t检验,α=0.5显著水平剔除不显著项,其他回归系数都在不同程度上显著,因此,回归方程可简化为:

3.2 两因素交互作用对性能指标的影响分析

3.2.1 秧盘偏移量与凸轮转速的交互作用对单粒率的影响分析

图3为秧盘偏移量与凸轮转速交互作用时对单粒率影响的等高线图和曲面图。由图可见,秧盘偏移量相对于凸轮转速来说对单粒率的影响很小。当种箱速度固定时,随着秧盘偏移量水平的增加,单粒率先略有上升后缓慢下降,总体变化不大。当秧盘偏移量固定时,随着种箱速度的增加,单粒率仍呈先上升后下降的趋势,但变化幅度相对大了一些。由图可见单粒率最大值出现在秧盘偏移量-0.5水平,凸轮转速0水平时。由各因素的贡献率和交互作用可知,对单粒率影响的大小顺序为凸轮转速>秧盘偏移量。

图3 秧盘偏移量与凸轮转速对单粒率的影响Fig.3 Curve of the bowl-tray offset and the cam rotation rate on single-seed rate

3.2.2 秧盘偏移量与凸轮转速的交互作用对空穴率的影响分析

图4为秧盘偏移量与凸轮转速交互作用时对空穴率影响的等高线图和曲面图。由图可见,当秧盘偏移量固定时,随着凸轮转速的增加,空穴率呈先下后上升降的趋势。当凸轮转速固定时,随着秧盘偏移量的增加,空穴率呈先缓慢下降的趋势。由图可见空穴率最小值出现在秧盘偏移量-1水平,凸轮转速0水平时。由各因素的贡献率和交互作用可知,对空穴率影响的大小顺序为凸轮转速>秧盘偏移量。

3.2.3 秧盘偏移量与凸轮转速的交互作用对多粒率的影响分析

图5为秧盘偏移量与凸轮转速交互作用时对多粒率影响的等高线图和曲面图。由图可见,当秧盘偏移量固定时,随着凸轮转速水平的增加,多粒率呈先下降再上升的趋势。当凸轮转速固定时,随着秧盘偏移量水平的增加,多粒率呈先缓慢下降后缓慢上升的趋势,变化幅度很小。由图可知,多粒率最小值出现在秧盘偏移量为0水平,凸轮转速为0水平时。由各因素的贡献率和交互作用可知,对多粒率影响的大小顺序为凸轮转速>秧盘偏移量。

图5 秧盘偏移量与凸轮转速对多粒率的影响Fig.5 Curve of the bowl-tray offset and the cam rotation rate on multi-seed rate

3.2.4 秧盘偏移量与凸轮转速的交互作用对落点偏移量的影响分析

图6为秧盘偏移量与凸轮转速交互作用时对落点偏移量影响的等高线图和曲面图。由图可见,当秧盘偏移量固定时,随着凸轮转速水平的增加,落点偏移量呈先下降再上升的趋势,但变化幅度非常小。当凸轮转速固定时,随着秧盘偏移量水平的增加,落点偏移量呈先下降后上升趋势,变化幅度也不大。由图可知,有效落点偏移量最小值出现在秧盘偏移量为-0.5水平,凸轮转速为0水平时。由各因素的贡献率和交互作用可知,对落点偏移量影响的大小顺序为秧盘偏移量>凸轮转速。

图6 秧盘偏移量与凸轮转速对落点偏移量的影响Fig.6 Curve of the bowl-tray offset and the cam rotation rate on placement offset

由于试验中损伤率和破碎率很小几乎为零,因此秧盘偏移量和凸轮转速对其的影响忽略不计。

4 性能指标优化及验证试验

4.1 性能指标优化

根据播种装置的播种性能要求,分别以单粒率、空穴率、多粒率和落点偏移量为播种性能指标的回归方程作为目标函数,其它回归方程作为约束条件,设计优化模型。

以单粒率作为目标函数,得到优化模型为:

空穴率、多粒率、落点偏移量的优化模型建立方法相同,略。

优化求解后,得到不同目标函数下的最佳参数组合方案如表5所示:

表5 不同目标函数的最佳参数组合方案Table 5 The best parameters combination plan of different goal function

表5表明不同性能指标作为目标函数时的最佳参数组合方案。由于性能指标中单粒率和空穴率尤为重要,因此综合考虑秧盘偏移量多数接近-0.5水平,凸轮转速多数接近0水平。综合考虑后得出装置的优化参数组合方案为:秧盘偏移量取-0.5水平,即26.5 mm,凸轮转速取0水平,即13 r·min-1。

4.2 验证试验

根据参数优化组合方案结果进行验证试验。当型孔板厚度为6 mm、型孔直径为14 mm、秧盘偏移量为26.5 mm,凸轮转速为13 r·min-1,而其他试验参数不变时进行试验,重复5次取平均值。试验结果为单粒率为93.08%,空穴率为 3.41%,多粒率为3.51%,落点偏移量9.03 mm,损伤率为0,破碎率为0,满足精量播种技术要求。

5 结论

(1)选取秧盘偏移量和凸轮转速两因素,以单粒率、空穴率、多粒率、损伤率、破碎率和落点偏移量为播种性能指标,进行两因素五水平的正交旋转组合试验。主要结果如下:对单粒率、空穴率和多粒率影响的因素主次顺序均为凸轮转速>秧盘偏移量。对落点偏移量影响的因素主次顺序为秧盘偏移量>凸轮转速。在试验中玉米芽种的损伤率和破碎率均很小,几乎为零。经回归分析不显著,因此秧盘偏移量和凸轮转速对损伤率和破碎率的影响忽略不计。

(2)根据精量播种装置的性能要求,利用主目标函数法分别以单粒率、空穴率、多粒率和芽种落点偏移量为性能指标的回归方程作为目标函数,其他剩余的回归方程作为约束条件,设计优化模型,借助MATLAB软件求解。综合考虑后得出优化参数组合为:秧盘偏移量26.5 mm,凸轮转速13 r·min-1。根据优化参数进行验证试验,试验结果为:单粒率93.08%,空穴率3.41%,多粒率3.51%,落点偏移量9.03 mm,损伤率0,破碎率0。试验结果满足精量播种技术要求,但如何能让落点偏移量的指标数值更小还有待进一步研究。

(3)当品种不同时玉米芽种形状、尺寸均差异很大。研究内容只针对于德美亚1号和与其性状近似的品种,结果对于其他品种并不完全适用。研究对精量播种装置机构的尺寸设计和参数优化提供了一定基础数据,对机械化插秧作业中对秧苗的位置要求提供了一定的保障,对促进玉米种植机械化的发展有重要意义。

[1] 封俊,顾世康,曾爱军.导苗管式栽植机的试验研究(I)中国玉米育苗栽植机械化的现状与问题[J].农业工程学报,1998(3):103-107.

[2] 廖庆喜,高焕文.玉米水平圆盘精密排种器排种性能试验研究[J].农业工程学报,2003,19(1):99-103.

[3] 于建群,马成林,杨海宽,等.组合内窝孔玉米精密排种器型孔的研究[J].吉林工业大学自然科学学报,2000,30(1):16-20.

[4] 付威,李树峰,孙嘉忆,等.强制夹持式玉米精量排种器的设计[J].农业工程学报,2011,27(12):38-42.

[5] 方宪法.我国旱作移栽机械技术现状及发展趋势[J].农业机械,2010(1):35-36.

[6] 吴文福,左春柽,阎洪余,等.2YB-2000型简塑秧盘自动精密播种生产线的研制[J].农业工程学报,2001,17(6):69-72.

[7] 夏连明,王相友,耿端阳,等.丸粒化玉米种子精密排种器[J].农业机械学报,2011,42(6):53-57.

[8] 赵镇宏.刷轮式苗盘精播装置型孔板型孔尺寸的确定[J].农业机械学报,2005,36(3):44-47.

[9] Mao Xin,Yi Shujuan,Tao Guixiang.Experimental study on seed-filling performance of maize bowl-tray precision seeder[J].IJABE,2015(2):31-38.

[10] Tang Q Y,Zhang C X.Data processing system(DPS)software with experimental design,statistical analysis and data mining developed for use in entomological research[J].Insect Science,2012,20:254-260.

[11] Du R C H,Gong B C,Liu N N,et a1.Design and experiment on intelligent fuzzy monitoring system fore corn planters[J].International Journal of Agricultural&Biological Engineering,2013(3):11-18.

[12] 楚杰,路海东.玉米宽窄行深旋免耕精量播种机田间试验及效果[J].农业工程学报,2014,30(14):34-41.

[13] 侯召龙,谭峰,孙雪成,等.水稻种子接触静电对播种落地偏移量影响的试验与研究[J].黑龙江八一农垦大学学报,2015,27(2):109-112.

[14] 杨艳丽,辜松,李恺,等.大粒种子定向精量播种装置参数优化试验[J].农业工程学报,2013,29(13):15-22.

[15] 陶桂香,衣淑娟,汪春,等.水稻钵盘精量播种机充种性能试验[J].农业工程学报,2013,29(8):44-50.

Experimental Research on the Seeding of Maize Bud-seed Precision Seeder

Mao Xin,Yi Shujuan,Tao Guixiang,Jiang Nan,Wang Chun

(Heilongjiang Bayi Agricultural University,Daqing 163319)

According to the requirement of mechanization of maize bowl-tray seeding,seeding performance of self-developing maize bud-seed precise seeding device was studied.Two factors,bow-tray offset and cam rotation rate were selected and tested by quadratic orthogonal rotary experimental design to analyze the influence of single-seed rate,empty-seed rate,multi-seed rate,placement offset,damage rate and broken rate.In the course of the interaction of the bow-tray offset and the cam rotation rate,the cam rotation rate was the main factor influencing the single-seed rate,empty-seed rate,multi-seed rate and the bow-tray offset was the main factor influencing the placement offset.The test of optimization parameters was verified.The performance indices were a single-seed rate of 93.08%,an empty-seed rate of 3.41%,a multi-seed rate of 3.51%,a placement offset of 9.03 mm,a damage rate of 0%,a broken rate of 0%under the optimized condition of bow-tray offset was 26.5 mm and the cam rotation rate was 13 r·min-1. The performance index could meet the technical requirements.

maize;bow-tray;precision seeding;test

S223.2

A

1002-2090(2017)02-0086-07

10.3969/j.issn.1002-2090.2017.02.017

2016-03-22

黑龙江省自然基金(E201331);黑龙江省教育厅科学技术研究(12531458);省教育厅植质钵育全程机械化栽培技术创新团队。

毛欣(1978-),女,副教授,黑龙江八一农垦大学毕业,现主要从事农业机械化工程方面的研究工作。

衣淑娟,女,教授,博士研究生导师,E-mail:yishujuan_2005@126.com。