浸胶方式对竹基纤维复合材料性能的影响∗

张亚慧 马红霞 孟凡丹 于文吉

竹基纤维复合材料(重组竹)作为一种新型的复合材料,是以竹纤维化单板为构成单元,按顺纹方向组坯,经热压(或冷压热固化)胶合而成的板材或方材。竹基纤维复合材料制造关键技术是我国拥有自主知识产权并已成功实现产业化推广的一项新技术,即采用浸渍的方式将树脂可控地、较均匀地导入到竹材的微观结构中,在湿热和高压条件下进行压缩和固化成型,克服了竹材壁薄中空、竹青竹黄表面富含蜡质层和硅质层难以胶合等缺陷,实现了竹材的高效及高值化利用。

浸渍工艺是竹基纤维复合材料制造的关键工艺,目前,主要采用的树脂为浸渍用酚醛树脂,在浸渍过程中,树脂经过流动、渗透、润湿在单板的表面包覆了一层均匀的酚醛树脂胶膜,同时在疏解和碾压形成的裂纹以及薄壁细胞腔中附着、沉积,形成了与基材表面覆盖的宏观界面、与裂纹裂隙填充的细观界面和与微观结构交织的微观界面。单元的浸渍量是通过胶黏剂固含量、浸渍方式(常压浸胶和加压浸胶)、浸胶时间以及单元含水率等协同调控来实现,其中胶黏剂固含量对浸渍量的影响显著[1-5],浸渍量主要影响重组竹的胶合性能,其大小依据板材性能以及用途的需求设计。有效控制与调节浸渍量对于降低产品成本、保证产品质量的稳定,具有十分重要的意义。

该研究以南方地区资源较丰富的慈竹为原料,重点探讨了不同浸胶方式对竹基纤维复合材料力学性能和耐水性能的影响,以期为重组竹产品的实际开发应用提供指导和参考依据。

1 试验部分

1.1 仪器设备

主要仪器设备为25-12H CARVER热压机、DHG-9077A型电热恒温干燥箱、三用电热恒温水箱、WDW-W10型微机控制电子式人造板试验机。

1.2 试验原料

慈竹(Bambusa distegia):产自四川洪雅,竹龄4~5年,胸径80~100 mm,竹壁厚7~12 mm。

浸渍用酚醛树脂(PF):实验室自制,外观为红色透明液体。其性能指标:黏度为25 mPa·s,固含量为44 %~47 %,水溶倍数5~7 倍,pH值为9~10,贮存期>30 d。

1.3 制板条件

试验设定密度为1.05 g/cm3,板坯幅面为30 cm×17 cm,厚度为12 mm。采用普通热压,铺装方式采用纵向对称铺装。

工艺流程:竹材→剖分→疏解→干燥→浸胶→干燥→组坯→热压→锯解→测试。

具体步骤为:将竹材剖分成竹片,然后通过专用疏解机疏解成竹纤维化单板,自然干燥至含水率7%~10%。将干燥后的竹纤维化单板采用一次浸渍和二次浸渍两种方式浸胶,其中:一次浸渍采用在浸胶槽用不同固含量的胶液一次浸胶;二次浸渍采用低固含量胶液和高固含量胶液相结合的二次浸胶方式,最后将竹纤维化单板自然干燥至含水率为7%~8%。按照上述设定的板坯密度,采用手工方式铺装板坯,将板坯送入模具中热压,其中热压温度160 ℃,采用厚度规控制板材厚度,单位压力为3.5 MPa,压板时间1.5 min / mm。将压制的竹基纤维复合材料在自然环境中放置1 d,按规定尺寸裁边,裁锯试件。

1.4 试验方法

采用单因素试验方法,探讨浸胶方式对板材力学性能及耐水性能的影响。一次浸胶分别采用7%、12%和20%的固含量的胶液进行浸渍。二次浸胶采用7%+30%、7%+35%、7%+40%、12%+30%、12%+35%和12%+40%的方式进行浸渍。其中浸胶时间为3 min,陈放时间为7 min。以上试验每组平行压制3张板。

1.5 性能检测

1)胶黏剂的性能按照GB/T 14074—2006《木材胶粘剂及其树脂检验方法》进行检测。

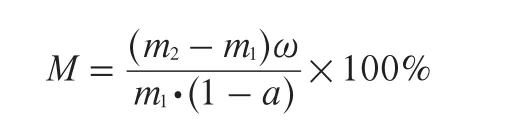

2)浸胶量采用以下公式进行计算:

式中:M——浸胶量,%;

m1——浸胶前竹束质量,g;

m2——浸胶后竹束质量,g;

ω——胶黏剂固含量,%;

a——浸胶前竹束含水率,%。

3)板材的密度、静曲强度和弹性模量检测根据GB/T 17657—1999《人造板及饰面人造板理化性能试验方法》进行。耐水性能主要测试宽度膨胀率(WS)、吸水厚度膨胀率(TS)和内结合强度(IB)三个指标,参照标准GB/T 17657—1999,将试件放入沸水中煮4 h,测定其宽度膨胀率和吸水厚度膨胀率,然后将试件在(63±3)℃的空气对流干燥箱中干燥20 h,如此循环3次分别在沸水中煮4 h后测定宽度膨胀率和吸水厚度膨胀率,循环结束后测定其内结合强度。每个检测项目各取6个试件,结果选取其平均值。

2 试验结果及分析

2.1 浸胶方式对板材静曲强度和弹性模量的影响

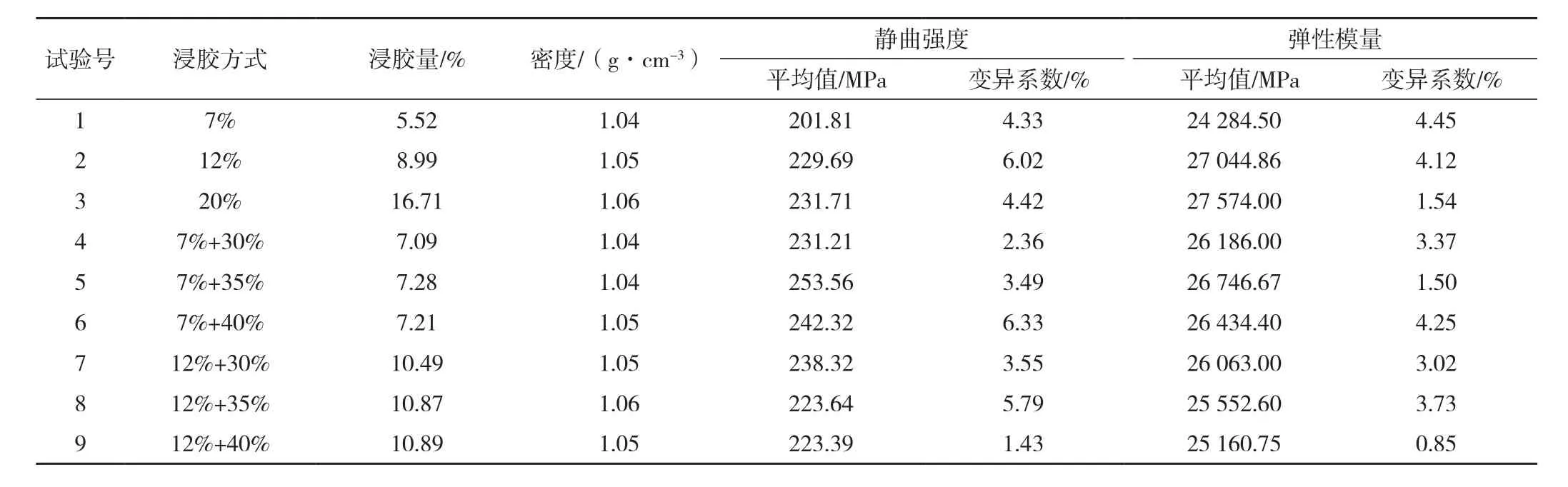

不同浸胶方式对竹基纤维复合材料板材的静曲强度(MOR)和弹性模量(MOE)影响的试验结果如表1所示。

由表1可以看出,采用一次浸渍的方式随着胶液固含量从7%增加到20%其浸胶量增长了202.72%,板材的静曲强度和弹性模量分别增长了14.82%和13.55%,随着浸胶量的增加,纤维化单板表面的树脂胶膜覆盖面更大并且均匀性增加,反映在产品性能为胶合性能的增强。采用低固含量和高固含量相结合二次浸渍的方式,在7%+30%、7%+35%,7%+40%和12%+30%、12%+35%和12%+40%两种二次浸渍设计水平上,静曲强度和弹性模量整体差别不显著,其中7%低固含量胶液和高固含量胶液相结合方式板材的静曲强度和弹性模量最大平均值和最小平均值分别相差9.67%和2.14%,12%低固含量胶液和高固含量胶液相结合的板材则相差6.68%和3.59%。材料的抗弯强度主要取决于竹基纤维复合材料的基材材料、胶黏剂以及其形成的胶合界面,制备密度相同的竹基纤维复合材料,其组成材料的竹材纤维体含量和浸渍量相同,故抗弯强度差别较小。

表1 不同浸胶方式竹基纤维复合材料的静曲强度和弹性模量试验结果Tab.1 Test results for effects of different impregnating methods on MOR and MOE of bamboo-based fiber composites

采用7%低固含量胶液和高固含量胶液相结合方式的二次浸渍与一次固含量7% 浸胶相比,其浸胶量约增长了28.44%~31.88%,板材的静曲强度和弹性模量分别增长了14.57%~25.64%和7.83%~10.14%,与一次浸胶20%固含量压制板材相当,但浸胶量减少了56.43%~57.57%。因而,在保证强度的条件下,采用低固含量胶液和高固含量胶液相结合方式的二次浸渍方式,可以降低胶黏剂的浸渍量,节省板材压制成本。

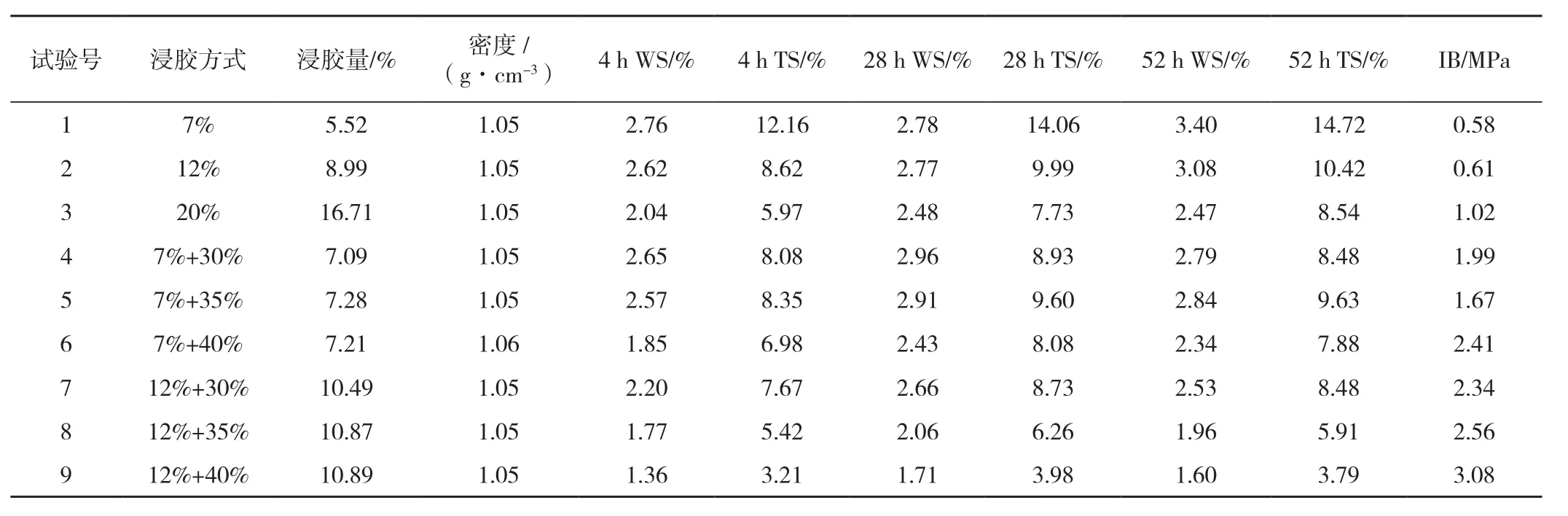

2.2 浸胶方式对板材耐水性能的影响

从表2可以得知,采用一次浸胶的方式,随着胶液固含量的增加,纤维化单板表面的浸胶量逐渐增加,板材的宽度膨胀率和吸水厚度膨胀率逐渐下降,内结合强度呈上升趋势;随着循环次数的增加,板材的宽度膨胀率和吸水厚度膨胀率呈逐渐上升的趋势,与4 h水煮相比,52 h水煮循环后7%、12%和20%的宽度膨胀率分别增长了23.19%、17.56%和21.08%,吸水厚度膨胀率分别增加了21.05%、20.88%和43.05%。材料的耐水性能主要取决于板材的胶合性能,而浸渍量与胶合性能正相关。采用低固含量和高固含量相结合二次浸渍的方式,在7%+30%、7%+35%,7%+40%和12%+30%、12%+35%和12%+40%两种二次浸渍设计水平上,随着第二次浸渍胶液固含量的增加,其耐水性能逐渐增强。其中7%+40%固含量浸胶后压制板材的耐水性能与20%固含量浸胶压制的板材相当,但内结合强度远大于20%固含量浸胶板材的强度,同时浸胶量减少了56.85%;12%+40%浸胶量与20%固含量浸胶相比降低34.83%,但压制的板材性能最佳,28 h宽度膨胀率达到了1.71%,吸水厚度膨胀率为3.98%,内结合强度为3.08 MPa,其性能指标远远超出20%固含量浸胶后压制的板材,达到了GB/T 30364—2013《重组竹地板》规定的室外地板优等品关于耐水性宽度膨胀率≤3%,吸水厚度膨胀率≤5%的要求。其主要原因为,采用低固含量胶液和高固含量胶液相结合方式的二次浸渍方式,首先利用低固含量胶液对竹纤维化单板的内部进行填充和沉着,然后利用高固含量胶液对单板表面进行覆盖,增强了板材的胶合性能,实现了板材的耐水性能增强。

表2 不同浸胶方式竹基纤维复合材料的耐水性能试验结果Tab.2 Test results for effects of different impregnating methods on water resistance of bamboo-based fiber composites

3 结论

1)采用一次浸胶的方式,随着胶液固含量的增大,竹纤维化单板的浸胶量逐渐增加,从而板材的静曲强度和弹性模量逐渐增加;采用低固含量和高固含量相结合二次浸渍的方式,板材的静曲强度和弹性模量整体差别不显著。采用7%低固含量胶液和高固含量胶液相结合方式的二次浸渍压制板材与一次浸胶20%固含量压制的板材相比,在相同密度条件下,大幅降低浸胶量的同时,板材的静曲强度和弹性模量性能相当。

2)采用一次浸胶的方式,其耐水性能和内结合强度随着浸胶量的增加而增强;采用低固含量和高固含量相结合二次浸渍的方式,其耐水性能和内结合强度随着第二次浸胶胶液固含量的增加而增强。其中,在相同密度条件下,7%+40%固含量浸胶后压制板材的耐水性能与20%固含量浸胶压制的板材相当,内结合强度优于20%固含量浸胶压制的板材,但浸胶量减少了56.85%;12%+40%浸胶量与20%固含量浸胶相比降低34.83%,但压制的板材性能最佳,达到了GB/T 30364—2013规定的室外地板优等品的要求。

3)在保证板材力学性能的基础上,与一次浸胶的方式相比,采用低固含量和高固含量相结合的二次浸渍实现了减少浸胶量,提高耐水性能,达到降低产品成本、提高产品质量的目的。

[1] 程亮, 王喜明, 余养伦. 浸胶工艺对绿竹重组竹材性能的影响[J]. 木材工业, 2009(3):16-19.

[2] 孟凡丹, 余养伦, 祝荣先, 等. 浸胶量对纤维化竹单板层积材物理力学性能的影响[J]. 木材工业, 2011, 25(2):1-3.

[3] 王燕, 李贤军, 吕建雄,等.重组竹制造用竹束的浸胶工艺优化研究[J].中南林业科技大学学报, 2013, 33(10):153-157.

[4] 徐有明, 滕方玲. 我国高性能重组竹研究进展及其研发建议[J]. 世界竹藤通讯, 2015, 13(3):1-7.

[5] 邹怡佳, 陈玉和, 吴再兴, 等. 改性三聚氰胺树脂对重组竹表面开裂的影响[J]. 林产工业, 2013, 40(5):26-29.