转炉煤气回收的分析和改进

贾敬伟,刘振伟

(山东钢铁集团日照有限公司,山东 日照276806)

1 前 言

日照钢铁转炉为适应国家环保要求,满足钢铁工业污染物排放标准(DB 37/990—2013),一次除尘采取干法净化及回收装置,对转炉煤气进行净化处理并回收利用。系统风量为65 000 m3/h,除尘后的煤气根据煤气品质及生产状况回收或放散,煤气回收期需经煤气冷却器二次冷却,温度降至65℃后进入煤气柜贮存,煤气含尘浓度≤10 mg/m3,非回收期经65 m高烟囱点火放散,排放气体的含尘浓度≤20 mg/m3。自干法净化及回收装置投用后,转炉煤气回收一直保持在120 m3/t左右,炼钢工序能耗为正值。为了有效提升煤气回收,需经过工艺改进和操作提升,以实现“负能”炼钢。

2 转炉煤气回收量的确定

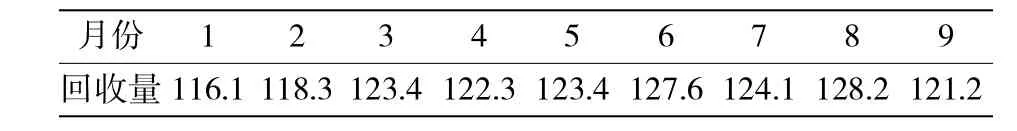

自回收转炉煤气以来,回收量在120 m3/t左右,炼钢工序能耗较高,具体数据见表1。影响炼钢工序能耗的主要方面是转炉煤气回收量、蒸汽回收量和氧气消耗量,其中转炉煤气回收量是转炉工序能否实现“负能”炼钢的关键。目标煤气回收平均123 m3/t,是否还有提升空间,使转炉工序达到负能炼钢,需要一个理论数据支持。

表1 2016年1—9月份煤气回收情况 m3/t

2.1 理想状况

转炉理想工况条件如下:1)进入熔池的碳除进入终点钢水外,全部氧化为CO和CO2,并100%回收为转炉煤气;2)入炉内的氧气全部用于元素的氧化且无过氧化现象发生;3)转炉炉气在回收过程中,无空气混入,其显热由余热锅炉全部被蒸汽吸收;4)转炉采用全铁冶炼进入转炉的铁水热焓满足炼钢要求。

2.2 建立转炉煤气回收量模型

熔池内的碳以一定的比例氧化成CO和CO2在炉口处吸入少量的空气后形成转炉烟气,转炉的烟气通过回收装置成为可利用的转炉煤气(LDG)。可见烟气量是转炉煤气的最大发生量,影响煤气发生量的主要因素是碳氧化物的生成量和吸收转炉的空气量。

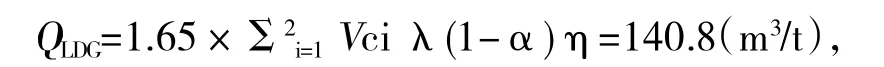

按物料和热平衡建立转炉煤气回收量模型:

式中:Σ2i=1ci为铁水中碳和其他含碳物料中碳氧化产生的炉气量之和,m3/t;α为空气吸入系数,η为煤气回收比,λ为CO的比例。

3 影响因素分析及改进方法

3.1 原料条件的变化

转炉炼钢依靠铁水的显热及铁水内C、S、Mn、P等元素的氧化反应热完成炼钢过程,原料条件和钢水碳含量对煤气回收影响十分明显,其中铁水比变化影响最大。通过宝钢250 t转炉煤气回收量的实测结果得出,铁水比变化±1%煤气回收量变化±1.016 m3/t,铁水碳变化±0.1%煤气回收量变化±0.65 m3/t,钢水出钢碳变化±0.1%煤气回收量变化±0.65 m3/t。

3.2 空气吸入系数

由于铁水成分不稳定,喷溅时炉口粘渣,另外炼钢工根据习惯观察炉口火焰进行炼钢操作,造成烟罩降不到位,高温炉气中的CO部分在炉口处与空气燃烧。因此造成空气吸入,即影响煤气量及煤气热值。空气吸入系数增加,不仅使烟气量增加(1+1.88α)倍,而且使煤气中CO燃烧,导致煤气热值降低,即标准热值煤气体积减少。

转炉煤气回收不能片面追求数量,更重要的是提高CO的含量,提高标准热值煤气体积的回收,从以下方面控制:1)控制铁水成分稳定,减少喷溅而提升活动烟罩;2)加强操作,提高操作水平,减少观察炉口火焰次数;3)及时清理炉口粘渣,以保证活动烟罩讲到位;4)必须投用炉口微差压,并且使炉口段和末段烟道两处的压差检测准确,出现问题及时维修,以保证空气过剩系数可控;5)合理优化供氧制度,适当增大供氧强度,提高碳氧反应的速率,使煤气上升速率加快,缩短CO达标时间;6)改进回收方式与操作延长煤气回收时间,根据其他钢厂的成功经验,把杯阀前后的压差控制值由200 Pa改为100 Pa,有效缩短回收杯阀的承压时间,延长煤气的回收时间。

4 结 语

经过工艺改进和操作提升,日钢转炉煤气回收从120 m3/t提高至132 m3/t,炼钢工序能耗降至-3 kgce/t以下,实现了炼钢工序“负能”炼钢。

参考文献:

[1] 成立良.炼钢转炉烟气的回收利用技术[M].北京:中国环境科学出版社,1991:85-86.