两种长管拖车气瓶瓶口外螺纹磨损差异分析

邓贵德刘 岩吕亮国李 伟吉 方

(1.中国特种设备检测研究院 北京 100029)

(2.大连市锅炉压力容器检验研究院 大连 116013)

(3.广东省特种设备检测研究院东莞检测院 东莞 523120)

两种长管拖车气瓶瓶口外螺纹磨损差异分析

邓贵德1刘 岩2吕亮国1李 伟3吉 方1

(1.中国特种设备检测研究院 北京 100029)

(2.大连市锅炉压力容器检验研究院 大连 116013)

(3.广东省特种设备检测研究院东莞检测院 东莞 523120)

长管拖车气瓶瓶口外螺纹类型主要有非密封管螺纹(G螺纹)和统一螺纹(UN螺纹)两种,检测案例统计结果表明采用UN外螺纹的长管拖车气瓶因瓶口外螺纹磨损的返修率只有采用G螺纹气瓶的44.18%。定量比较了两种螺纹螺牙截面积差异,UN螺纹螺牙比G螺纹大39.84%;建立了长管拖车气瓶瓶口有限元分析模型,计算结果表明两种外螺纹的受力不存在显著差别。综上认为两种瓶口外螺纹磨损差异原因是UN螺牙比G螺纹粗大,其他条件相同时UN螺纹相对磨损量更小。

长管拖车 气瓶 螺纹磨损 有限元分析

长管拖车是一种气体运输装备,近年来被广泛应用于输送压缩天然气、氢气、氦气等工业气体,截至2015年底我国长管拖车保有量已超过1.2万辆,保有量占世界第一[1, 2]。

长管拖车一般装配有8~11只大容积钢制无缝气瓶,气瓶通过配管和阀门连通在一起共同输送压缩气体[3]。长管拖车气瓶瓶口两端加工内外螺纹,瓶口内螺纹用于旋入瓶塞,外螺纹与法兰之间用螺纹连接,在法兰与瓶口连接部位安装防转销钉,起到固定法兰与气瓶之间连接的作用,防止运输过程中因气瓶转动导致后仓集输管路变形、断裂,进而引起气瓶内部介质泄漏;法兰用螺栓固定在拖车框架两端的前后支撑板上[4],气瓶及支撑结构如图1所示。李伟[1]等的统计数据表明2004至2013年中国检验的长管拖车气瓶中16.16%的气瓶存在瓶口外螺纹严重磨损现象。李邦宪等[5]收集的38个长管拖车气瓶瓶颈机械损伤案例中37例为瓶口外螺纹处变形、碰伤、磨损、减薄等损伤。2001年5月美国俄克拉荷马州拉莫那市发生了一起氢气长管拖车事故,1只气瓶从拖车框架中飞出导致氢气泄漏、燃烧[6],事故原因就是气瓶瓶口与法兰相连接的外螺纹严重磨损,为此美国压缩气体协会研究制定了长管拖车气瓶瓶口螺纹检测指南[7],主要采用合于使用评价方法计算磨损减薄后的瓶口剩余强度系数,从而确定长管拖车气瓶瓶口容许的最薄壁厚和螺纹表面磨损量[8]。

长管拖车气瓶瓶口外螺纹类型主要有非密封管螺纹(G螺纹)[9, 10]和美制统一螺纹(UN螺纹)[11]两种,检测案例统计结果表明采用UN螺纹的长管拖车气瓶因瓶口外螺纹磨损的返修率为14.46%,采用G螺纹的长管拖车气瓶因瓶口外磨损的返修率是32.73%[1],前者的磨损返修率只有后者的44.18%。造成两种螺纹磨损差异的原因可能是由于不同类型螺纹应力分布差异造成的,也可能由于螺纹的螺牙结构不同使得相同检验周期内螺纹相对磨损量不同造成的。本文定量比较了4.5-8UN和G4.5两种螺纹螺牙截面积差异,并应用ANSYS软件对比分析了长管拖车气瓶在内压工作载荷、轴向惯性力载荷及两种载荷共同作用下UN螺纹和G螺纹瓶口应力分布,试图找出导致两种长管拖车气瓶瓶口外螺纹磨损差异的原因。

图1 气瓶与支撑结构示意图

1 外螺纹结构

目前,长管拖车中采用最多的气瓶规格为:外直径559mm、长10980mm、设计壁厚16.5mm、水容积为2250L、工作压力20MPa、瓶体材料4130X[12]。长管拖车气瓶瓶口外螺纹主要有4.5-8UN-2A、4.75-8UN-2A、5-8UN-2A、5.5-8UN-2A等UN螺纹,以及G4 B、G4.5 B 、G5 B、G5.5 B等G螺纹;UN外螺纹对应的瓶口内螺纹规格通常为3.25-8UN-2B,G外螺纹对应的瓶口内螺纹规格通常为G3。

图2 两种螺纹基本牙型

UN螺纹和G螺纹的牙型结构存在一定差别,两种螺纹基本牙型如图2所示,图中H为基本牙型三角形高度,P为螺距。UN螺纹的牙型角度为60°,上削平高度为H/8、下削平高度为H/4;G螺纹的牙型角度为55°,上下削平高度均为H/6。此外,UN螺纹设计牙型采用平的牙顶轮廓,牙底可以采用平的或者任选的圆形轮廓;G螺纹设计牙顶和牙底均采用圆形轮廓,圆角半径r=0.137329P。

根据图2所示几何参数,可以求得H与P有如下关系:

式中:

α——螺纹牙型角度值。

按照基本牙型计算,UN螺纹和G螺纹单个螺牙截面积SUN、SG分别为:

式(2)和式(3)表明,基本牙型如图2所示的UN和G螺纹的单牙截面积仅与螺纹螺距相关,由于这两种螺纹螺距均等于25.4mm除以螺纹牙数,也即表明基本牙型单牙截面积仅与牙数相关。

长管拖车气瓶瓶口UN外螺纹均为8牙螺纹,螺距均为3.175mm;G外螺纹均为11牙螺纹,螺距均为2.309mm,按照式(2)和式(3)计算,UN外螺纹单牙截面积为2.387mm2、G外螺纹单牙截面积为1.707mm2,前者比后者大39.84%,表明UN螺牙比G螺纹粗大。

2 有限元分析

2.1 几何模型

按照图1所示结构建立几何模型。为了节约计算成本,在此假定气瓶处于静平衡位置,瓶体不发生转动,可忽略销钉等防转动结构。瓶口内、外螺纹分别选择3.25-8UN-2B U、4.5-8UN-2A和G3、G4.5 B两种情况,建模时不考虑瓶口内螺纹结构,瓶口内直径取内螺纹大径;外螺纹以及与其啮合的法兰上按照对应的螺纹尺寸参数建模。建立的轴对称几何模型如图3所示。

图3 几何模型

2.2 网格模型

在Ansys Workbench软件中采用扫掠为主的网格划分方法,得到以四边形网格为主的较为理想的网格模型,UN螺纹模型的单元总数为40644,节点总数为130649,啮合螺纹区域网格划分情况如图4所示;G螺纹模型单元总数为41090,节点总数为131989。

图4 UN螺纹啮合区域网格模型

2.3 材料模型

气瓶材料采用多段线性强化模型,弹性模量取206GPa,泊松比取0.3,其真应力应变曲线参考文献[13],对应的实测屈服强度为659.2MPa;法兰与支撑钢板材料为45号钢,计算采用双线性等向强化模型,取弹性模量为210GPa,泊松比为0.3,屈服强度376MPa,切线模量为458.43MPa。所有钢材密度均取为7850kg/m3。

2.4 约束条件

设定气瓶外螺纹与法兰螺纹之间为摩擦接触,摩擦系数设定为0.15,接触算法采用增广拉格朗日算法;在两个法兰外端面均施加固定约束。

2.5 载荷条件

●2.5.1 内压载荷

气瓶内表面施加20MPa内压载荷,两瓶口端面施加等效拉应力载荷21.81MPa。

●2.5.2 惯性力载荷

参照《移动式压力容器安全技术监察规程》[14]规定,运动方向惯性力载荷按最大重量的2倍转化为等效静态力,对气瓶施加沿轴线方向的两倍重力加速度。

●2.5.3 内压与惯性载荷

将上述两种载荷共同施加到所建立的有限元模型。

2.6 计算结果

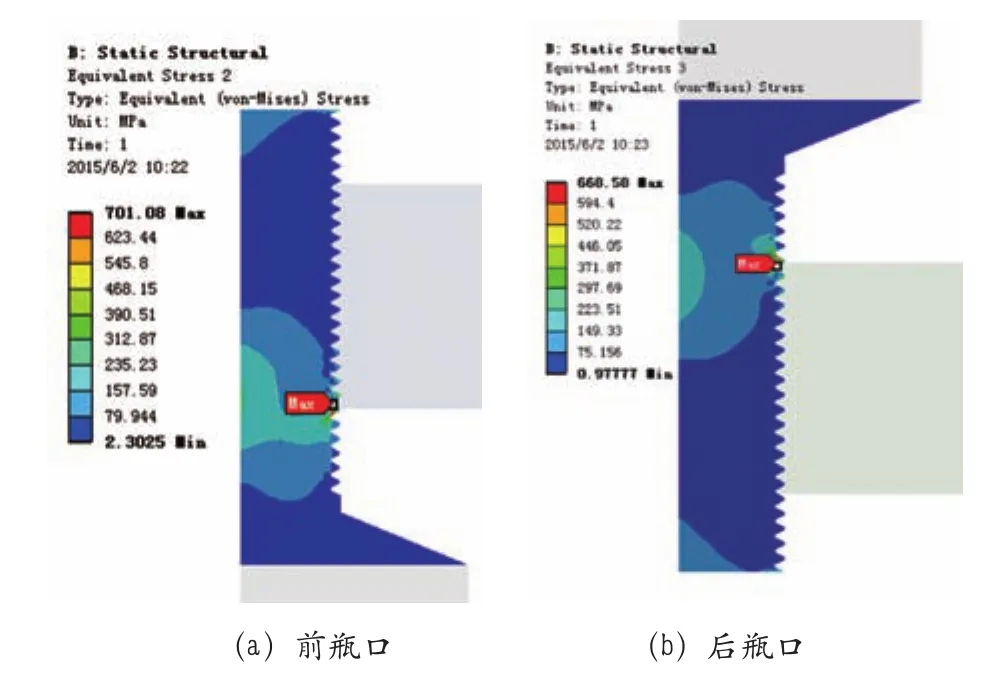

定义以加速度指向端瓶口为气瓶前瓶口,靠近瓶肩处的啮合螺纹为第一圈啮合螺纹。计算得到的瓶口外螺纹区域等效应力如图5~图10所示,气瓶瓶口最大等效应力结果汇总见表1。

图5 内压载荷作用下UN螺纹区域等效应力

图6 内压载荷作用下G螺纹区域等效应力

图7 惯性力载荷作用下UN螺纹区域等效应力

图8 惯性力载荷作用下G螺纹区域等效应力

图9 内压与惯性力共同作用下UN螺纹区域等效应力

图10 内压与惯性力共同作用下G螺纹区域等效应力

3 分析和讨论

内压载荷作用下,前后瓶口应力分布规律相同,最大等效应力均位于第一圈啮合螺纹根部,前后端最大应力值的微小差别是网格不完全一致导致的数值误差。UN螺纹瓶口的最大等效应力为691.96MPa,G螺纹瓶口最大等效应力为678.32MPa,表明内压载荷下G螺纹的受力要略好于UN螺纹,这与承压设备中细牙螺纹受力优于粗牙螺纹的情况一致。但是,UN螺纹最大等效应力仅比G螺纹大2.01%,表明内压载荷作用下两种螺纹的最大应力值差别不显著。另外,两种螺纹瓶口最大等效应力均超过了材料的屈服强度,在反复作用下该区域可能产生表面接触疲劳从而形成材料磨损。

表1 气瓶瓶口最大等效应力(单位:MPa)

轴向惯性力载荷作用下,前后瓶口应力分布规律存在显著差别,最大等效应力位于第一圈啮合螺纹根部、后瓶口最大等效应力位于最后一圈啮合螺纹根部,前瓶口最大应力值明显大于后瓶口。UN螺纹前瓶口最大等效应力为136.83MPa,G螺纹的气瓶前瓶口最大等效应力为139.68MPa,表明轴向惯性力载荷下UN螺纹受力要略好于G螺纹,但是相对差值只有2.04%。

内压载荷和轴向惯性力载荷共同作用下,前后瓶口最大等效应力均出现于第一圈啮合螺纹根部,UN螺纹和G螺纹前瓶口上最大等效应力分别为702.02MPa和701.08MPa,相对差值只有0.13%;UN螺纹和G螺纹后瓶口上最大等效应力分别为684.97MPa和668.58MPa,G螺纹受力略优于UN螺纹,但是两者相对差值仅2.45%。上述三种载荷工况下的计算结果表明,相同情况下UN和G两种外螺纹受力不存在显著差别,应力差别不是两种长管拖车气瓶瓶口外螺纹磨损差异产生的原因。

表面接触疲劳磨损主要受摩擦副材料性能、润滑状况、应力状态等因素影响[15]。由于UN和G两种外螺纹受力不存在显著差别,在法兰和气瓶材料相同、润滑状况相同时两种螺纹的绝对磨损量可以视为近似相同,由于UN螺纹单个螺牙截面积是G螺纹的1.40倍,UN螺纹的相对磨损量只有G螺纹的71.43%。长管拖车气瓶定期检验时,主要是由检验和检修人员依据宏观检查和螺纹相对磨损程度来判断瓶口外螺纹是否需要返修或者重新加工。在相同检验周期内,由于采用G螺纹的长管拖车气瓶瓶口相对磨损程度更加严重,因而从安全角度考虑会更多地判定为需要返修。

4 结论

1)长管拖车气瓶瓶口常用UN外螺纹单牙截面积为2.387mm2、常用G外螺纹单牙截面积为1.707mm2,UN外螺纹单牙截面积比G螺纹大39.84%。

2)在内压工作载荷、轴向惯性力载荷及两种载荷共同作用下,采用UN外螺纹和G外螺纹的气瓶瓶口受力不存在显著差别,应力差别不是两种长管拖车气瓶瓶口外螺纹磨损差异产生的原因。

3)UN外螺纹螺牙比G螺纹粗大,其他条件相同时UN外螺纹的相对磨损量只有G外螺纹的71.43%,UN螺纹相比G螺纹更耐磨损,分析认为这是引起两种瓶口外螺纹磨损差异的主要原因。

[1] Li W, Deng G, Ji F, et al. Present Status and Periodical Inspection of Large Capacity Cylinders for Tube Trailers in China [C]. //Proceedings of the ASME 2014 Pressure Vessels and Piping Conference. July 20-24,2014, Anaheim, CA, USA: 1-8.

[2] 董红磊,李邦宪,薄柯,等.我国长管拖车安全技术发展综述[J].中国特种设备安全,2014,30(08):1-5.

[3] Dong H, Duan Z, Li B, et al. Study on Fatigue Performance of Large Volume Seamless Steel Cylinder Served in CNG Hydraulic Daughter Station System [C].//Proceedings of the 2012 3rd International Conference on Applied Mechanics and Mechanical Engineering,November 14-15, 2012, Macau, CHINA: 642-645.

[4] 李伟.长管拖车气瓶口强度数值研究[D].太原:太原理工大学,2014.

[5] 李邦宪,张君鹏,陈祖志,等.长管拖车定期检验案例及剖析[M].北京:化学工业出版社,2014:73-77.[6] Boading Meeting. Release and Ignition of Hydrogen Following the Collision Between a Tractor/Semitrailer and a Pickup Truck near Ramona, Oklahoma, May 1, 2001 [EB/OL]. http://www.ntsb.gov/ news/events/Pages/ Release_and_Ignition_of_Hydrogen_Following_the_Collision_ Between_a_TractorSemitrailer_and_a_Pickup_Truck_near_ Ramona_Oklah.aspx.

[7] CGA C-23 Guidelines for the Inspection of Tube Neck Mounting Surfaces [S].

[8] Rana M D, Treadwell D, Ramachandran S,et al.Technical Basis for Evalation of US DOT Seamless Pressure Vessels With Defects on Threaded Neck Used for Structural Support [J]. Journal of Pressure Vessel Technology, 2014, 136(4): 1-6.

[9] GB/T 7307—2001 55°非密封管螺纹 [S].

[10] ISO 228—1: 2000 Pipe Threads Whear Pressure-

tight Joins Are Not Made on the Threads-Part 1:Dimensions, Tolerances and Designation [S].

[11] ASME B1.1—2003 Unified Inch Screw Thread [S].

[12] 吕亮国,程亮,邓贵德,等.长管拖车气瓶瓶口修复方法及其安全性分析[J].压力容器,2016,33(06):51-58.

[13] 张宗毅,邓贵德,寿比南,等.缠绕张力对环缠绕复合材料气瓶应力的影响[J].压力容器,2011,28(05):7-14.

[14] TSG R0005—2011 移动式压力容器安全技术监察规程[S].

[15] 温诗铸,黄平.摩擦学原理(第4版) [M].北京:清华大学出版社,2012:299-308.

[研究工作受国家重点研发计划项目课题(编号:2016YFC0801902)资助]

Analysis of Abrasion Difference of Two Specifications of External Threads on the Mouths of Cylinders for Tube Trailers

Deng Guide1Liu Yan2Lv Liangguo1Li Wei3Ji Fang1

(1. China Special Equipment Inspection and Research Institute Beijing 100029)

(2. Dalian Boiler and Pressure Vessel Inspection and Research Institute Dalian 116013)

(3. Guangdong Institute of Special Equipment Inspection and Research Dongguan Branch Dongguan 523120)

Two specifications of external threads are mainly used on the mouths of cylinders for tube trailers, which are pipe threads without pressure-tight joins (simplified as G threads) and unified inch screw threads (simplified as UN threads). Statistics results show that maintenance ratio of the cylinders using UN threads is 44.18% of those using G threads because of the abrasion of the external threads. First sectional areas of the two specifications of external threads were quantitatively analyzed, which shows that UN threads are 39.84% bigger than G threads. Then finite element analysis of the cylinders with different specifications of external threads was carried out, and results reveal that the stresses of the cylinders have no marked difference. The main reason of the abrasion difference of the two specifications of external threads is suggested finally.

Tube trailers Cylinders Thread abrasion FEA

X924

B

1673-257X(2017)04-0007-05

10.3969/j.issn.1673-257X.2017.04.001

邓贵德(1982~),男,博士,主任助理,高级工程师,从事特种设备结构分析和研究工作。

2017-01-05)