基于三维数模的零件三坐标检测方法

徐婷,王汉斌

(陕西法士特汽车传动工程研究院工艺研究所,陕西 西安 710019)

引言

1 基于三维数模的零件三坐标检测

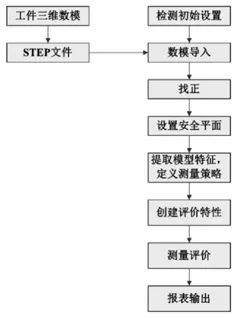

基于三维数模的三坐标检测方法是把零部件的3D模型导入到测量软件中,通过坐标系对齐,找正机器坐标系和工件坐标系,然后对比捕获得到的零件理论坐标值与检测得到的工件实际坐标值,最后输出测量结果。基于三维数模的三坐标检测流程如图1所示。

图1 基于三维数模的三坐标检测流程

1.1 三维数模的导入

利用三维数模进行检测首先要保证数模正确导入到测量软件中[2]。PROE软件生成的模型不能直接输入到测量软件中,需将模型通过模型数据交换标准STEP转换后导入。在选择几何元素时,实体模型比线框模型更方便,读入 CAD模型后,对模型进行渲染,将 CAD线框模型转换到实体状态。

1.2 找正

数模、工件、机床必须建立起一定的关系,才能进行编程和测量。找正的目的就是使工件实际位置、CAD数模、机床坐标系统一起来,将机器坐标系与工件坐标系正确的对齐,这是实现自动测量的基础。

(1)正确选择测量基准

测量之前需认真消化图纸及加工工艺,明了设计基准及加工基准,尽可能使测量基准与设计基准、加工基准一致,减少基准不统一带来的测量误差。同时要全面了解要测量的所有要素及其特征。

(2)合理规划工件的装夹方式

实际测量中,需要使数模和工件实际摆放位置重合,为避免实际操作中机床与工件干涉,必须合理规划工件在三坐标工作台上的安放方式、位置。根据零件的形状、结构特点、尺寸大小及测量要求,合理选择装夹方法,将零件装夹在测量机的有效行程内。工件摆放位置尽量保持与机器坐标系平行,便于多方位的数据采集,尽可能在一次装夹中完成所有被测要素的测量,以减少多次装夹误差对测量结果的影响。

(3)建立工件坐标系

数模是按照造型的绝对坐标系导入到测量软件中的,为了使数模和工件实际摆放位置重合,需将机器坐标系与工件坐标系保持一致。对于箱体类零件,通常采用3-2-1法[3,4]建立工件坐标系,利用面、线、点特征来确定坐标轴位置和坐标原点,通过这个工件坐标系来实现工件找正。

公共实训基地的发展既取决于土地、资金、设施设备等硬件要素的保障,也有赖于教师队伍、体制机制等软实力的改善,特别是“双师型”队伍建设、经营活力培育、开放共享水平的提升等,已经成为公共实训基地建设的重要内容和迫切课题,要加强制度建设,切实保障公共实训基地的可持续发展能力。

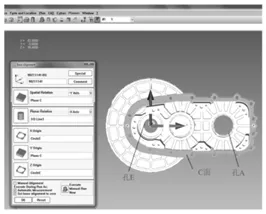

图2 箱盖工件坐标系

箱盖利用3-2-1法找正,根据图纸设计基准及加工基准,在数模上直接提取测量基准元素,然后根据需要构造连接两圆中心的直线,取C面为主基准,面C的法向矢量作为Y轴;孔E与孔A连线在C面上的投影为X 轴,孔E圆心为X、Z轴原点、Y轴原点在C面上。如图2所示。

1.3 设置安全平面

在CNC运行中,必须预先设置好安全平面。导入CAD三维数模后,可以直接选择“clearance planes form CAD mode”,设置偏置量,完成安全平面的设置。偏置量表示安全平面到工具轮廓的距离。图3表示箱盖设置的安全平面。

图3 箱盖的安全平面设置

1.4 特征提取及检测

当三维数模导入测量软件并与工件对齐后,工件理论值的获取就比较简单。对于圆等特征,软件只需要从 CAD三维数模上选取识别特征,便可直接对元素理论数值进行提取。然后定义特征元素的测量策略,如调整探针的测量高度,采点数目等。针对不同的测量元素可以创建相应的公差评定,如直径公差、平面度公差、圆度公差、位置度公差等。机器可以根据导入的三维模型进行自动的程序编制,指导设备运动到特征的理论值位置进行数据测量。

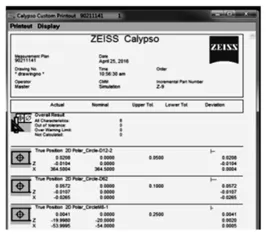

1.5 报表输出

在坐标系、安全平面和特征都定义好之后,将工件安放在机器工作台上即可进行测量。测量机依据程序引导自动寻找特征并在工件实物上测量,比较零件数模的理论值与实际测量值之间的差异,然后将结果导入到制定的输出报告中,获得带有测量结果的可打印输出的报告。图4为箱盖部分测量结果。

图4 箱盖部分部分测量结果

2 基于三维数模的检测方法优点

利用三维数模对工件进行检测成为三坐标测量技术发展的趋势,与以往的零件三坐标测量方法相比,其优势主要体现在以下两个方面。

1)脱机编程

传统自学习编程方式需要测量人员在实际工件上取点,必须等产品加工完成后才能编写测量程序,效率低。基于三维数模的检测方法可在脱机状态下对三维数模进行编程,无论生产是否进行,只要将三维数模输入到测量软件中,便可进行编程,工件加工完成后可直接实施测量,提高生产效率。

2)自动提取模型理论值

传统方式必须手动输入几何元素的理论值,再和实测值进行比较。基于三维模型的检测方法,导入3D模型后可以直接得到设计要求的理论值,不需手工逐个输入,降低检测人员的劳动强度,减少出错率。

5 结束语

本文介绍了三坐标测量的原理,阐述了基于三维数模的零件三坐标检测过程,以减速机箱盖为检测对象,对基于三维数模的零件检测中数模导入、找正、安全平面设置、特征提取及检测、报表输出等环节进行了剖析。三坐标测量机在生产应用中将朝着智能化的方向发展,基于三维数模的三坐标检测将给三坐标测量机带来更大的使用空间,对其推广应用意义重大。

参考文献

[1] 李贤义,付建中,陈俊龙等.三坐标测量机对零件形位误差的测量[J].广西轻工业,2015(5):28-32.

[2] 褚晓雯,宫爱红,周学良.基于三维数模的检测技术应用研究[J].湖北汽车工业学院学报,2009(23):38-40.

[3] 李庆.三坐标测量及迭代法建立坐标系的方法及应用[J].西安文理学院学报,2015(18):56-59.

[4] 王永辉,方剑涛.基于 CATIA 数模的三坐标测量及在线监测探讨与实践[J].机械设计与制造,2005(7):54-56.