一种基于PLC控制的线材送线装置的设计

石平义+彭一航+黄鹏

【摘 要】论文提出了一种针对耳机线加工过程自动送线装置的总体设计方案,采用“PLC+交流电机 +人机界面+变频器”的控制方式,能实现高效自动送线、速度可调等功能。

【Abstract】This paper proposes an overall design scheme of automatic wire feeding device for the earphone wire processing .Adopting the control model of “PLC+ AC motor + man-machine interface + frequency converter”, it can realize the function of efficient automatic transmission and adjustable speed.

【關键词】线材;送线;自动控制 ;PLC

【Keywords】wire;wire feeding;automatic control;PLC

【中图分类号】TP23 【文献标志码】A 【文章编号】1673-1069(2017)05-0192-03

1 引言

目前,由于耳机线的特殊结构与品质要求,对其后期加工一般采用小型刀片式裁切机,人工送线、手动裁切,存在送线效率低下、速度难以调整等问题[1]。论文针对上述问题,以及PLC在当今电气自动化领域中越来越突出的地位和广泛的应用[2],提出了一种基于PLC控制技术的针对耳机线送线的装置,并重点介绍了其组成、结构原理以及PLC控制系统设计过程。

2 设备组成及原理

2.1 设计要求

根据实际需求,该专用送线装置需要实现以下功能与特点:

①送线效率高,能够一次性实现多个线圈自动送线;

②速度可自动调节,该装置能够满足对送线速度的自动调整;

③换线方便,该装置能控制每个送线工位的启停。

2.2 设备工艺流程和工作原理

2.2.1 送线装置工艺动作流程

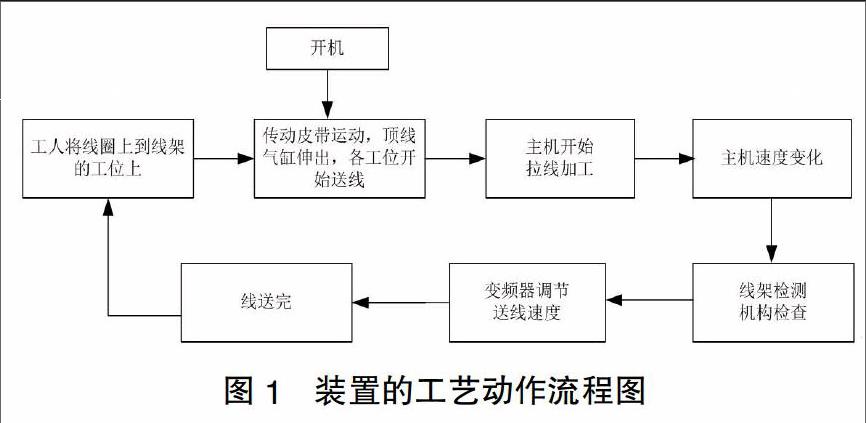

根据设计方案,该装置能实现自动调速、自动启停等功能。结合耳机线加工要求和工艺要求以及整体设计方案,确定本装置的工艺动作流程如下:

2.2.2 装置的工作原理

①送线速度检测机构的设计

当主机开始拉线时,带动铁圆柱向上移动,传感器检测到信号,线卷开始放线;当铁圆柱下降时,传感器检测到信号,控制线卷放线速度,防止送线过多。

②启停控制机构的设计

该部分工作原理如下:当开始放线时,PLC控制气缸伸出,此时皮带与线圈相连的摩擦轮接触,带动线卷开始放线;当PLC收到停止放线的信号时,PLC控制气缸收回,与线卷相连的滚轮与黄橡胶块接触,使线卷立即停止送线[3]。

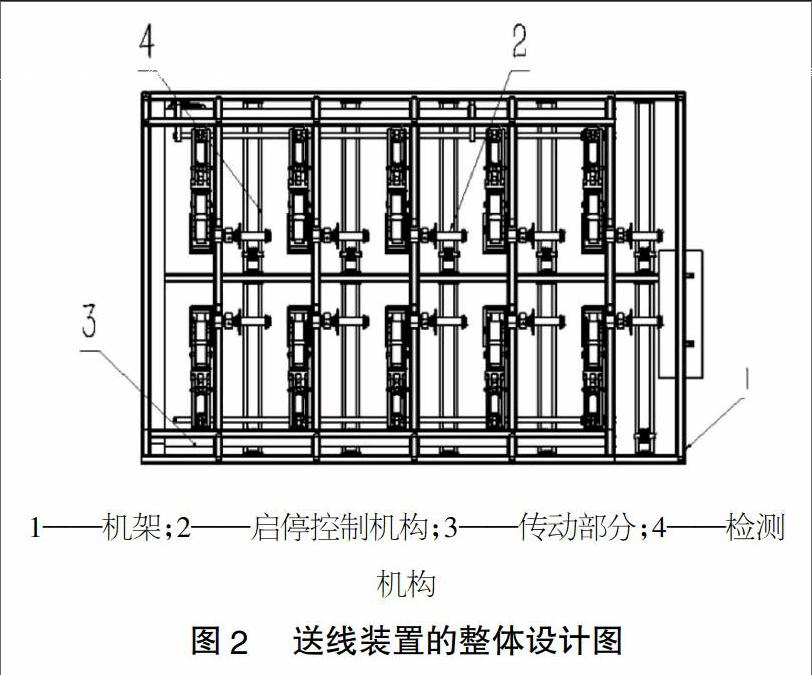

③外框架的设计

十个线卷同时送线,分为上下两排,并分别用两根传动轴传递动力,结合线卷的尺寸和一般公司电梯门的尺寸设计,其最终的总体尺寸为2560mm*1700mm*990mm。该机架是整个装置的支撑部分,主要使用型材进行焊接制造而成,以满足使用要求。

④传动机构的设计

结合本装置实际应用以及设计方案等综合情况,发现两传动轴的距离较远,传动速度不高,传动比没有严格的要求,且使用环境恶劣,因此最终选用链条传动形式。十个线卷送线需要动力传动,两排线卷使用两个传动轴,由电机通过链条将动力传给另一传动轴,上下传动轴再分别通过皮带将动力传递到每一个工位。

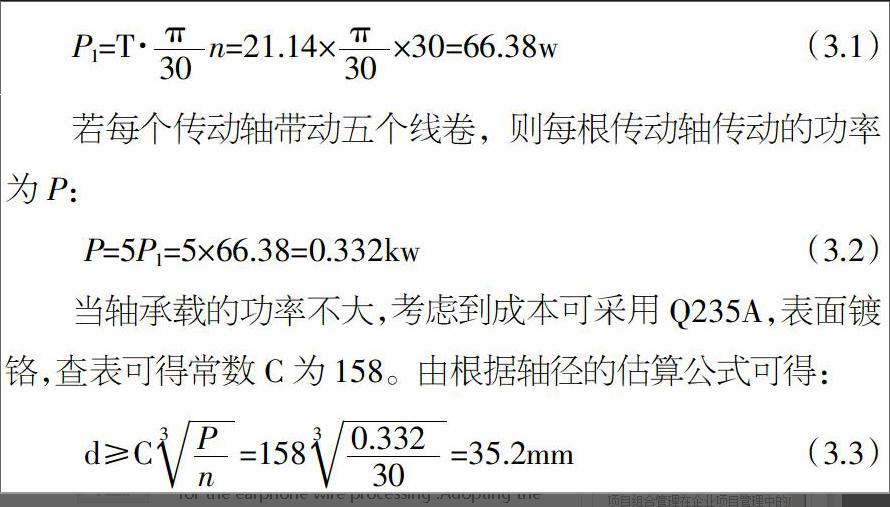

综合线的拉力、线卷的质量、转轴的质量以及皮带的摩擦力,经SolidWorks三维软件仿真和实验测得,每个线卷达到最大转速30r/min时所需的扭矩为21.14N.M,此时驱动每个线卷所需功率P1由公式得:

若每个传动轴带动五个线卷,则每根传动轴传动的功率为P:

当轴承载的功率不大,考虑到成本可采用Q235A,表面镀铬,查表可得常数C为158。由根据轴径的估算公式可得:

轴上的传动轮靠键传递动力,轴上有键时,削弱轴的强度,有一个键槽时,d值应增大5%,轴上有五个键槽,则d=44mm,查轴径标准表,将所得的d值圆整,取d为45.0mm。

所有的动力由电机提供,因此选择电机时要遵循两个重要原则,首先是必须考虑互换性,选择标准电动机,以备出现故障时可以及时更换;其次是为使整个系统高效率运行,要综合考虑电机的级数及电压等级[4]。另外还要综合本装置实际情况,两根传动轴所需功率为: 5P2 =0.664kw:电机的传动效率η取0.9,则电机所需功率为:P电机=0.737kw 。根据以上计算,选用三相异步圆柱齿轮减速电机,电机功率0.75kw。

⑤线架的整体设计图

最终设计的线架整体设计图如图2所示。其主要由机架、启停控制、传动机构以及检测机构等部分组成。

3 线架控制系统的设计

3.1 控制任务分析与设计

根据装置的动作流程,当工人上好线,主机开始拉线时,铁圆柱上升,传感器检测到信号后,PLC发出信号,电磁阀动作,气缸伸出,连接线卷的滚轮与皮带接触,开始放线;当主机速度降低时,铁圆柱下降,传感器检测到信号后,PLC发出信号,电磁阀动作,气缸缩回,橡胶板与滚轮接触,立即停止放线。此时电机一直处于运转的状态,电机的速度可由PLC通过变频器进行控制,工人可在触摸屏界面进行相关参数的调整。从上述流程可知,本装置的输入信号主要为传感器信号,输出信号主要为电磁阀控制信号以及变频器速度控制信号。

另外,人机界面选用能够理想生动的显示PLC、单片机、PC机上数据信息的威纶通TK6070ip系列触摸屏,并支持与大多数的PLC直接通信[5]。PLC与上位机之间采用的是无通信协议的RS-232串行通信,变频器采用三菱A500型号,采取RS485BD通讯与PLC通讯。

3.2 PLC的I/O分配与参数配置

3.2.1 PLC的I/O地址分配

根据送线的动作工艺流程和PLC控制系统的控制要求,进行PLC的I/O地址分配。其中输入信号主要包括启动、停止、急停、复位、传感器信号,输出主要包括各工位气缸电磁阀信号以及变频器启动与调速端子信号地址。

3.3.2 PLC参数配置

从I/O分配结果可以得出,共需要25个输入点,23个输出点,选用小型PLC可以满足使用,综上考虑本项目的PLC,采用三菱系列的FX3U型号。根据需要的I/O配置,预留20%的I/O余量[6],故选择了FX3U-64MT型的PLC,它能提供的输入输出点数为32/32,和一个485串行数据口。另外,设置一个三菱FR-A740变频器,用来控制送线的主电机,并控制送线速度。

3.3.3 PLC程序设计

本项目选用的是三菱系列PLC,采用的编程软件为GX Developer中文界面编程软件,它可以适用于三菱全系列的PLC编程和调试。在本系统中,PLC控制程序由系统启动、系统运行、系统故障报警、自动复位或紧急停止等控制模块组成。

4 结语

该线材加工专用送线装置实现了线材的自动化高效送线,具有自动调整送线速度、换线简便等特点,有效弥补了长期以来耳机生产制造领域中手工送线、效率低、劳动强度大等缺点与不足。通过现场应用证明该装置配合主机使用能够有效解决上述问题,提高了耳机线材的现场加工质量与效率,降低了劳动强度与生成成本,为相关线材制造、加工企业提供了一定的借鉴与实用价值。

【参考文献】

【1】石平义,姜莉莉,余辉.基于PLC的耳机专用多工位粘合机的设计[J].机械制造与自动化,2017(02):57.

【2】王欢,张悦超. 探讨PLC 技术在电气自动控制中的运用[J].中小企业管理与科技,2016(03):213.

【3】孙桓,陈作模,葛文杰.机械原理 [M].北京:高等教育出版社,2013.

【4】邓星钟.机电传动控制 [M].武汉:华中科技大学出版社,2011.

【5】石平义,姜莉莉,余辉.基于PLC的多工位粘合机控制系统设计[J].化工自动化及仪表,2016(05):535-536.

【6】管文博. 基于PLC和組态王的纤维改性控制系统[J].化工自动化及仪表,2013(06):1467.