大尺寸CBGA高铅焊接在温度循环下焊点可靠性的研究

卜莹 孙轶 冯倩

摘 要:大尺寸陶瓷封装焊球阵列封装(Ceramic Ball Grid Array,简称CBGA)器件,在使用过程中焊点容易产生裂纹,对大尺寸CBGA的可靠性以及焊接质量造成影响。为了更好地分析并解决此类问题,在特定情况下,从样件的试验状态到大尺寸CBGA器件焊点产生裂纹的全过程进行了详细阐述,并介绍了试验验证条件和焊接后焊点金相切片的情况。在此基础上,给出了焊点可靠性降低的原因和器件使用建议。

关键词:大尺寸CBGA器件;回流曲线;网板开孔

由于电子产品密度越来越高,体积越来越小、重量越来越轻等优势越来越凸显,预示着表面贴装技术(Surface Mount Technology,简称SMT)的应用越来越广泛,特别是安装在航空、航天等对可靠性较高设备中的电子产品,对产品环境要求较高,对元件的可靠性要求非常高。近年出现的大尺寸CBGA由于其精度高、灵活性强、可靠性强、容易大规模集成、可获得高性能指标等特点被广泛应用于各种高速输入/输出计算领域中,深受设计者的青睐,但由于封装尺寸较大,边缘焊点到中心的距离较远,同时陶瓷基板和 PCB板的热膨胀系数CTE相差较大,导致大尺寸CBGA焊点失效概率较大。一旦失效,造成的经济损失更惨重,因此焊点可靠性需要进一步研究。

1 大尺寸CBGA简介

在BGA封装系列中,按照封装的不同,BGA可分为PBGA(塑料封装)和CBGA(陶瓷封装),CBGA的历史最长,它的基板是多层陶瓷,金属盖板用密封焊料焊接在基板上,用以保护芯片、引线及焊盘。

CBGA的优点是气密性好,抗湿气性能高,因而封装组件的长期可靠性高。大尺寸CBGA继承了CBGA的所有优点,但缺点是由于陶瓷基板相对较重,PCB与芯片陶瓷基板热膨胀不匹配,导致焊点应力,焊点容易出现裂缝。

2 试验状态

试验所用PCB选用外形尺寸174mm×95mm,厚度为2mm的8层板。大尺寸CBGA器件选用焊球材料成分为Pb90Sn10,高铅焊球直径为0.76mm,焊球间距为1.27mm。

使用焊盘计算软件,对大尺寸CBGA的高铅焊盘进行计算,对应的印制板焊盘直径设计为0.90mm。

试验过程所需网板依据IPC-7095C《BGA设计和组装工艺的实施》中网板的开孔尺寸的通用要求,宽厚比=W/T>1.5,面积比= L×W/2(L+W)T

>0.66,网板开孔宽度和厚度示意图如图1所示,锡膏体积满足表1所示要求。

3 焊接过程

针对高铅焊球焊接,印刷完成后的锡膏,使用50倍放大镜检查印刷结果,结果显示锡膏印刷无漏印、桥连、少锡。样件制作过程使用标准的SMT 设备和工艺将CBGA 封装组装到印制电路板上。

焊接过程按照IPC-7095C标准要求,在验证样板上对应芯片焊球处布置热电偶,热电偶布局实物图如图2所示,使用专用温度测量工具对回流曲线进行了确认,回流曲线确认结果如图3所示。

4 试验过程

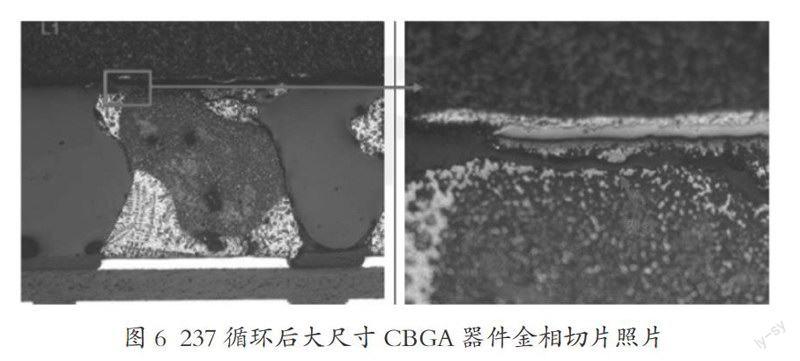

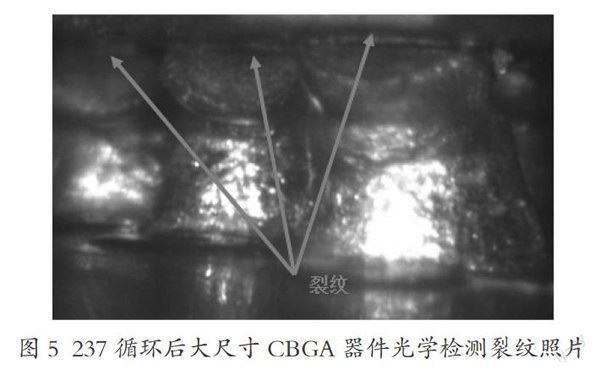

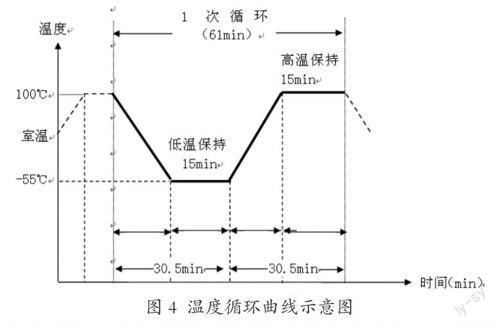

试验过程中对大尺寸CBGA验证板进行加电测试,温度试验条件为:温度循环试验条件:温度循环范围-55℃~100℃,温变速率为10℃/min,极值温度保持时间为15min,每个循环61min。温度循环曲线如图4所示。 在进行第237次温度循环升温加电测试时,大尺寸CBGA器件测试报故。光学检测周边焊点,显示焊点靠近芯片焊盘侧存在严重开裂,光学检测裂纹照片如图5所示。金相切片照片如图6所示。至此,试验终止。

5 结论

在高低温温度循环过程中热膨胀引起变形量公式为:

ΔL=α×ΔT×L

其中,α为材料热膨胀系数,ΔT为温度变化,L为材料长度。

通过公式可得出:减小α、ΔT、L,可提高焊点可靠性。

通过上述试验证明,在材料α不变的情况下,材料长度L增加、温度变化严酷的情况下,降低了焊點可靠性,会加速大尺寸CBGA器件焊点出现裂纹。

大尺寸CBGA器件使用建议如下:

1)大尺寸CBGA器件的焊球设计,不适合在恶劣环境条件下使用;

2)增加基板热膨胀系数:使用较高热膨胀系数的HITEC基板;

3)增加大尺寸CBGA器件焊接高度,采用焊柱进行焊接。

参考文献:

[1] 赵国玉.BGA焊接可靠性分析及工艺改进.兵工自动化,2010,3.

[2] IPC-7095C.BGA设计和组装工艺的实施,2013.