轧机窜辊耦合系统润滑缺陷分析及改进

王树友 尚玉青 刘振杰

摘 要:本文主要介绍2180冷轧轧机窜辊耦合系统润滑的组成,结合现场窜辊耦合润滑系统常见的故障以及润滑结构设计的缺陷等问题进行了分析;提出结构修改、新型密封结构的设计等相应的措施。很好的解决了现场的窜辊耦合系统的润滑缺陷,保证窜辊耦合系统润滑的效果和窜辊耦合系统的稳定运行。

关键词:轧机;弯辊系统;功能;故障;措施

邯宝冷轧厂2180mm酸洗机组采用五机架六辊中间辊CVC轧机, CVC中间辊窜辊轴向窜动行程达±285mm,中间辊辊面加工成S形瓶装结构,两辊大小头在轧机上互成180°方向配置,可以实现轴向相反方向移动,因而轴向移动距离可以实现无级变化,从而实现辊缝连续凸度调整控制的目的。中间辊窜辊装置安装在传动侧中间辊弯辊块上,由窜辊驱动装置和窜辊耦合装置两部分组成。窜辊耦合装置通过一个三位液压缸实现与中间辊的快速连接和断开,窜辊耦合装置连接于窜辊的驱动装置,窜辊驱动装置是通过两个内置位置编码器的液压缸实现中间辊的轴向窜动。窜辊耦合装置采用的是稀油润滑,轴承为止推轴承,承受轧制过程中的轴向力。

本文将针对本厂窜辊耦合装置润滑系统常见的故障,从其结构及工作原理进行分析研究,并提出相应的措施。

1 窜辊耦合装置及润滑系统

窜辊耦合装置主要由三位油缸及其导杆部分、勾板、缓冲套、连接套筒、连接定位环部分、止推轴承座部分等组成,见图1所示。

窜辊耦合装置是由一个三位液压缸带动连接块轴向移动实现窜辊的换辊位(释放位)、连接位(非轧制位)、轧制位。窜辊系统中间耦合装置,连接中间辊和窜辊装置并实现中间辊的轴向运动,在需要换辊时,连接装置打开,从而可以将中间辊抽出,实现中间辊与窜辊装置的快速断开与连接。

其中止推轴承为双列圆锥止推轴承,润滑方式为稀油润滑循环,安装在轧机驱动侧,集成在CVC窜辊装置中。可跟着窜辊装置轴向窜动,也可随弯辊块上下运动。该轴承承载中间辊所受到的全部轴向载荷。窜辊耦合装置止推轴承润滑系统由一个进油管、两个回油管、四个唇形密封以及七个O型密封圈组成,见图2所示。

2 轧机窜辊耦合系统润滑缺陷分析及措施

轧机中间CVC窜辊作为冷轧板型控制的核心部件,是保证冷轧板型的关键部件之一。中间辊能否在液压缸的驱动下实现轴向无极的连续凸度控制关键在于窜辊耦合装置能否正常的工作,轧机窜辊耦合装置在使用过程中,止推轴承的使用寿命一般在10个月左右,轴承会出现点蚀、剥落,甚至抱死的事故发生。窜辊耦合装置止推轴承抱死将引起机架的堆钢断带,严重影响的生产线的稳定运行。针对窜辊耦合装置在使用过程中出现的问题,我们进行了结构的优化和改进。

2.1 窜辊耦合装置止推轴承内套结构缺陷分析及措施

在投产初期第一次出现支腿轴承抱死事故,现场人员对窜辊耦合装置进行了解体检查发现止推轴承的定位内套设计存在很大的缺陷,导致密封效果不佳,轴承座进水使轴承润滑不良而导致止推轴承抱死。止推轴承座局部放大图见图3包括轴承座、止推轴承两套、内套1、内套2、内套3、油封两对、及O型圈7个及压盖等。根据图纸设计,所选止推轴承的内圈厚度为62,而实际所用轴承的内圈厚度为68,因此,在图3所圈出的位置,内套1与内套2,内套1与内套3将存在干涉,不能装配到位。

针对内套的设计缺陷导致密封效果不好的问题,现场采取的解决方案为(如图4):在干涉的部位,将内套2、内套3去掉6mm,使之能够装配到位, 为达到各零部件装配到位, 同时能将O型圈压紧,保证密封效果,对内套1、2、3进行相应的修改:将内套1装轴承处轴肩尺寸加长,从66.4mm改为72.4mm,螺纹段从60mm缩为54mm,其他结构不变,尺寸链上各尺寸相应做出更改;内套2将螺纹段从60mm缩短为54mm,整体缩短6mm,其他尺寸做相应改变;内套3将伸出段从32.5mm缩短为26.5mm,整体缩短6mm,其他尺寸做相应改变。

通过上述措施的实施,不仅保证了窜辊耦合装置止推轴承的密封效果同时保证了装配精度。

2.2 窜辊耦唇形密封结构缺陷分析及改进

图3所示,由于推力调心滚子轴承存在0~2°的调心角,所以耦合内套与轴承座之间有0~2°偏心角,通过相似三角形计算出耦合内套的最大摆动距离为11.63mm,那么在轧制过程中由于軸向11.63mm的摆动将造成骨架密封下半部分被挤压损坏而上半部分存在间隙;同时推力调心滚子轴承与轴承座之间存在1mm的间隙,相当于中间辊与耦合内套最大可以偏移理论中心线2mm,进一步损坏骨架密封。

上述结构存在的缺陷是导致两组唇形密封寿命较短的主要原因,唇形密封的损坏将导致乳化液进入润滑系统和大量润滑油的泄露,窜辊润滑系统在严重的时候系统的压力不足0.5bar,而正常值为2.0bar,润滑油被乳化,导致止推轴承润滑不良使用寿命缩短,严重时出现抱死。

图3所示两组背靠背安装唇形密封,由于部件的空间所致,在安装的过程中只能涂部分润滑油,且润滑油没有办法及时补充,在使用过程中容易出现唇口处高温碳化现象的发生,该缺陷是唇形油封使用寿命较短的另一个原因。

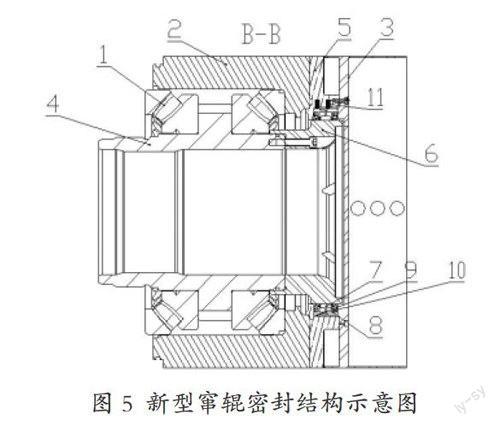

针对上述结构缺陷导致的窜辊唇形密封寿命较短的问题,设计了一种新型的窜辊密封结构同时对唇形密封唇口处制订了周期的补油计划。新设计的CVC窜辊耦合机构密封装置示意图见图5。

图5标记为:止推轴承1、轴承座2、压盖3、耦合内套4、透盖5、辊侧内套6、密封套7、左补偿密封套8和右补偿密封套9、弹簧座孔10、弹簧11。

新型左、右补偿密封套构成静环,密封套构成动环,可随着辊侧内套旋转;安装于透盖圆环内圆周的多个弹簧构成弹簧组提供预紧力,在弹簧组预紧力的作用下使静环左、右补偿密封套的弧形环壁内壁紧紧贴在动环密封套外圆周面从而形成主密封面。

动环密封套密封槽内安装着O型圈套于辊侧内套,两者之间形成良好的密封面。静环左、右补偿密封套密封槽内的与透盖、密封压盖之间形成侧面密封面。上述密封面形成CVC窜辊耦合机构密封装置的密封功能。

2.3 窜辊耦合润滑零部件设计缺陷及改进

原设计中进油口对丝的通径只有6mm,在使用过程中容易出现胶管脱落导致进油管被堵塞,引起窜辊耦合系统润滑不良。目前机架的上下中间辊稀油润滑共用一个测压点,这样如果其中一个进油发生堵塞,从压力上并不能得到反应,不能及时判断润滑情况。窜辊耦合装置在运转的过程中由于止推轴承偏心角和轧辊辊径变化的作用下,导致固定压紧唇口密封的压盖与内套之间存在不同程度的机械磨损磨损之后毛刺将唇形密封损坏。

针对上述问题,现场将进油口的对丝通径增大改为8mm,保证了进油管的通透性;同时对将原设计中中间辊的上下两路的测温点和测压点分开,使每一油路都能得到监控,并将压力设定一高限报警值,压力过高说明油管堵塞,这时进行报警保护;定期拆检进油管和回油管,对异物进行清理(尤其出现窜辊烧轴承时);对唇形密封的透盖局部尺寸进行了修改将原来透盖的直径尺寸增加4mm,可确保在运转过程中该罩不会与中间辊台肩和耦合装置的衬套发生接触。

3 结语

冷轧窜辊耦合装置设计的结构紧凑,制造的精度高,耦合机构设计巧妙,能够通过其耦合装置的三个位置快速的实现换辊,同时止推轴承的设计很有效的承受了中间辊在轧制过程中的轴向力。本文针对窜辊耦合装置润滑系统中部分元件的设计缺陷导致的润滑不良问题,进行了分析,并提出了可行的解决方案,设计了新型的密封结构,保证了润滑系统的润滑效果,延长了轴承的使用寿命。

参考文献:

[1] 顾云舟,等.宝钢2030冷连轧机组1#~4#机架弯辊力的自动设定.辽宁:冶金设备,2000.

[2] 刘振杰,等.2180冷轧轧机窜辊故障分析及措施.河北:河北冶金设备交流年会,2013.

[3] SMS技术附件.

作者简介:王树友(1978-),男,毕业于燕山大学,本科,工程师。