大型柴油机机体裂纹的分析和防止

冯智龙,何永红,邓晓金,曹骏黎

(江苏瑞铁轨道装备股份有限公司,江苏张家港 215600)

大型柴油机机体裂纹的分析和防止

冯智龙,何永红,邓晓金,曹骏黎

(江苏瑞铁轨道装备股份有限公司,江苏张家港 215600)

分析了柴油机机体铸件热处理裂纹产生的原因和影响因素,采取在薄弱部位设置加强筋、改进热处理工艺等措施,有效防止了裂纹的产生。

机体;热处理;裂纹

某公司生产的大型柴油机机体材料为QT500-7,铸件轮廓尺寸3 940×1 462×1 297(mm),毛坯质量9.5 t。

1 生产工艺及缺陷

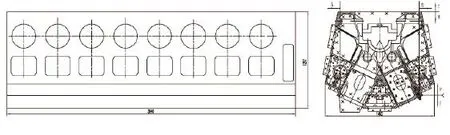

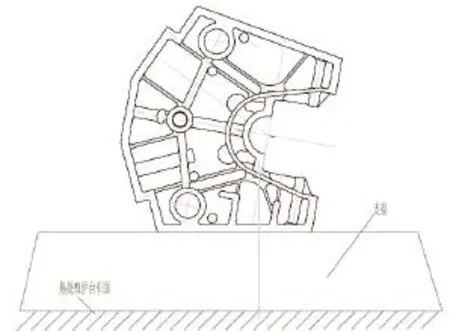

机体浇注位置为气缸盖安装平面在浇注位置下部、油底壳安装面在浇注位置上部(如图1);呋喃树脂砂制砂型、砂芯,劈箱造型、组芯配型;采用铁液从主轴承座上方的专用浇注座包引入的顶注式浇注系统;浇注温度1 300~1 310 ℃,浇注时间60~80 s。当浇注后1~1.5 h内将砂箱的紧固螺栓放松,铸件在型内冷却时间大于110 h,当温度冷至200 ℃以下时开箱;铸件时效处理保温温度为550~560 ℃,保温时间6~7 h,随炉冷却至160 ℃以下出炉。

图1 机体铸造工艺简图

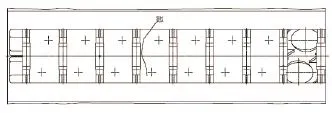

裂纹缺陷在铸件热处理出炉后出现,出现机率达20%,形状特征为贯穿性曲折直线状,断口有轻微氧化色,位置在机体长度方向中部的主油道上方,即机体长度方向中部的内部(如图2),有的因裂纹较大,不可焊补,造成机体报废率达12%,经分析得出结论是:裂纹是在热处理过程产生,属于热处理裂纹。

图2 机体裂纹位置

2 裂纹产生原因分析

2.1 铸件在砂型中冷却过程产生较大的热应力

铸件结构中外部壁厚为30 ㎜,位于铸件中部的主油道上方壁厚达50 ㎜以上,且由于内壁的交错排列、主油道孔尺寸较小等原因,减缓了内部的冷却速度,造成了较大的内外部温度差,外部凝固后的线收缩过程比内部线收缩过程时间上提前较大,使铸件产生较大的铸造应力,应力随铸件内外部冷却速度差和铸件长度增加而增大;应力的方向是铸件的外部受压应力,内部受拉应力。

2.2 铸件收缩应力

铸件收缩过程中受到砂芯、芯骨等阻碍产生了收缩应力,该应力的方向均为拉伸应力。铸件开箱清理后,阻碍消除,应力消失;但热处理进炉前如型砂清理不彻底,应力会部分残存在铸件中。

2.3 热处理过程中产生的应力

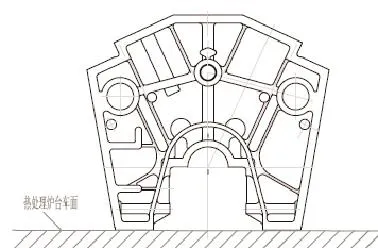

铸件热处理时,由于机体油底壳安装面(开口面)直接放置在热处理炉的台车上(如图3),铸件与台车平面构成了只有少量通孔的半封闭腔体;铸件内腔三角型水腔的芯砂和披缝如未清除干净,热气流无法对其直接加热;加热火焰位于炉膛侧面,热气流直接作用于机体外壁,进入铸件内腔较困难。造成升温阶段铸件内、外存在较大的温差,出现较大的线膨胀速率差,即铸件内部升温慢,线膨胀速率低;外部升温快,线膨胀速率高,铸件内部阻碍外部的线膨胀,产生临时的热拉应力,外围产生临时热压应力。

图3 机体热处理位置

铸件内部原有热应力、砂芯阻碍的收缩应力、热处理的临时应力方向是一致的而且相互叠加,当叠加的应力超过该温度下的合金材料抗拉强度,就会产生裂纹。

3 改进措施及效果

3.1 设置加强筋

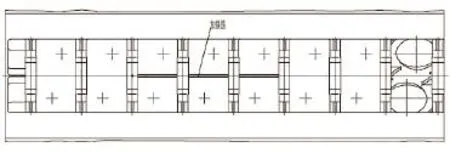

在铸件的应力集中处或强度薄弱处设置加强筋等措施增加易裂处的强度。(如图4)在铸件易产生裂纹的部位设置厚度25 ㎜、高50 ㎜的加强筋,提高强度,防止裂纹缺陷的发生。

图4 机体加强筋设置

3.2 减少铸件收缩应力

铸件进炉热处理前将铸件内腔的芯砂、芯骨和砂芯芯头处的披缝打磨清理干净,一方面能消除铸件的收缩应力,另一方面有利于热处理加热时热气流对铸件内腔的加热,减少铸件内外部分的温差,减小加热时产生的热应力。

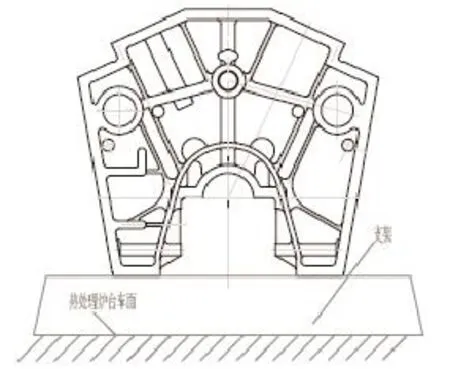

3.3 减少热处理的临时应力

调整机体装炉位置,使热的炉气能直接接触到铸件的内壁,减小加热时内外壁的温度差。根据热处理炉的结构,热源位置较高时采用(如图5)装炉方式,并且采用单侧加热,使热气流对着铸件开口处直接作用于内壁;热源位置较低时采用(如图6)装炉方式,热气流喷入机体下面支架之间向上进入铸件内腔。

图5 机体侧放热处理

图6 机体架高放置热处理

3.4 减小加热时的升温速度

在升温过程中的中间时段,即300~400 ℃期间,升温速度由45 ℃/h降至30 ℃/h,减少铸件各部分温差。

3.5 效果

上述措施的实施有效减少了铸件热处理加热阶段的应力和提高了易裂处的抗裂能力,防止了裂纹的发生,机体热处理裂纹由原来的20%下降至0。

4 结论

机体等大型复杂铸件热处理过程产生裂纹是由于应力的叠加大于铸件当时条件下的强度极限而产生,通过增设加强筋,加强易裂处的强度;改进热处理装炉方式和减小加热速度等措施能有效防止热处理裂纹的产生。

[1] 陈国桢,肖可则,姜不居.铸件缺陷和对策手册[J].北京:机械工业出版社,1996.

[2] 铸造工艺基础联合编写组. 铸造工艺基础[J]. 北京:北京出版社,1979.

Analysis and prevention of cracks in large diesel engine

FENG ZhiLong,HE YonHong,DENG XiaoJin, CAO JunLi

(JiangSu Railteco Equipment Co.,Ltd., zhangjiagang 215600,Jiangsu,China)

Study infl uence factor and forming reason of heat treatment cracks for the diesel engine block cast, strengthen rib is set at the weak- position and improved heat treatment technology which can avoid to occur cracks.

diesel engine block;heat treatment;crack

TG245;

A;

1006-9658(2017)02-0047-03

10.3969/j.issn.1006-9658.2017.02.015

2016-08-22

稿件编号:1608-1481

冯智龙(1969—),男, 工程师 . 主要从事铸造生产工艺技术工作.