铸造自硬砂造型生产系统工艺布局研究

胡昌军

(中车齐齐合尔车辆有限公司,黑龙江齐齐哈尔 161002)

铸造自硬砂造型生产系统工艺布局研究

胡昌军

(中车齐齐合尔车辆有限公司,黑龙江齐齐哈尔 161002)

阐述了中车齐齐哈尔车辆有限公司通过对传统铸造自硬砂造型生产系统的研究,分析其存在的问题及瓶颈环节,研制出两种新型的铸造造型生产系统,并在实际生产中进行了应用,大幅提高了铸造造型生产系统的生产效率,提高了产品品质,并在一定程度上降低了设备购置费用和产品的生产成本。

单联移动;双联移动;双线平行移动;铸造造型生产系统

目前国内生产大批量铸钢件主要采用的造型方法是自硬砂造型线,其型砂工艺主要有酯硬化水玻璃自硬砂和树脂自硬砂工艺;而传统造型线均采用单个工位独立运行并相互关联的单联移动方式的造型线。因树脂自硬砂工艺存在发气量大、铸件裂纹倾向大以及环境污染等缺点,已经逐步被酯硬化水玻璃自硬砂工艺所取代。酯硬化水玻璃砂虽然克服了树脂自硬砂的上述缺点,但其蠕变、硬透性差及可使用时间难以有效控制等问题需要通过改变造型线的运行方式和脉动节奏来弥补。

通过对传统铸造造型生产系统的研究,分析其存在的问题及瓶颈环节,进而对其进行改进,并在实际生产中进行应用,取得了良好的应用效果。

1 单联移动自硬砂造型线

1.1 工艺原理

单联移动自硬砂造型线(传统铸造自硬砂造型生产系统)即以单个工位为独立运动单元的造型线。主要包括混砂机、振实台、机动辊道、转运小车、翻转起模机构、链板、表干窑以及控制系统等部分组成,除机动辊道外其他部分均为单一设备,且设备工位都是单一工位。自放置模板至起模前,模板(带砂箱)在机动辊道上转运;自起模后至下芯工位,砂箱在链板上转运。

在大批量铸造生产的工艺选择上,为分型方便、提高生产效率,分型面一般为一个分型面,铸型由上半砂型和下半砂型组成,相应的模具组装底板也分为上模板组成和下模板两个部分组成。这样在单联移动方式的造型线上因为所用的工位均为单一的独立运动单元,所以运行过程中只能以半型为单位进行整个生产流程的运转(见图1)。

在该造型线上采用的型砂工艺为酯硬化水玻璃自硬砂工艺,该工艺在硬化时间、环境温度及液料配置上的影响因素较多,需要通过改变造型线的脉动频次以及相邻工位和整体流程运行的连接节点的调控来消除该工艺的诸多影响因素。

1.2 现有技术的缺点

(1)因每个工位都是单一的独立运动单元,每次脉动仅能行进一个工位,所以每次填砂、振实、起模等单个流程只能以半型(上型或下型)进行,生产效率低。

(2)当造型线上有多个模板时,上、下型板(砂型)不易配套进行,容易造成生产节奏混乱。

(3)整条造型线运行节点多,故障率相对较高,维修工作量大。

(4)上、下砂型填砂时间间隔大,会造成型砂的硬化时间不一致,上、下砂型的硬度也不一致,从而影响铸件尺寸。

(5)链板没有横向导向装置,砂箱在转运时容易在链板机上偏转,造成设备损坏;链板的运行稳定性差,在砂型硬化不充分时,易造成砂型蠕变。

(6)混砂机每半型一次放砂,造成头砂、尾砂浪费严重。

2 双联移动自硬砂造型线

2.1 工艺原理

将整条造型线的所有关键工位设置为两个相同的独立工位(含设备)进行串联(见图3),通过控制系统变成一个独立的工位,从而同时完成两个相同的工作内容。即将两个放砂工位、两个振实台、两个翻转起模工位分别串联,形成单独的放砂、振实、翻转工位,这样就可实现每两个工位(上模板和下模板配套)为一组进行脉动。这与传统的单个独立工位的造型线相比,在相同的工作时间内,完成2倍的工作量,大大提高工作效率的同时保证同一套模板(上、下模板)填砂、硬化的一致性(见图2,与图1对比)。

同时,在翻转起模工位前增加砂箱托板自动给进工位,通过翻转起模机进位流程调整将托板预先放置在砂箱下面,起模后由托板托住砂箱在后续工位的行进中起到导向和衬托型砂的作用,从而避免了砂箱和运行不稳定造成砂型蠕变。在托板衬托砂箱通过下芯工位、自动合箱工位、过跨浇注工位后,空底板通过下层回位辊道回到自动给进工位,完成托板的自动循环。

2.2 工位组成

该造型线主要包括上砂箱工位、双联放砂振实工位、砂箱托板给进工位、双联翻转起模工位、表干工位、刷涂工位、下芯工位、自动合箱工位、砂型过跨转运(至浇注线)工位、砂箱托板回位工位等10个工位组成;该造型线包括一台60 t/h连续式混砂机、一台振实台、2台翻转起模机、三台双联式转运小车、一台下芯机器人、一台翻转合箱机、一台过跨运转车、一组托板回位机构、数组机动辊道以及自动控制系统组成;通过这些设备实现配套模板的上、下砂型同时运动,同时完成填砂、同时翻转起模、同时由托板带动砂箱进行下芯合箱的工艺要求,实现了由一条造型线完成两条相同型号的传统单联造型线的工作,工作效率提高一倍。

2.3 造型线解决的技术问题

双联移动自硬砂造型线解决了现有技术的缺点:

(1)该造型线所有工位都为双联移动方式,相当于传统造型线每两个工位为一组进行脉动,大大提高生产效率。

(2)因其是双联移动方式,可以实现整型造型,即配套的上、下模板同时进入各个工艺环节,相同型号的多套模板同时在线时不易发生混淆,生产节奏清晰。

(3)条单联造型线的产量与1条双联造型线的产量相当,在相同产量的情况下,一条双联造型线的运行节点比2条造型线的运行节点少近一半,所以双联移动造型线故障频次相对较低,维修工作量小。

(4)上、下砂型同时填砂,砂型的硬化时间一致,上、下砂型的硬度也一致,对铸件尺寸影响较小。

(5)采用砂箱托板代替链板,可以通过辊道轮缘进行横向导向,砂箱在转运时不会发生横向偏转,且辊道的运行稳定性较好,不会因砂箱蹿动造成砂型蠕变。

(6)混砂机每两个半型一次放砂,与单联造型线相比可以减少一次头砂、尾砂,节约型砂。

3 双线平行移动自硬砂造型线

3.1 工艺原理

将造型线影响生产效率的关键工位设置为两个相同的独立工位(含设备)进行并联(见图4),通过控制系统变成一个独立的单元,从而同时完成两个相同的工作内容。即将型砂终硬化工位、翻转起模工位、修型、涂刷、烘干、下芯、合箱工位进行并联,这样就可实现每两个工位(上型和下型配套)为一组进行脉动。这与传统的单个独立工位的造型线相比,在相同的工作时间内,完成2倍的工作量,大大提高工作效率(见图5,与图1对比)。

图3 双联移动自硬砂造型线

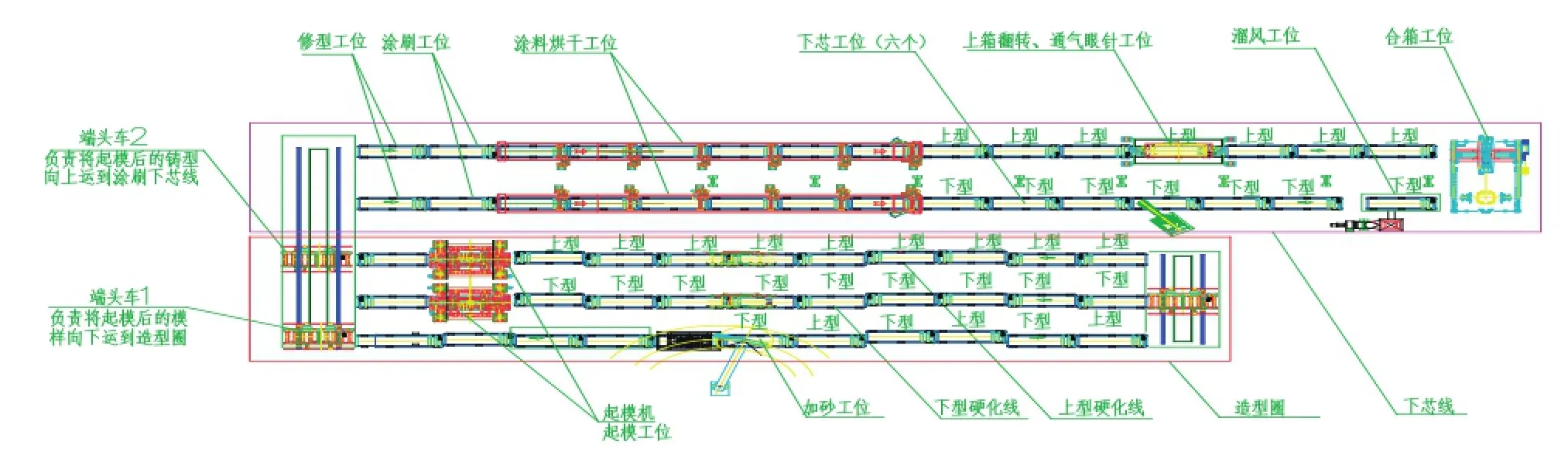

图4 双线平行移动自硬砂造型线

将铸型起模后下芯线由单工位独立运动改为双工位并联运动,这样调整后不紧提高了效率,而且使下芯工位的数量由三个增加到六个,增加了下芯操作的灵活性。

砂型在进入砂型的终硬化线之前仍采用单个工位为一个运动单元,既模样放砂箱工位、模样砂箱预热工位、加砂工位、初硬化工位。由于这些工位不影响整条线的生产效率,因此仍采用单个工位为一个运动单元的方式。

将铸型起模后运输铸型和模样的端头车由一台改为两台。由于造型圈效率的提高和运送距离的增加(硬化线和下芯线都有一条变为两条),经计算如果仍采用一台端头车已经无法满足生产效率要求。其中上方的端头车负责将起模后的铸型运送到下芯线,下方的端头车负责将起模后的模样运送回造型圈。

增加上箱翻转、通气眼针工位。在现造型线中合箱操作是制约整个造型线效率的瓶颈环节,现有的合箱效率大约为8型/h。在合箱时合箱机除进行合箱操作外,还要完成上箱的翻转、通气眼针操作,这种方式增加了合箱机的工作量,降底了合箱效率。在此专利中我们将上箱的翻转、通气眼针操作移到了合箱之前的工位上,这样调整后减少了合箱机的工作量,提高了合箱效率。经计算调整后合箱机可满足12型/h的要求。

3.2 工位组成

该造型线的工位组成与双联移动自硬砂造型线基本相同,这里不在重述。

3.3 造型线解决的技术问题

本造型线除具体双联移动自硬砂造型线所述的优点外,在调整控制系统和增加合箱机翻转功能时,可只运行一条硬化线和一条下芯线,仍可完成合箱操作,使生产效率调整为6型/h。此时可减少一台翻转起模机、两台加热窑(总功率在800 kW/h)、一台机械手、部分辊道的工作及减少部分操作工人(4~5人),以降低设备的运行成本。因此当生产需求量不足时,双线平行移动自硬砂造型线的生产组织更加灵活,生产成本更低。

图5 双线平行移动自硬砂造型线

4 三种铸造自硬砂造型生产系统对比分析

4.1 要求生产效率为12型/小时

4.1.1 占地面积分析

如果要达到同样的12型/h的生产效率,传统造型线的占地为82 m×26 m×2 m(4 264 m2)左右(两条传统造型线),双联移动自硬砂造型线要求场地在124 m×25 m(3 100 m2)左右,双线平行移动自硬砂造型线要求场地在81 m×38 m(3 078m2)左右,从以上可以看出传统造型线的占地面积最大,而其它两种造型线的占地面积基本相同,但对场地长度和宽度的要求不同,因此如果是利用现有厂房,则要根据实际条件进行选择。

4.1.2 资金投入分析

传统的造型线需要购置两条,与其它两种造型线相比要多购置:一台混砂机、一台合箱机、一台机械手及部分辊道,总费用在520万元左右。

4.2 两种新型铸造自硬砂造型系统对比

4.2.1 对场地要求

从4.1.1中可比看出虽然两种造型系统对场地的面积要求基本相同,但对场地长度和宽度要求却有较大区别,因此在选择时要根据厂房的实际情况进行选择。

4.2.2 生产组织

虽然两种造型线的生产效率都为12型/h,但双联移动自硬砂造型线生产效率一定,不能根据生产需求进行调整,而双线平行移动自硬砂造型线的生产组织更加灵活,当生产需求量不足时,可只运行一条硬化线和一条下芯线,此时生产效率可调整为6型/h。同时可减少一台翻转起模机、两台加热窑(总功率在800 kW/h左右)、一台机械手、部分辊道的工作及减少部分操作工人(4~5人),以降低设备的运行成本。由此可以看出,双线平行移动自硬砂造型线的生产组织方面更加灵活。

4.3 生产效率为6型/小时即可满足要求时

4.3.1 占地面积分析

从4.1.1中可经看出,在不考虑生产效率时,购置一条传统造型线场地占用的面积与其它两种造型线相比占用面积要更小。

4.3.2 资金投入分析

购置一条传统造型线场的购置资金与其它两种造型线相比,可减少部分设备投入,具体包括:一台翻转起模机、一台加热窑及部分辊道,总费用在280万元左右。

5 总 结

传统的铸造自硬砂造型生产系统在现有的铸造生产中最为常用,我公司铸钢分厂的造型线比较典型;双联移动自硬砂造型线在牡丹江铸造基地项目中进行了应用,使该项目在只购置一条造型线情况下达到年产17 000辆/年(12型/h)的生产纲领;双线平行移动自硬砂造型线造型系统在我公司重载快捷项目中进行了应用,实现了12型/h的生产能力。

通过对以上三种铸造造型生产系统的对比分析可以看出,在生产效率为6型/h既可满足生产要求,且无后续扩能要求时,单联移动自硬砂造型线应为首选;在生产效率要求为12型/h,应首先考虑两种新型的造型生产系统;两种新型的造型生产系统在选择时应根据场地的要求进行选择,在场地都允许的情况下,由于双线平行移动自硬砂造型线的生产组织更加灵活,因此其应为首选。由于可见,在实际生产中,在选择铸造自硬砂造型生产系统时应根据生产效率、资金投入、场地情况和生产组织等方面的要求进行综合考虑。

Research on process layout of casting self-hardening sand molding production systems

HU ChangJun

(Qiqihar Railway Rolling Stock Corporation of CRRC,Qiqihar 161002,Heilongjiang,China)

This paper describes the research on the traditional casting self-hardening sand molding production system of Qiqihar Railway Rolling Stock Corporation of CRRC. Two new kinds of molding production systems for casting have been developed and have been applied into practice after analyzing the existing problems and bottlenecks, which has contributed to the greater production effi ciency of casting molding production system and the improving quality of products .The new developed systems have also reduced the equipment purchasing cost and the production cost to some extent.

single union movement;duplex movement;parallel movement in two lines;molding production systems for casting

TG28;

A;

1006-9658(2017)02-0080-04

10.3969/j.issn.1006-9658.2017.02.027

2016-12-17

稿件编号:1612-1616

胡昌军(1978—),男,高级工程师,从事铸造设备和工艺设计工作.