P110套管螺纹断裂失效分析

曾 钟, 王飞宇, 侯 铎, 张志东, 李 淼

(1. 中石油川庆钻探工程有限公司 安全环保质量监督检测研究院, 广汉 618300;2. 西南石油大学 油气藏地质及开发工程国家重点实验室, 成都 610500)

P110套管螺纹断裂失效分析

曾 钟1, 王飞宇2, 侯 铎2, 张志东1, 李 淼1

(1. 中石油川庆钻探工程有限公司 安全环保质量监督检测研究院, 广汉 618300;2. 西南石油大学 油气藏地质及开发工程国家重点实验室, 成都 610500)

某油田开采井使用的P110钢级套管在使用过程中出现断裂失效。使用宏观形貌分析、化学成分分析、金相检验、力学性能测试的方法,结合现场施工过程中失效套管的使用、维护及螺纹端部的使用状况分析,详细分析了套管螺纹断裂失效的原因并提出预防措施。结果表明:该套管断裂性质属于疲劳断裂;套管上卸扣过程中的不规范操作增大了螺纹端局部接触应力,装配过程中套管与接箍螺纹的轴线偏斜导致螺纹间存在间隙,局部接触应力过大导致螺纹面上的金属产生变形和磨损;螺纹旋进阻力增大、下井前仅部分旋入,是造成套管螺纹断裂失效的主要原因。

P110套管;疲劳断裂;偏斜;应力

套管是石油工业中大量使用的管具,在井筒中起到支撑井壁、封固地层和防坍塌的作用。套管与接箍相连的螺纹接头部位是套管连接中的薄弱环节,套管长期在交变载荷下工作,加上井内液体腐蚀等因素的影响,导致套管在使用过程中经常会在连接螺纹处发生疲劳断裂、漏失、挤毁、粘扣、破损、偏磨、腐蚀等失效事件[1-2],而其中超过80%的失效事故与螺纹粘扣有关[3]。套管螺纹一旦发生粘扣,会严重影响套管连接的密封性和结构完整性,往往引发断裂,甚至导致管柱落井,严重时还会导致油井报废,造成巨大的经济损失[4]。

笔者以某油田P110钢级套管螺纹失效事件为案例,通过对失效套管进行宏观形貌分析、化学成分分析、金相检验、力学性能测试,并结合以往套管失效的类型和影响因素[5-6],寻找套管螺纹断裂失效的原因,以期为管材的失效分析及油、气田套管的防护和管理提供参考。

1 理化检验

1.1 宏观形貌分析

该P110套管规格为φ139.7 mm×7.72 mm,在服役过程中发生横向断裂,断裂部位在套管螺纹旋入接箍最后一扣处,如图1(a)所示。观察断口发现,断面较为平整,其上有明显的不对称人字纹,人字纹收敛于断口裂纹源区,如图1(b)所示。

图1 断裂套管及断口区的宏观形貌Fig.1 Macroscopic morphology of the fractured casing pipe and the fracture:(a) the fractured casing pipe; (b) the fracture surface

图2 套管螺纹的宏观形貌Fig.2 Macroscopic morphology of the thread of the casing pipe:(a) connection part between the casing pipe and the coupling thread; (b) fractured thread of the casing pipe

为了更好地观察和分析套管螺纹端部断裂失效的原因,将接箍沿纵向切开观察接箍与两侧套管连接的纵向形貌,如图2(a)所示。可见左侧螺纹正常旋入接箍内,经测量旋合长度为74 mm;右螺纹未完全旋入接箍内,旋入部分的长度仅为45 mm;旋合部分的内螺纹与外螺纹之间存在约1 mm的间隙,间隙内充满了泥浆涸化物,套管在旋入螺纹的最后一扣处发生断裂。测得套管断裂处的管壁厚为4.46 mm,完好套管最后一扣螺纹处的壁厚为5.56 mm,套管内孔直径为124.70 mm。将断裂套管螺纹的有效旋入部分取出发现,螺纹表面布满锈迹,螺纹沟槽处充满泥浆涸化物,螺纹啮合面严重受损,如图2(b)所示。

为了了解失效套管的螺纹损伤形式,将图2(b)所示螺纹进行除锈和清洗后观察发现,螺纹端部出现严重的黏着磨损和挤压变形,并主要集中于外螺纹第一扣上,其余螺纹啮合面上的磨损、挤压现象不明显,如图3所示。

图3 螺纹啮合面的宏观形貌Fig.3 Macroscopic morphology ofmating surface of the thread:(a) one side of the thread; (b) the matching surface on the back of (a)

失效套管的宏观分析结果显示,接箍与套管外表面未出现挤压变形,可排除液压钳过扭矩或夹紧力过大的因素造成套管失效;左侧套管的外螺纹已全部旋入接箍内,旋合长度为74 mm;而右侧套管的外螺纹旋入部分的长度仅为45 mm,比较断裂部分与左侧未断部分相应位置的壁厚可见,右侧螺纹的加工情况与左侧套管的没有很大差别,因此排除螺纹加工因素对套管失效的影响。

1.2 化学成分分析

在失效套管断裂部位取样,使用移动式金属分析光谱仪对试样进行化学成分分析,试验结果见表1。将其与API Spec 5CT-2011(第9版)《套管和油管规范》对P110套管的要求进行比较,可见失效套管的化学成分符合标准要求。

1.3 金相检验

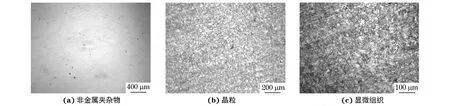

在失效套管断裂部位取样,并用1~7号金相砂纸逐级打磨,经抛光处理后置于金相显微镜下进行观察,失效套管的组织形貌如图4所示。失效套管的非金属夹杂物为D类夹杂物,细系为2.5级,如图4(a)所示;晶粒度为10.5级,如图4(b)所示;显微组织为回火索氏体,如图4(c)所示。结果表明失效套管的非金属夹杂物级别并不高,晶粒较细,组织为良好的调质组织。

表1 P110套管的化学成分(质量分数)

1.4 力学性能测试

在失效套管断裂部位取3组试样,制成标准紧凑拉伸试样,室温下在WAW-Y500型微机控制电液伺服万能试验机上进行拉伸试验,试验结果见表2。通过与API Spec 5CT-2011(第9版)进行比较,可见失效套管的力学性能符合标准要求。

图4 P110套管断裂部位的显微组织形貌Fig.4 Microstructure morphology of fractured part of the P110 casing pipe: (a) non-metallic inclusions; (b) grains; (c) microstructure

表2 P110套管的力学性能

2 分析与讨论

2.1 螺纹显微形貌分析

采用扫描电子显微镜(SEM)对图3(a)中的螺纹损伤部位进一步观察,结果如图5所示。由图5(a)可以看到,螺纹啮合面上存在大量的黏着磨损和挤压变形,将图5(a)中黄色区域放大可看到一处明显的金属碎屑。这表明在起下扣过程中套管螺纹处于过载状态,造成局部接触应力过大,在旋进过程中产生的金属碎屑附着于螺纹表面从而阻碍了螺纹的旋进,于是加大旋进力度,又进一步提高了螺纹啮合面的局部接触应力,螺纹啮合面上出现了黏着磨损和挤压变形,最终发生粘扣失效。

图5 螺纹啮合面的扫描电镜形貌Fig.5 SEM morphology of mating surface of the thread: (a) adhesive wear and extrusion deformation on the thread surface;(b) metal debris generated by adhesive wear

2.2 断口显微分析

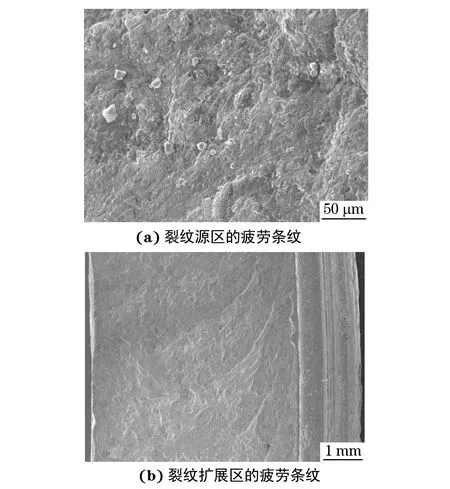

套管螺纹的断口微观形貌显示,起裂处的金属开裂面光滑,无夹杂物、腐蚀坑等易引发开裂的缺陷,如图6(a)所示;裂纹源附近区域有疲劳条纹,并向裂纹源区收敛,如图6(b)所示。

图6 套管螺纹断口的扫描电镜形貌Fig.6 SEM morphology of thread fracture of the casing pipe:(a) fatigue striation of the crack source region; (b) fatigue striation of the crack propagation region

接箍内螺纹与套管外螺纹之间存在约1 mm的间隙,间隙内充满了泥浆涸化物,其原因在于装配时的轴线偏斜。已有资料和分析结果表明:公扣大端第一扣螺纹和最后一扣螺纹处的应力集中最为严重[7-8]。如图7(a)所示,正常旋合的螺纹虽然在箭头区域存在应力集中,但并不会造成套管螺纹的断裂失效。但在轴线偏斜的情况下,套管旋入接箍第一扣螺纹处产生过大的局部接触应力,导致螺纹啮合面上产生黏着磨损和挤压流变;在液压钳扭矩的作用下继续旋进,旋进过程中产生的金属碎屑附着于螺纹面上,阻碍了螺纹的旋进,直到液压钳施加的扭矩不能使套管螺纹继续前进为止。图7(b)所示的螺纹尾部箭头所指的凹槽可看成螺纹的缺陷部位,在应力的作用下萌生裂纹源,随着裂纹的扩展,最终导致套管在该处发生疲劳断裂。

图7 螺纹粘扣及断裂失效原理图Fig.7 The principle diagram of the thread gluing and fracture failure:(a) normal mated thread; (b) thread with deviated axis

3 结论与建议

(1) 该P110套管的断裂失效属于疲劳断裂,套管材料的性能符合标准要求。套管与接箍的螺纹组合在下井之前仅部分旋入,螺纹间存在间隙,在这种情况下套管螺纹未能继续旋进至规定位置,其原因与装配时的轴线偏斜等操作不当有较大关系。

(2) 装配时该套管轴线偏斜,使螺纹产生局部接触应力,在套管螺纹面局部产生了明显的黏着磨损和挤压流变,旋入螺纹最后一扣处发生非正常疲劳断裂,最终导致套管螺纹粘扣和断裂。

(3) 规范的操作是预防套管失效的重要因素。建议井队加强现场操作管理,严格控制上扣扭矩,并均匀涂抹螺纹脂,改进现有液压钳的操作方式,对液压钳的上螺纹速率和上卸扭矩进行控制;尽可能按照API RP 5C1-1999和GB/T 17745-2011的要求进行套管的使用和维护;改进套管卡紧方式,减小接箍形变,提高上扣过程中的对中性。

[1] 张毅,李晶.苏53-78-50井套管失效分析[J].金属热处理,2011,36(9):190-192.

[2] 杨向同,吕拴录,彭建新,等.某油井特殊螺纹接头油管粘扣原因分析[J].理化检验-物理分册,2016,52(5):320-323.

[3] YANG E N,FU C M,DONG C,etal. Failure analysis of a leaked oil pipeline[J].Case Studies in Engineering Failure Analysis,2015,4:88-93.

[4] 潘志勇,燕铸,刘文红,等.两起套管脱扣失效的典型案例分析[J].钻采工艺,2012,35(5):83-86.

[5] 刘倩倩,旬光字,王志武.Q235B钢循环水母管断裂原因分析[J].理化检验-物理分册,2016,52(9):670-674.

[6] 孙晓中,王旱祥.油管螺纹失效分析与预防[J].石油矿场机械,2003,32(4):20-22.

[7] 李方坡,黄伟,路彩虹,等.φ139.7 mm钻杆内螺纹接头纵向开裂失效分析[J].石油矿场机械,2009,38(11):49-53.

[8] 李金灵,朱世东,屈撑囤,等.API J55油套管失效分析与预防[J].热加工工艺,2015,44(10):241-245.

Fracture Failure Analysis of the Thread of the P110 Casing Pipe

ZENG Zhong1, WANG Feiyu2, HOU Duo2, ZHANG Zhidong1, LI Miao1

(1. Safety Environmental Quality Supervision and Inspection Institute, CNPC Chuanqing Drilling Engineering Company, Guanghan 618300, China; 2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University, Chengdu 610500, China)

Fracture failure occurred to a P110 grade casing pipe used in an oil extraction well during the using process. By methods of macroscopic morphology analysis, chemical composition analysis, metallographic examination and mechanical property test, the reasons for the fracture failure of the casing thread were analyzed in detail and the preventive measures were put forward combined with the use, maintenance of failure casing and the behavior in service of the end of the thread in the field of construction process analysis. The results show that: the failure mode of the casing pipe was fatigue fracture; non-standard operation during the shackle process of the casing pipe increased the stress of local contact threaded end; during the assembly process of the casing pipe and the coupling thread, the axis deviation led to the gap between the threads; the excessive local contact stress caused the deformation and wear of the metal on the threaded surface; the main reasons of the fracture failure of the casing thread were that the resistance of the screw thread increased and only a part of the thread screwed in before down well.

P110 casing pipe; fatigue fracture; deviation; stress

质量控制与失效分析

10.11973/lhjy-wl201705012

2016-06-23

曾 钟(1984-),男,工程师,主要从事石油机械产品性能检测、材料检测及相关失效分析工作,284187142@qq.com

TE988

B

1001-4012(2017)05-0357-04