一种越野型商用货车平衡轴总成的设计

陈金岳

摘 要:根据整车市场定位,载荷要求,边界尺寸,使用三维软件初步完成平衡轴总成结构设计,然后使用HYPERWORKES软件对关键件进行有限元分析,根据分析结果再对结构优化,最终完成产品设计。

关键词:平衡轴总成;结构设计;有限元分析;结构优化

DOI:10.16640/j.cnki.37-1222/t.2017.11.200

1 引言

随着国家对基础设施的不断投入,我国公路路况不断改善,这对降低汽车故障率,提高整车性能有着积极作用。但是有部分汽车因作业需求,必须在路况较差甚至无路的环境中行驶,这其中商用货车占不少的比重,因此为满足市场需求许多重卡厂都研究越野型商用货车的开发。越野型商用货车不仅要满足传统货车高载荷,轻量化的需求,而且还要适应越野环境中高通过性,耐冲击,易维护的要求。平衡悬架作为连接车架和中后桥的机构承担着整车的50%-70%的载荷,而作为平衡悬架的关键部件平衡轴总成,与平衡悬架承受同样的载荷。因此能否设计一款优秀越野型商用货车平衡轴总成关系到整车的性能。

2 结构设计原理

为了应对整车高通过性,耐冲击,易维护的特点,平衡轴总成采用分体式设计,即分左右两部分,为了保证零部件通用件,左右件设计结构一致。同时支架和板簧座等部件采用QT500-10材质,轴头部分使用调质的40Cr材质,QT500-10材料不仅耐冲击而且也具有很好的延展性,同时对于之间支架和板簧座这些结构复杂零部件必须通过铸造工艺成型。而作为连接支架与板簧座的零部件轴头必须采用合金钢,通过热处理即耐磨又有很高的韧性。同时板簧座与轴头之间使用复合衬套充斥锂基脂润滑,不仅可以降低平衡轴的漏油风险,而且易维护。

平衡轴总成作为平衡悬架的部件,在设计过程中需满足整车设计的边界条件,这些边界条件主要包括平衡轴安装位置车架的宽度,左右平衡轴总成推力杆安装孔的尺寸,平衡轴之间与车间纵梁的安装孔位尺寸,骑马螺栓固定板簧的形式,轴头与车间大梁面的垂直距离,这些参数对平衡轴总成与整车的匹配设计至关重要。

根据以往设计经验确定零部件清单,除了核心部件外其余部件选用在满足使用条件的要求下尽量简单,通用。在确定零部件清单后使用三维软件对各部件进行三维建模并完成装配,本次设计使用UGNX8.0软件建模,使用三维软件完成总成设计可以有效避免零部件之间装配干涉等低级错误的产生(如图1)。为保证左右平衡轴总成通用,因此把单个平衡轴总成设计成左右对称。在完成平衡轴总成三维设计并确保无干涉现象后,还需将平衡轴纳入到平衡悬架和整车中校核,确保总成满足整车设计边界条件。

3 有限元分析

现代结构设计中,使用CAE技术不仅可以有效提高结构设计的准确性,而且可以大大缩短产品设计周期。根据以往经验,这种高冲击性的越野型商用车平衡轴总成的故障模式主要是支架开裂,对于一种全新的设计的平衡轴支架,通过CAE分析来验证支架结构设计是否满足强度要求变的尤为重要。本次设计将通过hyperworks软件模拟平衡轴支架在冲击工下的整体性能。

3.1 建立有限元模型

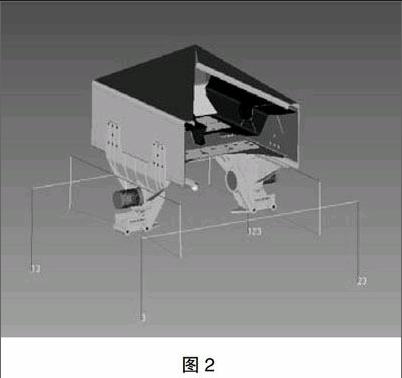

平衡轴总成已经通过UG软件完成建模,有限原模型只需要保留支架和轴头结构,其余部件全部移除,由于该平衡轴总成是左右分体式的因此还得保留部分车架结构。通过UG软件对简化后的模型进行初步的几何清理。然后将清理后的模型导入到hypermesh模块根据网格要求再次几何清理,完成几何清理后对模型进行网格划分。支架和轴头实体使用四面体单元,车架抽取中面后使用正方用和三角形单元划分,车架焊缝使用rbe2单元模拟,支架与车架间连接的螺栓使用BEAM单元模拟,同时通过BMAM模拟板簧和推力杆。载荷位16吨通过质量点模拟并连接与车架最后对各单元完成材料属性的赋予(见表1)。完成的有限元模型(如图2)。

3.2 工况设置

完成有限原模型建立需对中桥左轮X、 Z向,中桥右轮X、Y、Z向,后桥左轮Z向,后桥右轮Y、Z向创建约束。为满足耐冲击要求,必须将将载荷系数加大,所以在模型Z轴方向施加-4.0重力加速度,表示极限4倍载荷。完成设计后使用RADIOSS求解器求解。

3.3 分析结果

使用hyperview模块打开分析结果,对由于连接引起的孔周应力失真不予考虑。查看支架的应力云图。从图3观察发现,整个支架的薄弱处在内側面三条加强筋处,通过图3可得出加强筋圆角过度处的

最大应力为328Mpa。

4 结构优化

通过有限元分析发现,支架整体强度较好,在加强筋与轴头安装圆孔连接处在应力集中的现象,最大应力为328MPa,超过材料的屈服强度320MPa。因此对该处结构进行优化,观察发现连接处过度圆角较小是造成应力集中的根本原因,所以通过增大过度圆角可以降低该处的应力。

5 结语

为满足市场需求,根据设计边界条件和以往设计经验,使用UG软件对产品进行设计,避免装配干涉等设计缺陷。同时对三维模型使用Hyperworks软件进行有限元分析,验证产品结构是否合理,找出设计薄弱点,并对薄弱点进行优化,可以快速完成一款平衡轴产品的设计。

借助计算机相关软件进行产品开发具有快速,可靠等优点。可以大大缩短产品开发周期,降低产品设计失效风险,对同类产品设计具有一定的参考意义。

参考文献:

[1]王钰栋,金磊,洪清泉.HyperMesh and HyperView应用技巧与高级实例[M].北京:机械工业出版社,2012.

[2]欧贺国,方献军,洪清泉.Radioss理论基础与工程应用[M].北京:机械工业出版社,2012.