空气等离子弧切割参数的耦合关系

许丽华 朱良 张荣英

通过加工实践对数控等离子弧切割参数,切割电流、切割速度、气体流量、割炬高度等对切割质量的影响与量化分析,给出最佳参数选择和优化控制,取得了良好的切割质量,同时也为数控等离子弧切割的应用提供了参考建议。

等离子切割是通过一种电离的、离子化的导电气体(等离子)来使材料实现热分离。在切割过程中,等离子弧会产生很大热量来熔化金属,同时工作气体在等离子枪体的喷嘴中被等离子弧加热而迅速膨胀,并以非常高的速度从喷嘴中喷出,所以具有很大的吹力。因此,等离子弧不仅可以切割各种金属材料,也可以切割非金属材料。

等离子弧的切割过程是极其复杂的,分析等离子弧切割过程不仅要考虑周围环境包含温度,湿度对其影响;还要考虑加工过程中的噪声对控制系统的干扰。

等离子弧切割工艺参数在解耦状态下对加工质量的影响

影响等离子弧切割的工艺参数较多,其中主要包括切割电流、切割速度、气体流量以及喷嘴距工件的高度等。

(1)切割电流的影响

切割电流直接影响等离子弧的能量密度及分布。正常情况下,电源的切割能力随着电流的增大而提高,因此其切割速度也相应增大;但过大的电流会使得喷嘴热负荷增大,导致电极和喷嘴过早地烧损,从而无法进行正常切割;同时,电流的增大也会使得等离子电弧直径增加,从而也导致工件割缝变宽,严重影响切割质量;切割电流太小时,电弧切割能力不足,會导致工件不能被割开。

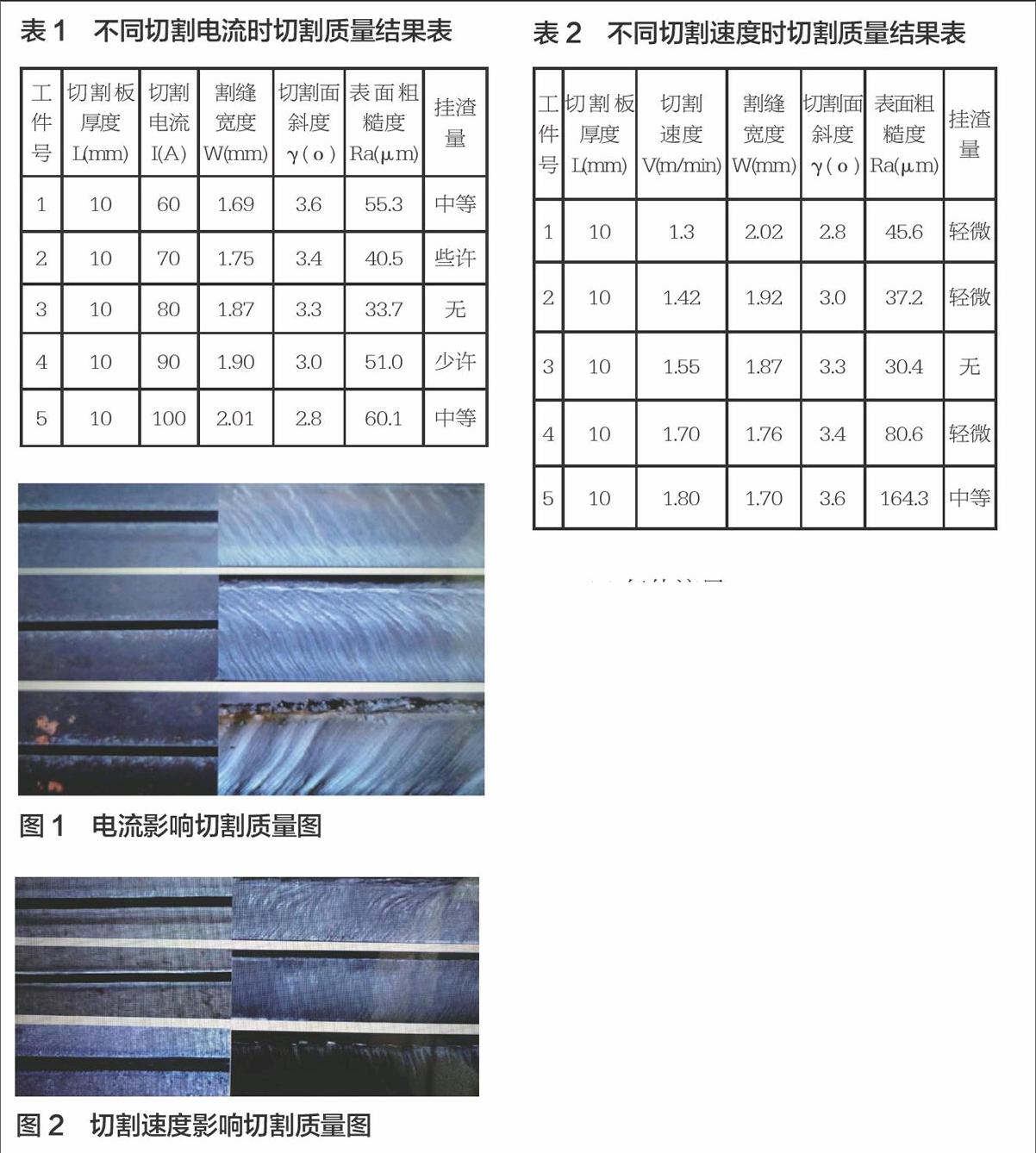

切割10mm钢板时。设定切割电流如下表1所示,其它切割工艺参数设定如下:喷嘴孔径为1.3mm,切割速度为1.5m/min,切割气压为0.6MPa,割炬高度为3mm,喷嘴孔径为2.7mm,切割速度为0.6m/min,切割气压为0.6MPa,割炬高度为3mm。

由图1表2可以看出,3号工件的切口质量最佳,表面比较光洁,粗糙度值低,且熔渣较少;小电流切割薄板的切口质量比大电流切割中厚板的切口质量要好;当电流减小时,切割面粗糙度变大,电弧切割能力下降,在切割工件中甚至出现割不透的现象,挂渣量增多;当增大切割电流时,切割面斜度减小,割缝宽度明显增大,工件的挂渣量显著增多,切割面光洁度下降,表面粗糙度变大。

(2)切割速度的影响

切割速度一般由材料的厚度、材质、熔点、热导率,以及熔化后的表面张力等因素来决定。切割速度快时,熔渣量虽然少,但附着的是难以剥落的熔渣。切割速度慢时,熔渣量虽然多,但熔渣容易剥落。由此可见,良好的切割质量与切割速度是分不开的。

切割10mm钢板时,设定切割速度设置如下表2所示,喷嘴孔径为1.3mm,切割电流为80A,切割气压为0.6MPa;割炬高度为3mm。

(3)气体流量

气体流量要与喷嘴孔径相适应。气体流量大,利于压缩电弧,使等离子弧的能量更为集中,提高了工作电压,有利于提高切割速度和及时吹除熔化金属。但当气体流量过大时,会因冷却气流从电弧中带走过多的热量,反而使切割能力下降,电弧燃烧不稳定,甚至使切割过程无法正常进行。

切割10mm钢板时,设定切割气压如下表3设置,其它切割工艺参数设定如下:喷嘴孔径为1.3 mm,切割电流为80A,切割速度为1.5m/min,割炬高度为3ram。

由图3表4可以看出,3号工件的切割质量最佳,其表面比较光洁粗糙度低。2号工件底部没有挂渣,气体压力下降,电弧切割能力下降,使得切口质量下降,表面粗糙度增大吹走而堆在底部,形成切口积瘤,如图5号工件所示;气压过高时熔渣未能及时被,空气流量会带走一部分切割电弧热量,再加上等离子电弧弧柱被吹散,使得电弧能量不能充分集中,减弱了其切割强度,使得切割质量也稍微下降;总之,切割气压越高,割缝宽度越窄,切面斜度越小。

(4)喷嘴距工件高度

喷嘴距工件高度是等离子体切割的重要工艺参数,为使割缝均匀一致,该高度值在切割过程中必须保持不变。为了提高切割质量,等离子体割炬头高度必须随被切割板材变形量的变化而自动调节,保证割炬头到被切割板材的距离不变。

切割10mm钢板时,设定割炬高度设置如下表4所示,其它切割工艺参数固定如下:喷嘴孔径为1.3 mm,切割电流为80A,切割速度为1.5m/min,切割气压为0.6MPa。

由表4图4可以看出,但随着割炬高度的增加,压缩空气的吹力逐渐减弱,气流的冲击力不足,使得割缝里的熔渣不能被充分吹走,因此工件底部挂渣量也会相应增多;再者,从等离子射流的形态方面考虑,由于电弧直径在喷出枪口后是向外膨胀的,增加割炬高度会使得击穿工件的有效电弧直径变大,因此割缝宽度也会随着增大,同时,切面斜度也变大。

等离子弧切割参数耦合关系

我们选取不同厚度的钢板,进行切割实验,分别给予参数不同的取值范围,从实验中获取参数之间的关联系数。通选择不同的切割速度,切割电流,切割气压,割炬高度等参数多次试验。试验分析可得:

(1)切割速度与切割气压关系。切割速度过高、气压过低时,切割面的倾斜度大。这是因为速度过快,弧柱严重后倾,割缝下半部熔化速度跟不上,所以切割的零件尺寸上平面尺寸小,下平面尺寸大。尤其是切割直角零件时,在拐角处的底部割缝成圆弧形。如果切割速度过低,气压过高则挂渣严重,不易清除,表面粗糙度也相对较差。如果切割速度合适,工作气压过高,弧柱的挺度和圆滑度受到破坏,切割能力下降,切割面的表面粗糙度也较差。

(2)切割电流与切割速度的关系。对于确定厚度的板材,切割电流越大,切割速度越快;但切割电流过大,易烧损电极和喷嘴,且易产生双弧。对于确定的电极和喷嘴,一般依据板厚及切割速度选择合适的切割电流,增加切割电流同样能提高等离子弧的功率,但不能超过最大允许电流的限制,否则会使等离子弧柱变粗,割缝宽度增加,降低电极寿命。

(3)切割速度是切割过程中割炬与工件间的相对切割速度使切口表面粗糙不平直,使切口底部熔瘤增多,清理较困难,同时热影响区及切口宽度增加。切割速度变更的大致基准以元切割速度的80-120%为大致基准提高弧柱电压能明显地增加等离子弧的功率,因而能提高切割速度和切割厚度。

实验中其他影响切割质量的因素

(1)引起工件的刮渣和毛刺现象的原因很复杂。切割工件的速度过快或过慢;割嘴的老化和损坏,保护气体的纯度不够或者气体种类跟喷嘴材料不合适。

(2)钨极与喷嘴的同心度,防止等离子弧和气流动力的对称性被破坏。出现等离子弧偏吹,切口大小不对称,以及双弧现象。同时,通过缩小喷嘴孔尺寸而产生极度压缩电弧,大大提高了等离子弧电流密度,等离子弧切割获得了与激光产品竞争所需要的高能量密度。切口窄,切割面光滑且无挂渣,无需进行二次处理,主要适用于精密切割及高速度低成本切割场合。

总之,对于切割参数的选择不是单一参数的确定,必须兼顾其他参数的影响。考虑参数之间的耦合效应。切割不同厚度的钢板时,需合理选择不同的切割功率、切割速度和工作气压,才能得到较好的切割效果。