地铁车站超长高压燃气管道悬吊保护综合技术

温少鹏 祁海峰

【摘要】超长高压燃气管道悬吊一直是困在地铁施工的一大难题, 目前还没有超长纵穿车站基坑高压燃气管的保护案例,如果采取措施不当,高压燃气管原位保护过程中发生事故,会产生极其严重的后果,安全风险极大。通过成都地铁4号线二期工程成都大学站超长高压燃气管道悬吊保护的成功应用,总结出包括恒力弹簧吊架、自动喷淋降温系统、防碰撞装置等在内的悬吊保护综合技术,为纵穿地铁车站燃气管道类似工程的悬吊保护施工提供参考。

【关键词】纵穿车站;高压燃气管道;悬吊保护;技术

【中图分类号】TU990.3

Comprehensive Technology of Suspension Protection for Super Long High Pressure Gas Pipeline in Subway Station

Wen Shao-peng1,Qi Hai-feng2

(1.CLP Construction Capital Investment Co., LtdChengduSichuan610212;

2.China Water Resources and Hydropower 14th Engineering Bureau LimitedYunnanKunming650000)

【Abstract】Long high-pressure gas pipeline suspension has been trapped in the subway construction of a major problem, there is no long vertical longitudinal station pit high-pressure gas pipe protection cases, if taken improper measures, high-pressure gas pipe in situ protection process accident , Will have extremely serious consequences, great security risks. Through the successful application of the suspension protection of the super high-pressure gas pipeline in the Chengdu University of Chengdu Metro Line 2 project, the paper summarizes the suspension protection comprehensive including the constant spring hanger, the automatic spray cooling system and the anti-collision device. Technology, for the longitudinal subway station gas pipeline similar to the construction of the suspension protection construction reference.

【Key words】Vertical station;High pressure gas pipeline;Suspension protection;Technology

1. 引言

成都地鐵4号线二期工程东延线成都大学站开挖过程中发现上方一根纵跨车站的高压燃气管线,跨度230m,设计压力为4.0Mpa,设计规模20×104m3/d,管道材质为A377×10L245NPSL2无缝钢管,如果不能迁改,将严重影响车站下一步施工。由于迀改所需手续繁琐,耗时过长无法满足工期要求,决定施工期间对该燃气管进行原位悬吊保护,但高压燃气管原位保护难度大、安全风险高,无类似经验可资借鉴。通过对燃气管道的系统研究,制定了技术可行、经济合理的施工方案并经过专家评审,现场成功地对该处超长燃气管道进行悬吊保护,化解了管线改迁带来的工期不可控、社会影响大等风险,实现了投资节约、工期可控,对加快地铁车站施工具有借鉴意义。

2. 工程概况及技术特点

2.1工程概况。

(1)成都大学站为地下二层岛式站台车站,车站长271.3m,车站标准段宽19.7m,顶板覆土1.53~3.95m;围护结构为围护桩+冠梁、挡墙,从上而下三层支撑。纵跨该站的377高压燃气管位于基坑中部,影响基坑开挖及主体结构施工作业,为确保工期,施工前对该燃气管进行悬吊保护。

(2)该车站地质情况从上到下依次为:杂填土层、粉质黏土层、黏土夹卵石层、全风化泥岩层、强风化泥岩层、中风化泥岩层,该管道穿越地层为杂填土层。车站所处区域内地表水系发达,地下水资源丰富。地下水主要埋藏第四系人工填土中,为上层滞水,主要为大气降水补给,随季节变化明显。

2.2技术特点。

在地铁施工过程中遇到迁改难、成本高、影响大的高压燃气管线,通过本技术对高压燃气管进行原位保护,使燃气管在基坑施工过程中安全平稳的运行,既能够规避高压燃气管迁改施工给周围生活带来的不便和施工安全风险,又能够缩短地铁施工时间,从而顺利实现工期目标。

(1)采用牺牲阳极保护装置对管龄较长的管道进行防腐保护,避免管道裸露在空气中过快氧化导致管壁锈蚀,提高了管道自身的安全;

(2)采用恒力弹簧吊架,避免了超长管道由于应力变形带来的安全风险;

(3)采用温控喷淋系统,避免了燃气管由于温差变形而产生的安全风险;

(4)采用全自动监测系统(漏气自动监测系统、CCD自动监测系统),对悬吊的高压燃气管进行全方位的动态监测,对其监测数据进行分析处理,然后对悬吊系统进行调整,全程实时监控燃气管的运行安全;

(5)与永久改迁相比,本工法降低了施工难度和施工成本(超长高压燃气管道悬吊见图1)。

3. 施工工艺及操作要点

3.1施工工艺流程。

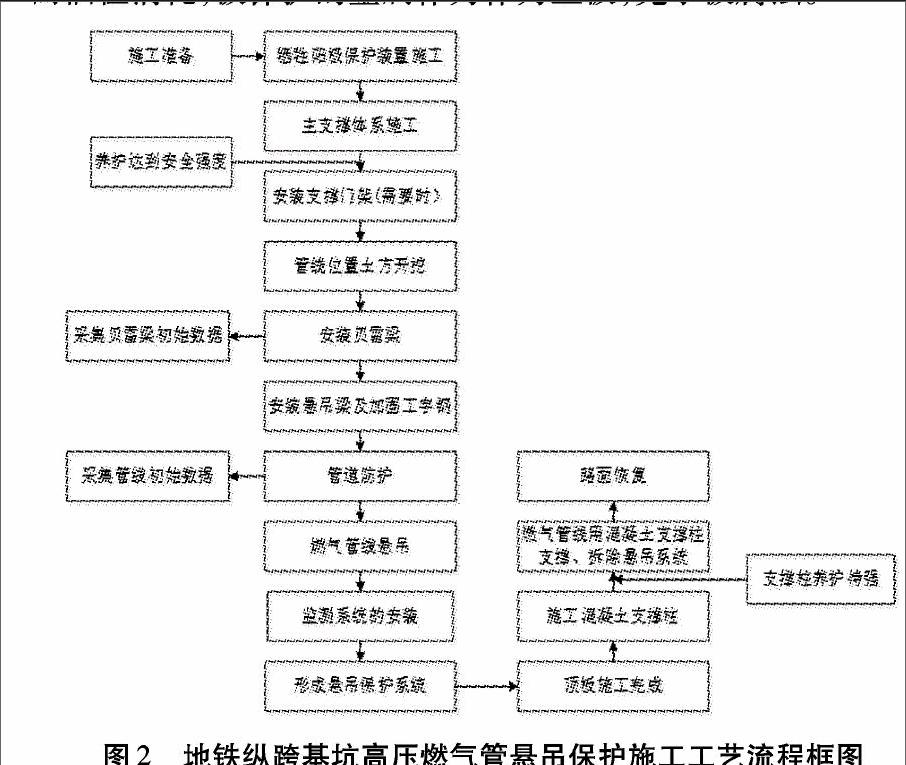

地铁车站纵跨高压燃气管线悬吊保护施工关键工序有牺牲阳极保护装置设置、主支撑体系施工、贝雷架安装、悬吊梁及加固工字钢安装、管道防护及恒力悬吊系统、温控喷淋系统、监测系统安装等,施工工艺流程如下图2所示。

3.2技术操作要点。

3.2.1牺牲阳极保护装置设置。

3.2.1.1牺牲阳极保护阴极装置是利用原电池的原理,防止金属腐蚀,将还原性强的金属作为保护极,与被保护的金属相连构成原电池,还原性强的金属将作为负极发生氧化还原反应而牺牲消耗,被保护的金属作为作为正极,免于被腐蚀。

3.2.1.2保护装置设于车站两端头,每端分两部分,一部分埋地,另一部分采用钢板与管道粘接,该两部分之间采用电缆连接。采用镁铝合金作为阳极。接地部分:在道路旁进行埋深,采用水平开槽法施工,阳极埋设深度不小于1m,每端头放置2枚,间距3m。在埋设牺牲阳极时,注意阳极与管道之间不应有金属构筑物。与管道连接部分:牺牲阳极通过电缆与管道连接采用电缆与钢板焊接后,再与管道粘接。

3.2.1.3连接要求如下:

(1)电缆先与钢板锡焊连接牢固后,再进行钢板与管道间的导电胶粘结。导电胶涂抹应均匀,要全面覆盖裸露金属面。粘结施工应按照导电胶厂家提供的说明书进行。粘结前应按图中所示将该部位管道防腐层除去,边缘切成坡口形,坡角小于30度。用电动除锈工具使欲焊接处露出足够大小的金属光亮表面;电缆端应除去绝缘层,芯线应伸出50mm,电缆必须清洁、干燥、无油且无油脂。

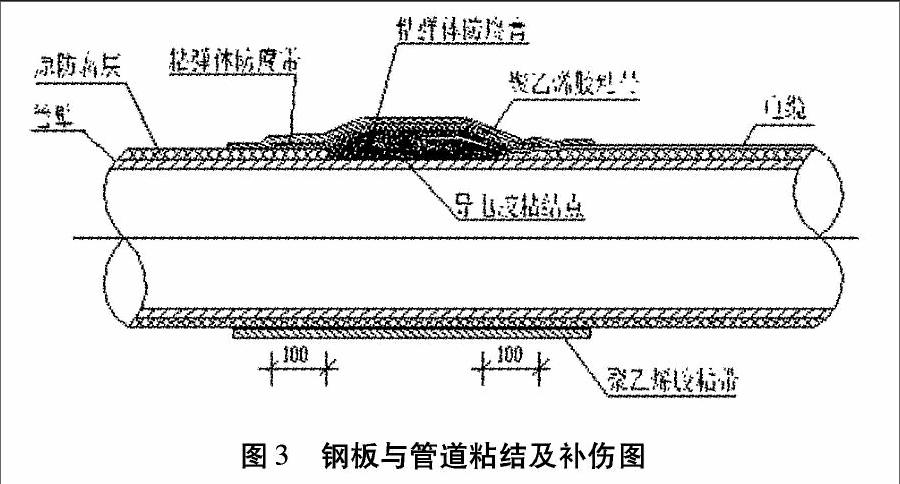

(2)导电胶完全固化后应进行牢固性试验,合格后方可进行密封防腐处理。首先清除干净粘接处的杂物,采用粘弹体防腐膏对防腐层缺陷处进行填充,接着采用300mm宽粘弹体防腐带贴补,应保证粘弹体防腐带与补伤处主体防腐层搭接不少于100mm,贴附应紧密,最后再用聚乙烯胶粘带外包覆。补伤时应先填充热熔胶,再外包覆聚乙烯胶粘带,原防腐层应预先打毛。具体做法如图3所示:

(3)电缆粘接完成后,地面和地下均应留足裕量(10%伸缩裕量),以防土壤下沉时拉断电缆,敷设时宜贴在管壁顶部,每隔5m用封口胶带与管道绑扎一次,在测量点旁应将电缆敷設成一个大的蝴蝶结,并用封口胶带将其固定在管子上,以减轻拉力。

3.2.2主支撑体系施工。

3.2.2.1混凝土横梁+贝雷梁。

根据被悬吊管道的物理特性和基坑宽度设计出合理的混凝土支撑横梁,每跨混凝土横梁跨度在30m左右为宜。在混凝土横梁施工过程中应该注意以下几点:

(1)开挖边线的确定:根据施工图进行混凝土横梁位置放样,在地面标出混凝土横梁中轴线,根据地面标高与混凝土横梁底标高及开挖放坡坡度确定开挖坡顶线,并用白灰标识明显。

(2)混凝土横梁处土方开挖:土方开挖采用挖掘机分层进行,每开挖深度达2m左右进行一次喷混凝土防护,燃气管周边5m内的土体开挖采用机械配合人工进行,燃气管周边1m内的土体全部采用人工开挖,开挖过程由安全员采用手持式燃气探测仪进行漏气探测,如发现有漏气现象必须立即停止施工,请燃气管道产权单位确认并采取有效措施后施工继续开挖;开挖过程中,必须严格控制开挖方式,确保燃气管安全及不破坏防腐层,随着开挖进度进行现状燃气管影像资料的留存(主要是燃气管变形情况、防腐层状况、燃气管周边状况等)。当一段燃气管管顶土方开挖完成后,立即进行该段管道坐标及高程初始值的采集,为后面监测系统的监测数据进行对比分析,开挖过程中发现防腐层现状较差时,建议增加管道壁厚的探测。

(3)混凝土横梁浇筑:混凝土横梁钢筋绑扎前必须施作垫层,垫层厚5cm,如遇中部挠度过大可将横梁中部设置预拱,预拱度不小于L/300,混凝土横梁应与该位置冠梁一并进行浇筑,保证混凝土横梁与冠梁的整体性。在混凝土支撑钢筋施工过程中根据上部门架或贝雷梁位置设置地锚螺栓,以便与贝雷梁连接根据现场情况可以进行间距调整。浇注过程中须注意振捣,浇注完成后注意收面,混凝土终凝后覆盖洒水养护不少于7天。

(4)贝雷梁进场检查合格后就近拼装,将贝雷梁单元从一道混凝土横梁处开始拼接到下一道混凝土横梁处,贝雷片单元之间按照专用使用手册进行拼装。

3.2.2.2格构柱+贝雷梁。

如在遇到基坑较宽的情况,使用混凝土横梁截面较大且不经济时,可以采用2道格构柱作为主支撑,格构柱顶板架设混凝土横梁,然后安装门架及贝雷梁。根据相关规范,建议两侧格构柱间距为6m,单侧离管道中心3m,以便在格构柱的施工过程中保证管道的安全(施工震动)。

3.2.3悬吊体系施工。

图4悬吊梁与贝雷梁固定连接图

(1)每跨的主支撑体系形成以后立即进行悬吊体系施工。管道周围的土方开挖:开挖过程注意减少土体扰动,开挖一跨悬吊一跨,确保在燃气管安全,开挖采用机械配合人工进行。

(2)贝雷梁安装后应立即安装加固工字钢,根据管道性质悬吊梁选用合适的双拼槽钢,每道悬吊梁间距建议采用6m,加固采用I20a工字钢,间距建议采用6m。悬吊梁及加固工字钢与贝雷梁连接固定方式如图4所示:

(3)悬吊梁与贝雷梁固定采用10mm厚的钢板,大小根据实际情况而定,在钢板上面预留两个长孔,孔径比螺栓直径稍大,孔处35mm,以避免因加工误差导致现场无法安装,安装过程中必须增加垫圈。钢板与槽钢满焊,焊缝高不小于6mm。I20a加固工字钢通过M16 U型螺栓与贝雷梁加固连接,在I20a工字钢钻取两个孔以便螺栓穿过固定。

(4)悬吊支承体系的选择与安装:为了避免温差变化过大,使用固定支架时产生对管道不利的附加应力,因此选用恒力弹簧吊架作为管道悬吊的支架。恒力弹簧吊架置于双拼槽钢悬吊梁顶。在安装过程中测量放置弹簧吊架的准确位置,需将连接板尾部螺栓孔采用U型螺栓固定后再行与槽钢搭接周边焊接。焊接过程中必须注意漏气检测及焊渣掉落的保护。

(5)为避免施工工具在安装过程中与贝雷梁、槽钢、工字钢等碰撞产生火花,需采用铜质工具(如铜质扳手)及橡胶工具(如橡胶锤),贝雷梁下土方开挖一跨,必须架设一跨贝雷梁,安装一跨悬吊系统,遵循开挖一跨保护一跨的原则。

3.2.4管道防护体系施工。

(1)管道外包防护:当管道周围土方开挖完成后立即采用50mm岩绵保温层、10mm橡胶板进行包裹保护,开挖一跨保护一跨,起到防碰、防晒、防火的功能。

(2)自动温控喷淋系统:沿高压燃气管上方敷设一条Φ20mm的高压水管,水管上隔3m一个洒水孔,贝雷梁之间安装自动温度及烟雾感应装置,当温度超过25摄氏度时会自动打开喷淋系统进行降温,使管道外部温度维持在25度左右,还可以防火。

自动温控喷淋系统由温度传感器、温度开关组成,温度开关控制高压水管,当温度超过设置上限以后,温度开关自动会打开水阀向管道内供水喷出水雾,从而使外部温度降低不超过温度上限,温度传感器每隔10m布置一个,保证每个区域温度控制在一个水平,消除因为管道自身因为温度不同,而产生对管道不利的应力。

(3)防雷:直击雷防护利用钢筋混凝土横梁门架内的主钢筋、金属贝雷梁及工字钢横梁本体作为接闪器及引下线;接地装置采用自然接地体,利用钢筋混凝土横梁门架内的主钢筋及与其焊接连通的地铁四周围护桩基础内的钢筋网,等电位接地线采用-40×4热镀锌扁钢,冲击接地电阻R≤10Ω。所有连接采用搭焊接,圆钢焊接长度为不少于圆钢直径的6倍,扁钢焊接长度为不小于扁钢宽度的2倍,且不少于三面施焊,并形成良好的电气通路,焊接处作防腐处理。具体布置如图5所示。

(4)在贝雷梁顶部采用50mm×50mm×5mm方管焊制防落物撞击骨架,与贝雷梁采用铁丝扎紧,上覆盖蓝色彩钢瓦防止太阳直晒管道,兼起防止落物掉落基坑作用。

利用贝雷梁固定工字钢在贝雷梁下弦杆处沿车站纵向在管道两侧各铺设1条能够施工走道板,以方便巡查及监测人员行走,走道板沿贝雷梁方向安装,与加固工字钢、悬吊梁采用铁丝绑扎牢固。在贝雷梁内侧铺设米格网,利用贝雷梁兼作护栏,米格网与贝雷梁采用铁绑扎。米格网搭接必须大于2个网孔,走道板必须与槽钢及工字钢采用8#铁丝绑扎牢固。

管道防护体系实现的各项功能如下圖6所示:

3.2.5全自动监测系统施工。

(1)安装天然气漏气自动报警装置一套,漏气监测探头设在燃气管上方,每隔10m安装一台,并连接到总报警器。自动报警装置设在现场指挥室,安装好后先进行调试,调试时采用小瓶装天然气放在管下模拟漏气。

(2)变形监测:将燃气管监测纳入到基坑施工监测项目,统一基准、综合分析,确保燃气和基坑总体安全。主要监测内容如下:

支撑轴力、沉降、桩顶水平、竖向位移,围护桩测斜、燃气管竖向、水平位移,派专人实行24小时监测,每12h监测一次。

监测点布置及初始值采集:监测点布置完成后立即进行初始值的采集,并报第三方监测单位进行复核,确定后作为后续监测结果计算的基准值。需监测贝雷梁与燃气管位移及沉降量,两都同步实施,综合分析,根据贝雷梁跨度进行布置,每跨端头及跨中位置设置一组监测点,每组3个点,其中两侧贝雷片各1个,燃气管1个,燃气管监测点采用钢箍固定于燃气管上,贝雷梁上采用圆头十字螺栓作为监测点。

3.2.6管线复原。

为尽量减少悬吊保护的时间跨度,在相应段落顶板浇注完成后在顶板顶、管道底施作砼柱作为燃气管支撑柱,支撑柱每6m一道,砼支撑柱的设置根据燃气管的迁改进度确定。每一跨悬吊保护内的支撑柱施作完成并达到强度的75%后,即可拆除该跨的悬吊保护系统。然后回填至原路面,恢复路面使用功能,燃气管线悬吊保护工序结束。

4. 效益分析

4.1经济效益。

(1)对迁改难、成本高、影响大的纵跨基坑高压燃气管使用该技术,可以解决管线迁改影响工期的难题,有利于加快车站施工进度,避免了主体工程人员窝工和设备闲置,同时降低了管线施工费用,经计算,采用本工法的工程成本约1.42万元/米,而管线迁改工程成本约1.5万元/米,经济效益明显。

(2)悬吊保护系统中大部分主要设备都可重复利用,不会造成资源浪费,而改迁一次投入大量资源,这些资源一般难以重复使用,资源耗费很大。可见该技术在城市工程施工中遇到类似情况时可大量推广使用。

4.2社会效益。

高压燃气管线迁改需停气可能导致阻工风险,甚至造成社会恐慌。因此使用该工法对迁改难、成本高、影响大的高压燃气管进行保护,有效避免社会影响和安全风险。

5. 结束语

通过本工艺的成功应用,形成了集跨基坑横梁支撑、贝雷梁悬吊、燃气管变形控制和混凝土支撑恢复等为一体的超长高压燃气管原位悬吊保护施工综合技术,降低了安全风险,缩短了施工工期,节省了施工成本,为类似施工条件的地铁车站工程施工提供了可借鉴经验。

参考文献

[1]覃敏华.工业园区埋地燃气钢质管道的防腐蚀设计[J].城市道桥与防洪,2008,(08):198-201+226.

[2]胡衍利.牺牲阳极保护法在天然气管道防腐中的应用[J].硅谷,2010,(24):121+175.

[3]袁洪波,宋印强.环氧煤沥青防腐层辅助牺牲阳极法阴极保护防腐技术在城市天然气埋地钢制管道上的应用[J].城市燃气,2005,(03):3~8.

[文章编号]1619-2737(2017)05-20-674

[作者简介] 温少鹏(1973-),男,学历:研究生,职称:高级工程师,主要从事地铁工程技术及管理工作。

祁海峰(1985-),男,学历:大学本科,职称:工程师,主要从事地铁工程技术管理工作。