铣削等温淬火球墨铸铁的切削力及刀具磨损研究

李宝栋,易湘斌,吴国明

(1.兰州工业学院,甘肃省高校绿色切削加工技术及应用重点实验室,甘肃兰州730050;2.四川职业技术学院机械系,四川遂宁629000)

铣削等温淬火球墨铸铁的切削力及刀具磨损研究

李宝栋1,易湘斌1,吴国明2

(1.兰州工业学院,甘肃省高校绿色切削加工技术及应用重点实验室,甘肃兰州730050;2.四川职业技术学院机械系,四川遂宁629000)

对PCBN刀具在干切削状态下铣削ADI的切削力和刀具磨损进行了试验研究。分析了切削速度分别为40、80、120、160、200m/m in条件下的切削力和不同行程下刀具后刀面磨损量的变化规律。结果表明PCBN切削ADI材料的最佳切削速度在80m/m in~160m/m in之间。

切削力;刀具磨损;等温淬火球墨铸铁

等温淬火球墨铸铁(Austempered Ductile Iron,ADI)是一种高强度、高韧性的铸造合金,其强度不仅远超过普通球墨铸铁,也超过调质钢和渗碳钢。与加工球墨铸铁相比,加工ADI的刀具的寿命要降低40%~50%,这极大的影响了ADI材料在更多领域的广泛应用[1,2]。这种加工难问题在我国更为严重,已严重制约了我国ADI材料进入扩大应用工业化生产阶段的步伐[3]。

ADI材料的难加工主要归结于以下特点:和铁素体相比,奥氏体更容易产生加工硬化[4]。ADI低的热传导性导致了切削区温度的升高[4-5];ADI的屈服强度大于大多数钢,而且杨氏模量要小20%左右,使得切削过程中容易发生振动,从而会影响到刀具的磨损、表面质量和零件的尺寸偏差[6]。这些特点会导致使用硬质合金刀具时容易产生积削瘤,使用陶瓷刀具容易崩刃,使用高速钢刀具时刀具硬度会突然下降。高的加工硬化系数和低的热传导率,使得加工过程中有比较高的切削力和切削温度,刀具寿命减少,使得ADI为一种典型的难加工材料。

本文对ADI进行铣削试验,通过分析切削速度分别为40、80、120、160、200 m/min条件下的切削力和不同行程下刀具后刀面磨损量的变化规律,研究ADI的切削加工性能,丰富ADI的切削理论,为ADI的加工工艺优化提供理论依据。

1 试验方法

1.1 试验材料

工件材料由牌号为QT500-7的球墨铸铁试样进行等温淬火处理,其力学性能为:抗拉强度1 050 MPa,屈服强度700 MPa,无缺口冲击功60 J,伸长率7%,硬度325 HBW.

刀具为直径20mm的2齿方肩立铣刀,刀杆型号APMT 1135 PDTR LT30,悬伸量40mm,顺铣。刀具CBN含量为50%,前角6°,后角7°,刃倾角6°,刀尖圆弧半径0.5 mm,刃口半径0.02 mm.

1.2 试验方案

切削力试验:切削速度为40、80、120、160、200 m/min,进给量为0.1mm/r,切削深度为0.1mm.

刀具磨损试验:切削速度为40、120、200 m/min,进给量为0.1 mm/r,切削深度为0.1 mm,切削行程为500、1 000、1 500、2 000、2 500 m.

采用XKA714数控铣床进行铣削试验,由Kistler 9255C测力仪测量切削力,由Smart zoom 5超景深显微镜测量后刀面磨损宽度并观察刀具磨损形貌。图1为试验场景。

图1 试验场景

2 试验结果与分析

2.1 切削力

在不同切削速度下,进行PCBN刀具铣削ADI的试验,试验过程中采用测力仪监测并记录稳态切削段的横向切削力Fy、进给力Fx和轴向力Fz,分别对稳态切削段的各分力Fx、Fy、Fz取平均值,得到切削速度与切削力的关系曲线,如图2所示。从图中可以看出,Fy最大,Fx次之,Fz最小。Fy和Fx的变化规律相似,在低速段,随切削速度的增大切削力减小,而且切削力变化比较缓慢,当切削速度增大到某一临界值时,切削力急速上升。而Fz随切削速度的增大缓慢上升。

图2 切削速度与切削力的关系曲线

切削力的这种变化趋势,说明不同切削速度下的切削机理产生了差异。低速切削时切屑为块状,振动较大,刀尖处存在极不稳定且硬度较大的积屑瘤,所以切削力较大。随着切削速度增大,切削温度随之升高,ADI的硬度降低而强度增加,切屑形态由块状崩碎切屑向带状切屑转变,切削力逐渐趋于稳定。当速度超过一定临界值时,高温条件下刀具与工件材料发生较严重的扩散磨损和粘结磨损,使得刀具-切屑接触面摩擦系数增大,使得Fy和Fx急剧增大。

2.2 刀具磨损

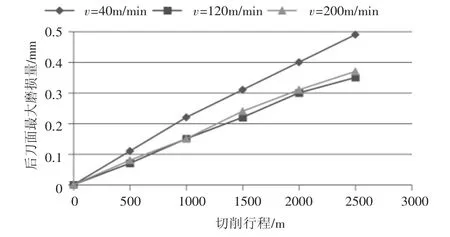

采用Smart zoom 5超景深显微镜测量后刀面最大磨损宽度,得出不同切削速度下后刀面磨损曲线,如图3所示。可以看出在各种切削速度下刀具磨损量随着切削行程的增大呈线性增长,这与刀具切削淬硬钢时的磨损曲线有所不同[7]。

图3 切削行程与后刀面磨损宽度的关系曲线

当切削速度较低(40 m/min)时,刀具的后刀面磨损较大,当速度达到120 m/min时,后刀面磨损显著降低,但当速度达到200 m/min时,后刀面的磨损和速度为40 m/min时相比变化不大,而且还有磨损加重的趋势。这是因为在低速切削与高速切削ADI材料时,PCBN刀具都产生了严重的粘结磨损。低速切削,由于ADI材料中存在塑形和韧性较好的奥氏体组织,导致在切削过程中容易发生冷焊,故而粘结物在刀尖处形成了积屑瘤,而高速切削时粘结物主要集中在刀具的后刀面。

3 结论

(1)在低速段,Fy和Fx随切削速度的增大切削力减小,而且变化缓慢。当切削速度增大到某一临界值时,切削力急速上升。

(2)当切削速度较低时,刀具的后刀面磨损较大。随着速度的升高,后刀面磨损显著降低,但当速度达到一定值后,后刀面的磨损变化不大。

(3)从切削力和刀具磨损来看,PCBN切削ADI材料的最佳切削速度在80 m/min~160 m/min之间。

[1]Yamamoto S,Nakajima H,Miyaji H.Mechanisms of poor machinability of austempered ductile iron[J].The Iron and Steel Institute of Japan,1995,81(7):721-726.

[2]M.Cemal Cakir,Ali Bayram,Yahya Isik,Baris Salar.The efects of sustempering temperature and time onto the machinability of austempered ductile iron[J].Materials Sci ence and Engineering,2005,407(1-2):147-153.

[3]曾艺成,李克锐,吴现龙,等.我国等温淬火球墨铸铁的最新进展[C].第五届全国等温淬火球铁技术研讨会,2011:1-8.

[4]S.Dolinsek,Work-hardening in the drilling of austenitic stainless steels[J].Journal of Materials Processing Technology,2003(133):63-70.

[5]Putatunda SK,Kesani S,Tackett R,et al.Development of austenite free ADI(austempered ductile cast iron)[J].Mate rials Science&Engineering A,2006,435-436(11):112-122.

[6]Avishan B,Yazdani S,Vahid D J.The influence of depth of cut on the machinability of an alloyed austempered ductile iron[J].Materials Science&Engineering A,2009,523(1-2):93-98.

[7]曹永泉,张弘弢,董海,等.PCBN刀具切削淬硬钢GCr15的磨损实验研究[J].中国机械工程,2006,17(21):2305-2308.

Study on Cutting Force and ToolWear in Milling Austem pered Ductile Iron

Li Bao-dong1,YIXiang-bin1,WU Guoming2

(1.Key Laboratory of Green Cutting Technology and Application in Gansu Province,Lanzhou Institute of Technology,Lanzhou 730050,China;2.Department of Mechanical Engineering,Sichuan Vocational and Technical College,Suining Sichuan 629000,China)

Drymilling austempered ductile Iron test for cutting force and tool wear with PCBN tool have been done. The change regulation of cutting force at cutting speed 40,80,120,160,200 m/min and tool wear at different distance was analyzed.The results show that the optimum cutting speed of PCBN cutting ADImaterial is between 80 m/min to 160m/min.

cutting force;toolwear;austempered ductile iron

TG521

A

1672-545X(2017)04-0070-03

2017-01-27

甘肃省高等学校科研项目(项目编号:2014A-122;2014A-123)

李宝栋(1979-),男,甘肃会宁人,副教授,硕士,研究方向为高效切削。