中板坯连铸大梁钢610L的质量控制研究

董继亮,汪云辉,侯明山,梅淑文

(河钢集团唐钢公司技术中心,河北唐山063016)

中板坯连铸大梁钢610L的质量控制研究

董继亮,汪云辉,侯明山,梅淑文

(河钢集团唐钢公司技术中心,河北唐山063016)

针对唐钢常规板坯连铸连轧线生产大梁钢610L出现的冷弯成形分层问题,分析了缺陷产生的原因机理:冷弯成形分层问题主要影响因素为夹杂物和中间带状MnS偏析造成,MnS偏析为连铸中包过热度高及成品S高而成。通过调整LF脱硫工艺、优化连铸钢水过热度、提高二冷水强度及连铸辊缝精度等措施,有效地控制了汽车大梁钢610L内部偏析和冷弯成形分层缺陷。

板坯连铸610L偏析分层

中心偏析产生于连铸过程中,由于成分、浇铸温度、设备精度等因素影响偏析情况。经过加热炉加热保温过程,偏析缺陷在一定程度上有所减轻,但无法完全消除。在轧制过程中,板厚中心位置形成带状组织。带状组织的铁素体与珠光体的晶界的界面能较低,在钢板冷弯成形的过程中,带状组织成为分层缺陷的初始源点,缺陷沿带状组织边界迅速扩展,从而导致钢材冷弯分层。

河钢集团唐钢公司(全文简称唐钢)中板坯连铸连轧生产线在生产汽车大梁钢610L过程产品出现了内部偏析和冷弯成形分层等缺陷,本文对汽车大梁钢610L内部偏析和冷弯成形分层的原因进行分析,并进行试验改进,在后续生产中通过各项控制措施,大梁钢冷弯分层缺陷得到了有效控制。

唐钢目前有1台一机一流直弧形中板坯连铸机,铸坯断面180mm,设计年产量120万t。连铸设计最高拉速2.5m/min,大梁钢拉速1.4~1.6m/min,铸坯宽度范围850~1 500mm。中板坯连铸机配合2座加热炉、1架可逆粗轧机、以及热卷箱1座和7架精轧机、2座地下卷取机,热轧板带最薄规格达1.2 mm。

1 大梁钢内部偏析原因分析

大梁钢内部偏析主要是由于铸坯凝固过程中C、Mn、S等合金元素偏析造成的。对于大梁钢来说,由于成分体系为低碳高锰铌钛复合体系,因此在铸坯凝固过程中,Mn易发生偏析,从而形成贫Mn带和富Mn带,轧制后贫Mn带和富Mn带分别形成铁素体或珠光体,从而形成带状组织[1-2]。

由于大量的Mn偏析富集,Mn与钢中的S元素结合形成MnS,条带状的MnS为塑性夹杂,在轧制过程中沿轧制方向伸展。在快冷过程中,由于夹杂物尖端应力急剧集中,会使材料的横向断面收缩率和断后伸长率急剧下降,导致材料性能不均匀,容易在冷弯成形过程中形成分层缺陷[3]。

对于中板坯连铸连轧生产线,大梁钢的w(C)在0.04%~0.12%,由铁碳相图可知,碳含量在此区域时铸坯在凝固过程中δ铁素体发生包晶反应,由于钢中Mn、Nb、Ti等元素含量较高,合金元素扩散较慢,容易发生包晶偏析[4-5]。

为研究大梁钢夹杂物及偏析产生原因对炼钢、连铸工艺异常情况进行分析。

1.1 炼钢工艺

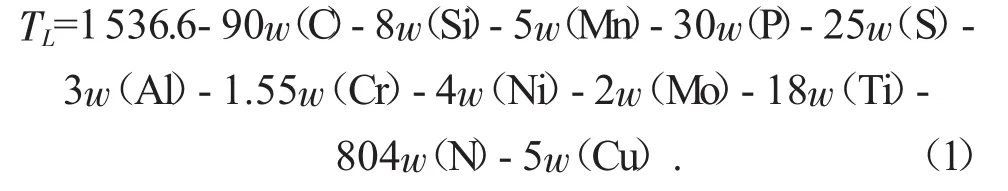

根据钢水实际成分(见表1),按照公式(1)计算钢液凝固点为1 520.18℃。

钢水实际浇铸中包温度为1 556~1 560~1 554℃,过热度为34~40℃,过热度控制过高,由钢液凝固理论可知浇注过热度影响柱状晶生长速度,过热度高,铸坯凝固时柱状晶发达,发达的柱状晶在铸坯中心相遇连接,铸坯心部液相钢液被连接一起的柱状晶分隔,内部钢液在凝固收缩时得不到外部钢水补充而形成疏松或缩孔。在浇铸过程中柱状晶越发达,铸坯中也越容易产生中心偏析。因此本炉钢浇铸温度高是产生中心偏析的原因之一。

表1 化学成分%

1.2 连铸工艺

由表1成分可看出本炉钢S含量较高,根据SEM及金相检测结果可知钢带中心存在较严重的MnS偏析,因此S含量较高也是产生中心偏析的原因之一。

唐钢热轧部中板坯没有轻压下功能,因此二冷区域扇形段辊对铸坯的作用力会影响铸坯的内部质量,在二冷段,辊缝精度、辊间距、坯壳厚度、钢水静压力等因素都会影响铸坯内部质量,因此,在浇铸610L时,采取增加二冷水流量以增加坯壳厚度、减少钢水静压力的目的,同时生产中连铸机应定期校核辊缝、提高辊缝精度,通过以上措施可以减少内部疏松和偏析缺陷[6-8]。

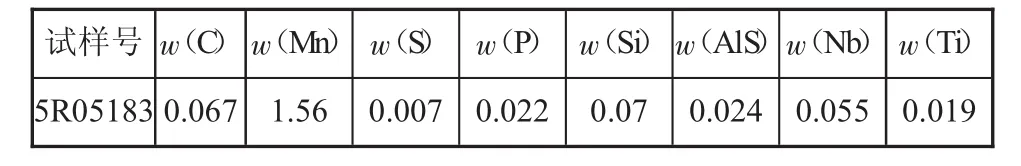

2 检测结果分析

唐钢在生产610L时由于MnS偏析而导致产品在冷弯成形过程开裂,如图1所示,图1-1为宏观中心开裂照片,1-2、1-3为偏析缺陷的SEM检测结果,从图1可以看到铸坯中间开裂有MnS存在,此炉钢w(S)为0.007%,其他元素含量基本稳定。组织为铁素体+少量珠光体,未见异常。由以上分析可知元素MnS的偏析是产品加工开裂的原因。

图1 610L中间开裂实物图及SEM检测结果

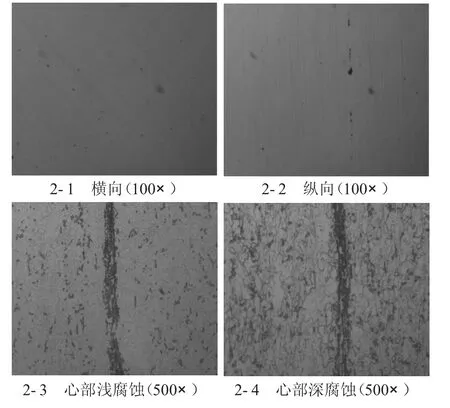

大梁钢分层部位夹杂物检测结果及金相检验结果如图2,检测结果显示夹杂物较多,评级为横向样D类球状氧化物类D2.5纵向样B类氧化铝类粗系B1.5e,D类球状氧化物类D1;由金相检验结果可以看出,钢板中心部存在明显偏析带。

图2 610L中间开裂夹杂物及金相检测结果

3 措施及效果

针对大梁钢存在的内部质量问题,对钢水成分和浇铸工艺进行优化具体内容包括:

3.1 成分、温度偏析优化控制

为减少MnS偏析富集,生产中调整铁水预处理及LF炉脱硫工艺,预处理出站w(S)由原来的0.025%下调为0.015%,同时调整前成品w(S)上限为0.010%,调整后成品w(S)上限为0.005%,同时下调并稳定连浇温度控制,连浇过热度控制在1540~1550℃。

对成分及温度等工艺参数调整后,后续生产MnS偏析得到有效控制,目前该钢种的w(Si)控制在0.003%左右,目前用户未提出类似质量问题,成分工艺处理措施质量良好。

3.2 铸坯内部缺陷的控制

铸坯内部缺陷(包括偏析和疏松等)产生于二冷段,主要为柱状晶过于发达导致内部钢液被隔离,钢液在凝固过程中得不到补充从而形成缩孔等缺陷,因此通过试验调试结果优化了二冷水量,在原有基础上二冷水量上调12%,增加铸坯凝固速度及坯壳厚度,在后续生产中看中心偏析问题有所减轻。

3.3 铸坯鼓肚量的控制

在二冷段,铸坯鼓肚量主要由辊缝精度、辊间距、坯壳厚度、钢水静压力等因素决定,控制铸坯鼓肚量,可以有效减缓铸坯内部偏析、疏松产生,在增加二冷水量保证坯壳厚度及减小钢水静压力的基础上,同时加大扇形段辊缝精度管理,定期测量校核辊缝,使辊缝精度从原来的±0.2mm,提高到±0.1mm以内[5-7]。

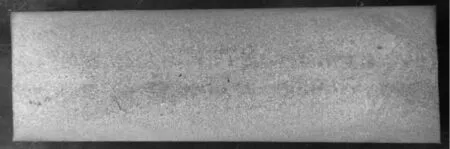

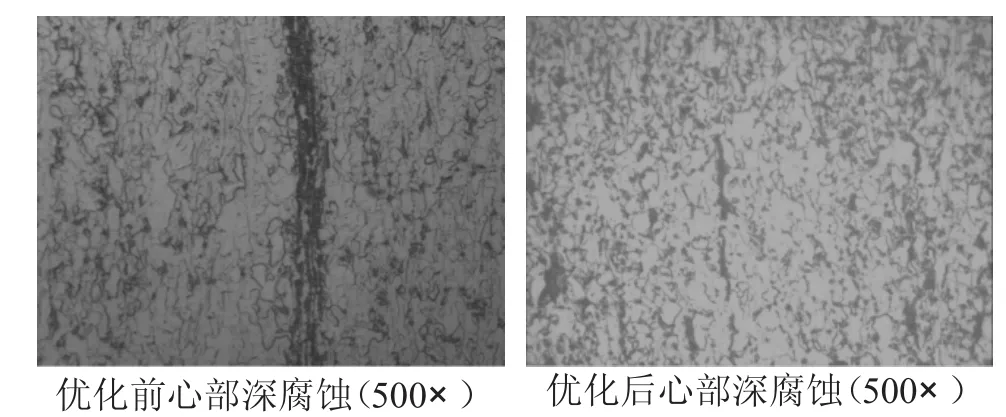

通过对二次冷却制度及设备精度优化后,后续生产的铸坯内部未发现明显中心疏松和中间缩孔等缺陷,轧制成品钢带金相组织偏析明显减轻。工艺改进后的铸坯低倍形貌见图3,金相组织对比见图4。

图3 铸坯低倍照片

4 结论

1)分析了大梁钢610L出现内部偏析和冷弯成形分层的机理,对于铸坯中心部位元素的偏析由钢种本身合金元素含量及浇铸温度决定。

2)通过调整铁水预处理及LF炉脱硫工艺,提高二冷水流量,调整过热度范围,优化连铸设备精度管理,有效地控制了大梁钢610L内部偏析缺陷。

图4 金相组织对比

[1]刘洋,王文军,吕延春,等.低硫微合金钢中硫化锰析出规律分析[C]//2010年全国炼钢-连铸生产技术会议论文集,2010:390-394.

[2]李松,边育智,李俊朝,等.低碳低硫微合金化钢硫化物析出规律分析[J].金属世界,2007(5):32-35.

[3]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1993.

[4]韩志强,蔡开科.连铸坯中微观偏析的模型研究[J].金属学报,2000,36(8):869-873.

[5]李强,王皓,郄俊懋.宽厚板Q420q桥梁钢铸坯内部质量的研究[J].连铸,2014(6):40-45.

[6]陈爱华,汤茜,吴圣杰,等.345MPa级耐候钢切割分层及冷弯开裂原因分析[J].上海金属,2014,36(6):5-10.

[7]祝桂合,万友堂,曹鲁奇,等.中厚板厚度中心处裂纹分析与控制[J].山东冶金,2014(1):22-24,27.

[8]罗森,朱苗勇,祭程,等.钢连铸过程的溶质微观偏析模型[J].钢铁,2010,45(6):31-36.

(编辑:苗运平)

Quality Control of 610L at Slab Casting

DONG Jiliang,WANG Yunhui,HOU M ingshan,MEIShuwen(Technical Center of HBISGroup Tangsteel Co.,Tangshan Hebei063016)

In order to solve the center segregation and cold bending of 610L slab in Tangshan Iron and Steel Company,themechanisms of defects are analyzed.The delamination is caused by MnS segregation and inclusions, and the MnS segregation is caused by high degree of superheat and S.The improved measures include the adjustment of desulphurization process in LF,the optimization of the steel liquid superheat,the improvementof secondary cooling water and accuracy of roll gap,etc,the center segregation and delamination of610L are excellent controlled.

continuous casting slab,610L,segregation,delamination

TG249.1

A

1672-1152(2017)02-0014-03

10.16525/j.cnki.cn14-1167/tf.2017.02.06

2016-12-29

董继亮(1985—),男,2008年毕业于江苏大学冶金工程专业,现在河北钢铁集团唐钢公司技术中心从事炼钢技术研发工作,工程师。