A立柱加强板拉延成形数值模拟分析及优化

陈元芳,谢 丁,代璐蔚,洪 标,宋 霞,徐艳如,孙开成

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.模具技术重庆市重点实验室, 重庆 400054)

A立柱加强板拉延成形数值模拟分析及优化

陈元芳1,2,谢 丁1,代璐蔚1,洪 标1,宋 霞1,徐艳如1,孙开成1

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.模具技术重庆市重点实验室, 重庆 400054)

利用AutoForm软件对汽车A立柱内板上部加强板拉延工艺进行了模拟分析。在拉延成形后获得零件成形极限图和减薄率云图。结果表明:零件存在开裂和起皱的缺陷。通过优化零件结构使零件减薄率在标准范围内。同时采用正交试验优化了工艺参数,获得了性能更优的产品。

拉延成形;A立柱上部加强板;AutoForm;正交试验

随着汽车行业对汽车轻量化、低能耗的要求,高强板已经广泛应用在汽车车身结构件中。高强板在保证材料强度和刚度的同时有效减少了材料的厚度,充分降低了材料的质量。但是由于高强板的成形性能不佳,采用高强板的零件在生产过程中容易出现缺陷,所以在生产前对零件进行模拟分析,可以有效避免缺陷产生,减少试模周期,降低生产成本[1-3]。

A立柱加强件是车身上部重要的结构件。该结构件上部连接着顶盖和前车窗,下部连接着前门,同时与B立柱搭接。考虑到除自身的强度外还承受了顶盖和前门的压力,为了保证整车的强度,所以选用了高强板B340-590DP。由于该材料强度高、塑性差,在生产过程中出现了大量开裂和起皱等成形缺陷。为了减少试模时间,对A立柱加强件进行了有限元模拟分析,期望找到产品成形缺陷部位及产生的原因,用以指导生产。

本文用Autoform软件对其冲压工艺进行了模拟,主要分析了拉延过程中出现起皱、破裂等质量缺陷的原因,并对工艺进行了优化,保证零件能顺利成形,并具有良好的性能。

1 A立柱加强板的冲压工艺分析

A立柱加强件的外形尺寸为1 870 mm×508 mm×102 mm,材料厚度为1.5 mm。A立柱加强件的结构特点是:零件截面复杂,成形深度存在很大的起伏;零件上分布共36个孔,且冲孔方向不一致。为了满足零件的强度和刚度的要求,必须使用高屈服强度和抗拉强度的高强板,但增加了工艺上的难度。A立柱加强板三维模型如图1所示,B340-590DP化学成分和力学性能如表1、2所示[4]。

图1 A立柱加强板三维模型

%

表2 B340-590DP材料性能参数

屈服强度/MPa抗拉强度/MPa硬化指数泊松比弹性模量/(N·mm-2)厚向异性指数378650.40.160.32.1×1050.888

本产品结构复杂,需分为4个工序成形:① 工序为拉延。因拉延工艺能有效提高材料的强度,所以零件尽可能在拉延工序中成形。② 正修边加正冲孔。在冲压方向上20°以内的角度上的修边可以采用正修边。在冲压方向上,冲孔角度大于85°的孔,冲孔角度相差小于10°可以正冲孔。③ 侧修边、侧冲孔和正冲孔。利用斜楔将修边角度大于20°的板料去除。④ 整形加正冲孔[5]。工程计划如图2所示。

图2 工程计划

2 A立柱加强板拉延模型预处理

2.1 确定拉延方向

产品的拉延方向需满足此方向拉延深度均匀,零件各部分无负角出现。因本产品孔特征较多,需尽量使拉延方向的孔能够正冲,以减少工序。拉延方向如图3所示。

图3 拉延方向

2.2 确定拉延筋

拉延筋主要是通过阻止材料流动来调节进料速度,可有效控制产品成形缺陷[6]。本文选用等效拉延筋进行模拟。A立柱加强板拉延筋如图4所示。

图4 拉延筋参数

2.3 确定压料面

压料面应接近光顺,尽量随产品的形状做到拉延深度均匀,拉延深度为79 mm。A立柱加强板压料面如图5所示。

图5 压料面

3 模拟结果分析及优化

Autoform是采用静态隐式算法的弹塑性有限元分析软件,采用的是三角形网格。Autoform结合了CAD设计和CAE分析,相对于其他冲压分析软件具有更强大的建模能力。Autoform有膜单元和壳单元,其中膜单元有3个自由度,而壳单元有5个自由度,计算结果更为准确。本文使用的壳单元进行模拟。

接下来通过工艺生成器(Process generator)选择Incremental的模拟类型。采用单动拉延工艺(Single action draw),板料厚度为1.5 mm。在Blank中导入板料形状,板料放在压料面上,后导入材料D340-590DP。检查生成的凹模、凸模和压料板。凹模的工作方向为Z方向,移动距离为500 mm,工具体为刚性。在Lube中设置摩擦力为标准常量0.15。在Process中对物体重力、压边和拉延过程的工具体进行激活,同时设置压边力为80 t。Control中设置计算的精确度,采用默认的标准。Autoform采用的三角形网格单元,可对三角形的角度和Radius pentration进行输入,可调整网格的大小。最后选择壳单元(Elastic plastic shell)进行模拟[7]。模具工具体有限元模型如图6所示。

3.1 模拟结果和分析

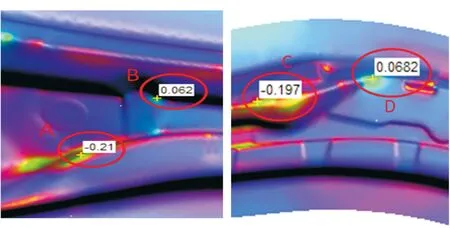

零件的前处理设置完毕后进行后处理模拟,初次拉延成形极限图和减薄率云图如图8、9所示。从成形极限云图可以看出:A区域呈红色有较大的破裂风险,同时从减薄率云图可以看到A区域最大减薄率为-0.237,小于了高强板减薄率-0.180的标准[8];B区域在成形极限云图中呈紫色,有起皱的趋势,对应减薄率为0.062,大于了0.050的标准;C区域在成形极限图中呈黄色,有破裂的趋势,且减薄率达到了-0.197;D区域有起皱的趋势,增厚率达到了0.068 2。以上区域在拉延成型中有开裂和起皱的风险,需对零件区域进行分析优化。

图7 成形极限曲线

图8 成形极限图

图9 减薄率云图

针对零件出现的缺陷对零件进行分析[9]。从图8中看出:A处存在开裂风险,FLD图有红色破裂区域,最大减薄率为-0.206,受到双向拉应力的作用,且侧壁圆角过小,变形比较集中,材料流动受阻导致开裂。将侧壁圆角放大,在进行球化使材料能顺畅流动,改善成形性能。B处呈紫色存在起皱风险,最大增厚率达到0.062,属于压缩力引起的起皱。将该平面降低3 mm,使材料得到充分拉深。C处FLD图为安全区域,但变薄率超过了-0.180,有拉裂的风险,是由于材料拉延深度过大,变形较为急促,使材料流动过快导致开裂。将图示处R角加大,使过渡平缓,减缓材料流动。D处存在较大起皱风险,材料从C处流动到D处后造成堆积导致起皱,因D处平面有孔不能加吸皱特征,故沿Z轴抬高C与D过渡区域4 mm,增加拉延深度使材料充分成形。

3.2 优化后的模拟结果和分析

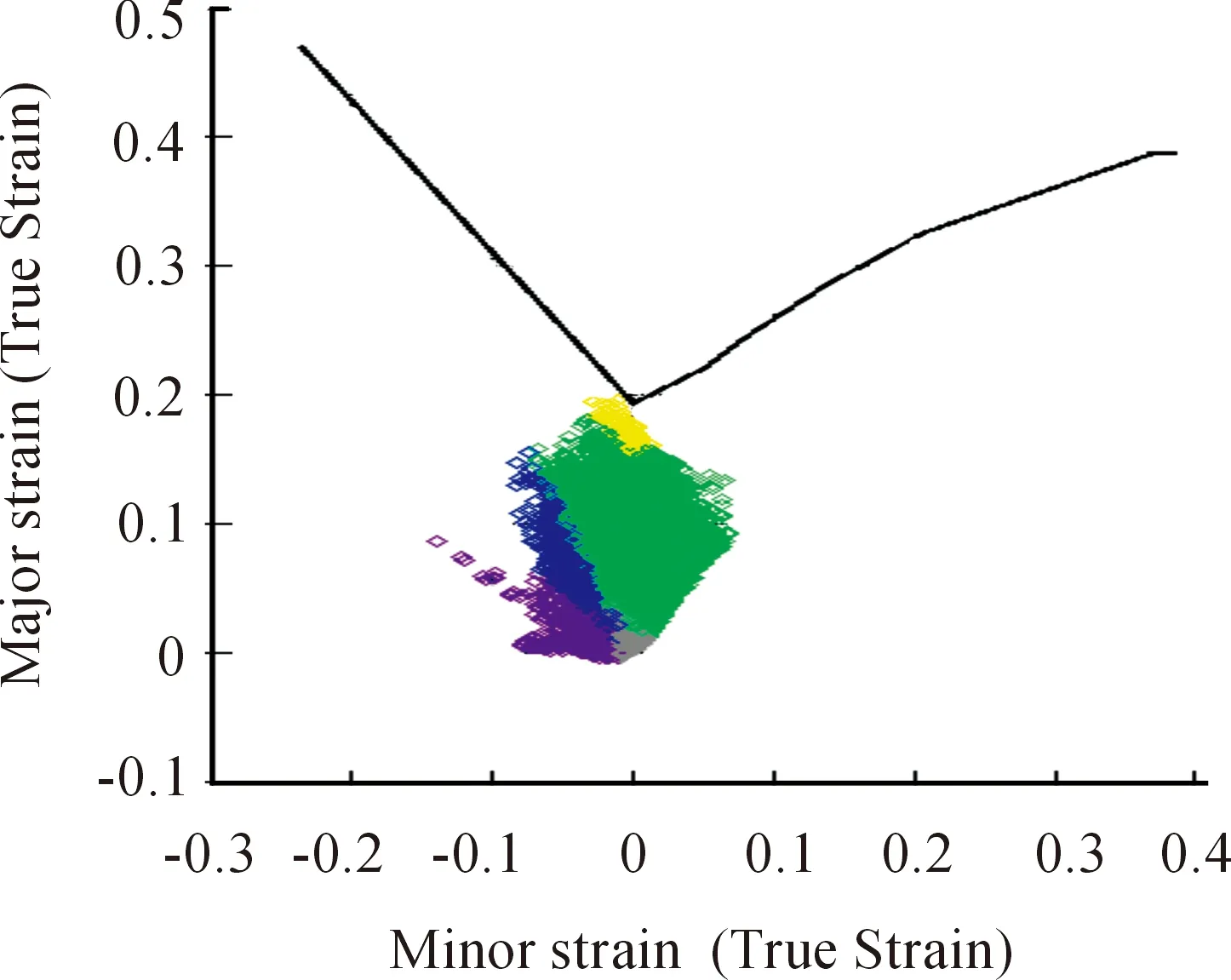

对优化后的结果(图10~12)和初次模拟结果进行对比,可见零件开裂起皱的风险得到了改善,最小的减薄率为-0.178,最大的增厚率为0.041。符合料厚1.5 mm的高强板减薄率-0.18~0.05的要求。

图10 优化后成形极限曲线

图11 优化后成形极限图

图12 优化后减薄率云图

4 工艺参数优化

4.1 正交试验方案

为获得最佳工艺参数,选取了压边力、摩擦因数、缺陷集中区域的等效拉延筋这3个重要的工艺参数进行正交试验。选用3因素3水平的正交表。利用Autoform进行仿真优化。正交试验采用的工艺参数方案见表3。

表3 正交试验方案

4.2 正交试验结果分析

文献[10]将最小减薄率和最大增厚率作为判断依据,综合评价指标Y=最小减薄率+最大增厚率。对上述方案进行模拟验证。本实验中正交试验结果如表4所示,因素水平与指标Y之间的效应曲线图如图13所示。

根据表4的数据和图13的效应曲线图可知:各因素水平对零件的影响顺序是拉延筋>压边力>摩擦因数,这3因素中拉延筋对成形质量的影响最大,随着拉延筋的增大,综合评价指标Y逐渐增大,其他两个影响因子对指标Y的影响都是先降低后增大。综合考虑最佳的参数组合为:压边力为80 kN,摩擦因数为 0.14,拉延筋为0.15。以这组参数进行模拟,成形极限图和减薄率云图如图15、16所示。从图中可以看出:零件成形质量良好,没有缺陷产生,其最大减薄率为-0.170,最大增厚率为0.046 4,较优化前有明显改善,其综合性能提高较大。实验结果表明该最优解的组合是合理的。

表4 正交试验结果

注:Ki1、Ki2、Ki3分别表示i水平所对应的综合指标的均值,R表示极差。

图13 因素水平与Y之间的效应曲线

图14 成形极限曲线

图15 成形极限图

图16 减薄率云图

5 结束语

运用autoform对A立柱加强板进行了拉延模拟分析,对零件所存在的开裂和起皱等缺陷进行了优化,使零件成形极限图没有开裂的区域,同时减薄率在-0.18~0.05范围内。

选用3因素3水平的正交表对A立柱加强板的拉延筋、压边力和摩擦因数3个工艺参数进行了优化。试验结果表明:正交试验可减少试验次数,节省试模时间,提高生产效率。

[1] 王广勇,王刚.高强度钢在汽车轻量化中的应用[J].汽车工艺与材料,2011(1):1-5.

[2] 罗振轩,荣建,杨可,等.高强度汽车用钢发展与第3代汽车高强度钢的研究[J].汽车工艺与材料,2015(4):1-5.

[3] 杨亘,夏琴香,邱遵文,等.高强钢板在汽车上的应用及冲压成形性能研究现状[J].现代制造工程,2012(7):138-143.

[4] 邓俊彦,冷星环,吴恺威,等.冲压速度对双相钢B340/590DP拉深成形性能的影响[J].锻压技术,2016,41(7):109-113.

[5] 王德伦,毕卢思.某款乘用车侧围板的拉延仿真分析[J].重庆理工大学学报(自然科学),2015(2):7-11,18.

[6] 彭成允,关婧,曾英,等.基于Dynaform的真实拉延筋高度控制的数值模拟[J].重庆理工大学学报(自然科学),2012(3):56-59.

[7] 林通,张侃.AutoForm4.0钣金冲压成形分析从入门到精通[M].北京:机械工业出版社,2009.

[8] 黄福天.基于AUTOFORM的汽车覆盖件成形仿真分析[D].长春:吉林大学,2014.

[9] 闫洁,江开勇.马达外壳盒形拉深件成型模拟与冲压级进模设计[J].重庆理工大学学报(自然科学),2011(9):25-28,42.

[10]刘鹏翔,程培元,胡一博.基于AutoForm的滑门内板的拉延成形数值模拟研究[J].锻压装备与制造技术,2016(3):82-85.

(责任编辑 刘 舸)

Study on Numerical Simulation of Draw Forming Process for A-Pillar Reinforced Panel

CHEN Yuan-fang1,2, XIE Ding1, DAI Lu-wei1, HONG Biao1,SONG Xia1, XU Yan-ru1, SUN Kai-cheng1

(1.College of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China; 2.Chongqing Key Laboratory of Mould Technology, Chongqing 400054, China)

The drawing process of A-pillar inner panel upper reinforced panel are simulated and analyzed by AutoForm software. The forming limit diagram and thinning diagram are obtained after drawing. Cracking and wrinkling present serious obstacles of the parts. The structure is optimized to control the thinning rate of parts. The process parameters are optimized through the orthogonal experiment to obtain better performance.

drawing; upper reinforcing plate of A column; AutoForm; orthogonal experiment

2017-02-16

重庆市科委重大项目(cstc2013-yykfc6004)

陈元芳(1968—),女,重庆人,硕士,教授,主要从事材料特种成型工艺及数字化模拟研究,E-mail:cqitcyf@qq.com。

陈元芳,谢丁,代璐蔚,等.A立柱加强板拉延成形数值模拟分析及优化[J].重庆理工大学学报(自然科学),2017(6):41-46.

format:CHEN Yuan-fang, XIE Ding, DAI Lu-wei,et al.Study on Numerical Simulation of Draw Forming Process for A-Pillar Reinforced Panel[J].Journal of Chongqing University of Technology(Natural Science),2017(6):41-46.

10.3969/j.issn.1674-8425(z).2017.06.006

U463;TG386.1

A

1674-8425(2017)06-0041-06