再制造TBM刀盘参数性能分析

白岩龙 柴保明 李路路

(河北工程大学 机械与装备工程学院,河北 邯郸 056038)

再制造TBM刀盘参数性能分析

白岩龙 柴保明 李路路

(河北工程大学 机械与装备工程学院,河北 邯郸 056038)

为解决国内全断面隧道掘进机(TBM)损伤研究面临的局限性的问题,通过三维软件简化中方五分式刀盘建模,应用ABAQUS软件进行分析,研究了TBM刀盘的受力和扭矩对刀盘结构性能参数的影响程度,得到TBM刀盘易损伤区域和刀盘结构缺陷,将为下一步刀盘结构优化设计、刀盘再制造损伤研究提供有价值的理论指导。

TBM刀盘;刀盘结构;缺陷;损伤研究

全断面隧道掘进机(TBM)是隧道掘进的专门工程机械,TBM刀盘是岩石掘进机关键部件之一[1]。进入21世纪,再制造已成为节能减排、促进循环经济发展的绿色制造产业。徐滨士等[2]提出再制造成形技术是以废旧机械零部件作为对象,恢复废旧零部件原始尺寸、并且恢复甚至提升其服役性能的材料成形技术手段的统称,是再制造工程的核心[3]。TBM主要由主机、主机配套系统及后配套系统三大部分构成。将中方五分式TBM刀盘作为对象,从TBM刀盘的结构,介绍其工作原理出发,揭示掘进性能相关的关键参数,通过刀盘载荷分析和力学分析评价刀盘的掘进性能,最终得出刀盘结构薄弱位置(即刀盘损伤危险区域),研究将为今后刀盘结构优化设计、刀盘再制造损伤研究提供有价值的理论指导。

1 刀盘结构

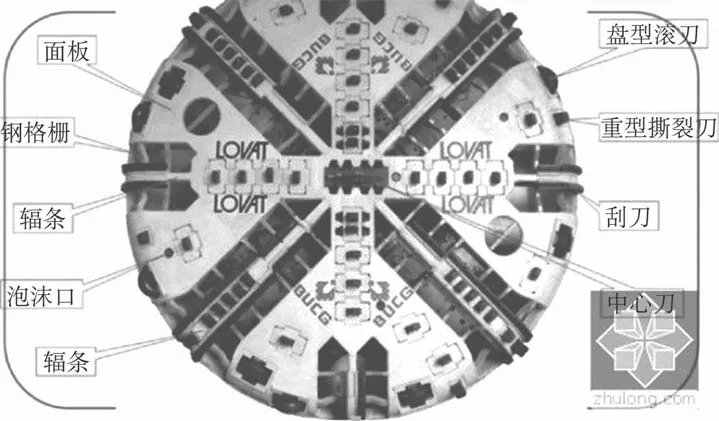

TBM刀盘为焊接的钢构件,主要有三种形式:面板式、辐条式、辐板式。TBM刀盘在掘进机最前端,表面装带多种刀具旋转前进,如图1所示。TBM刀盘直径不等,一般可分为小直径刀盘(≤5.4m)、中等直径刀盘(5.4m~8m之间)、大直径刀盘(8m~12.5m)、超大直径刀盘(≥12.5m),大直径的刀盘由于受到制造和运输限制,一般做成分体式刀盘,在施工现场组装后使用。

图1 面板式TBM刀盘结构图

1.1刀具工作原理

掘进机的工作原理:液压系统推进刀盘前进,刀盘连续转动掘进,刀盘上安装的滚刀随刀盘转动同时各自轴向转动破岩,在掌子面切削成多道同心圆的犁沟槽,继续掘进,岩石碎片不断剥落[4][5][6]。

单护盾式TBM工作循环为:掘进—油缸回收—安装管片—再掘进。

双护盾式TBM工作循环为:掘进同步安装管片—液压撑起移步—液压缸推进—再掘进、再安装管片。

TBM刀盘受到液压系统推力,刀盘外表面上的各种盘形滚刀挤压岩层面,有一定的贯入度,对刀盘体施加扭矩,盘形滚刀随着刀盘转动的同时也绕着滚刀轴线旋转[7],推力、扭矩和推-扭组合作用下,滚刀群在岩层的接触表面挤压-切削岩石,岩层表面呈现出多道同心的沟槽,随着刀盘循环掘进,岩层表面/近表面的裂纹加深扩展成片剥落。

1.2 刀具结构参数

刀盘结构通常从刀盘刚度、耐磨性和切削贯入度等,分析影响盾构刀盘结构性能参数[8]。刀盘具有很复杂的结构参数,除了刀盘的直径、重量、面板厚度、材质等固有参数,还有支撑结构参数、人孔、出渣槽等刀盘的箱体结构相关参数。

(1)刀具布局参数:布置原则:中心刀—易断裂—滚刀刚度和强度布置;正刀—载荷较均匀—等破岩量布置;边刀—磨损严重—等磨损布置。

正滚刀的布局常见的是近似阿基米德螺旋线装刀:r(θ)=r0+αθ (1)

其中,r0-极径初始值,单位mm;α-螺旋线系数,表示每转过1度时极径的增量。

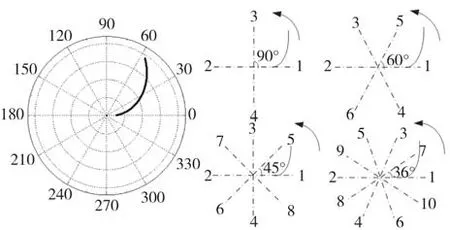

首先进行滚刀极径设计,然后提出了一种多螺旋线极角布置方法,即先将圆形刀盘面板划分成偶数块相等面积的扇形子区域,以一条等速螺旋线作为基准,通过选择旋转、增加螺旋线数目进行布置,如图2所示。

图2 螺旋线旋转顺序示意图

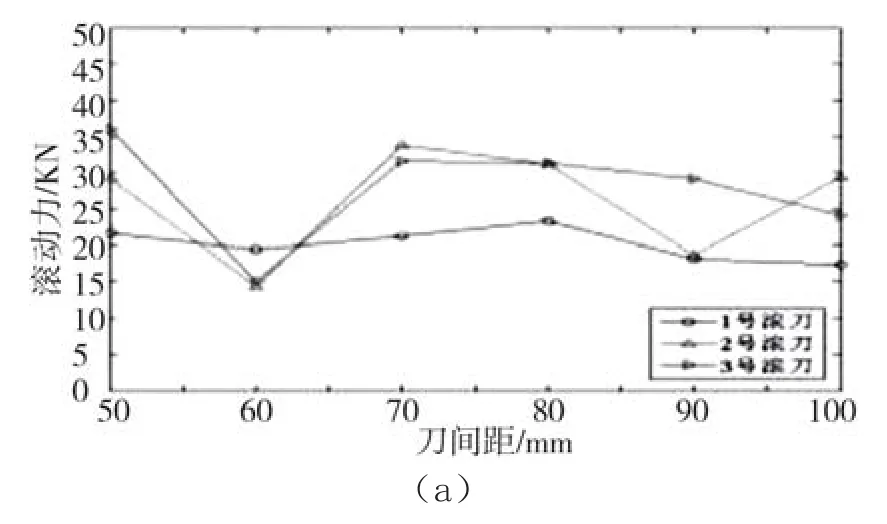

(2)刀间距参数:刀间距值大小、刀具之间干涉问题、不超出布置空间、刀具倾覆力矩、质量分布等。刀间距是关键的参数之一,研究滚刀刀间距与其所受三向力的关系,如图3所示,通过数值方法优化寻找最佳刀间距。

其中,(a)滚刀刀间距与滚动力的趋势图;(b)滚刀刀间距与侧向力折线走势图;(c)滚刀刀间距与其垂直力的折线图。

通过仿真分析可知:滚刀间的最佳刀间距保证刀盘旋转一圈,相邻滚刀走过的圆周联通,由此仿真得到最佳刀间距在66mm左右。

图3 滚刀的刀间距与其受力的关系

2 TBM刀盘的力学分析

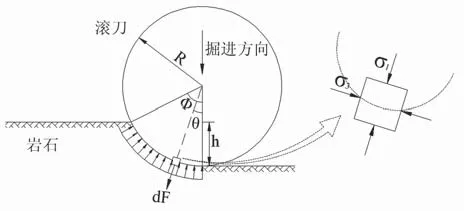

TBM刀盘载荷来自于刀盘作用于岩石体的推力、扭矩后,经过复杂的能量变化传递,最终岩石地质反作用给TBM刀盘的力,提取接触单元受力,如图4所示。

图4 刀盘载荷-接触单元体受力图

2.1 刀盘推力分析

根据力学平衡原理,可以通过对单把滚刀受力矢量求和得到刀盘的总推力。因此,总推力为各种推进阻力的总和。

通过所有刀受力传递给刀座后,求得其矢量和的方法得到刀盘的总载荷。总推力F的计算公式概括总结为以下7部分构成:F =F1+F2+F3+F4+F5+F6+F7 (2)

从实际施工,加权1.15倍后的TBM装备总推力:Fn=1.15F (3)

其中:(1)F1为盾体和围岩作用的摩擦力;

(2)F2为向前掘进时,刀具贯入岩层的阻力: F2=LtKppm

式中:t -切口环贯入深度(m);pm-土压力(KPa);Kp-被动岩石压力系数;L -为开挖面周长(m);

(3)F3为开挖面前方阻力;

(4)F4为调节掘进方向,变速,转向,掘进过程参数修正等阻力:F4= RS

式中:R-土的抗力(kN/m2),包括承载力、被动土压力等;S-挡土板在推进方向上的投影面积;

(5)F5为管片与盾尾间的摩擦阻力:F5=μ3G1n

式中:μ3-钢和铸铁或混凝土之间的摩擦系数;G1-每环管片重量(KN);n -管片的环数;

(6)F6为破岩所需推力:F6=DcWd×10-3

式中:Dc-刀盘外圆周直径(m);Wd-刀盘单位直径破碎岩层的推力(kN/m);

(7)F7为盾构本体后方台车的牵引阻力:F7=μ4G2

式中:μ4-钢车轮和钢轨间的摩擦系数;G2-后方台车的重量(KN)。

2.2 刀盘扭矩分析

刀盘扭矩应根据掘进机组的形式、结构以及围岩条件确定。一般情况下,刀盘施加扭矩大小受埋深影响,埋深越大和岩石硬度增大扭矩越大。

从以下6方面的扭矩分析,通过理论公式得出刀盘最大扭矩:Tmax= T1+T2+T3+T4+T5+T6(4)

其中:T1为刀具破岩所需扭矩(KN·m);T2为刀盘和岩层的摩擦产生的力矩(KN·m);T3为轴承阻力产生力矩(KN·m)(刀盘受正面推力工况);T4为自身重量转动所需扭矩(KN·m);T5为主轴承动圈密封力矩(KN·m);T6为碎石搅拌(向上)阻力扭矩(KN·m)。

考虑实际施工的复杂情况,理论计算出TBM刀盘承受最大扭矩后,还应包含机械传动带来的机械损失扭矩和防止刀盘卡死的脱困扭矩。

因此,刀盘扭矩T可按下式计算:T = Tmax+T7+T8≈1.7Tmax(5)

其中,T7为TBM防止脱困扭矩(KN·m),设计成Tmax的18%;T8为主轴承动圈传动齿轮副的机械损失扭矩(KN·m),一般为Tmax的50%。

3 TBM刀盘结构仿真分析

3.1.建立TBM刀盘模型

建立中方五分式TBM刀盘三维模型,简化模型如图5所示;刀盘选定Q345结构钢,相关属性设置有:密度ρ = 7.8×103Kg/m3,泊松比λ=0.3,弹性模量E=2.06×1011Pa。

图5 中方五分式TBM刀盘模型

3.2 TBM刀盘有限元分析

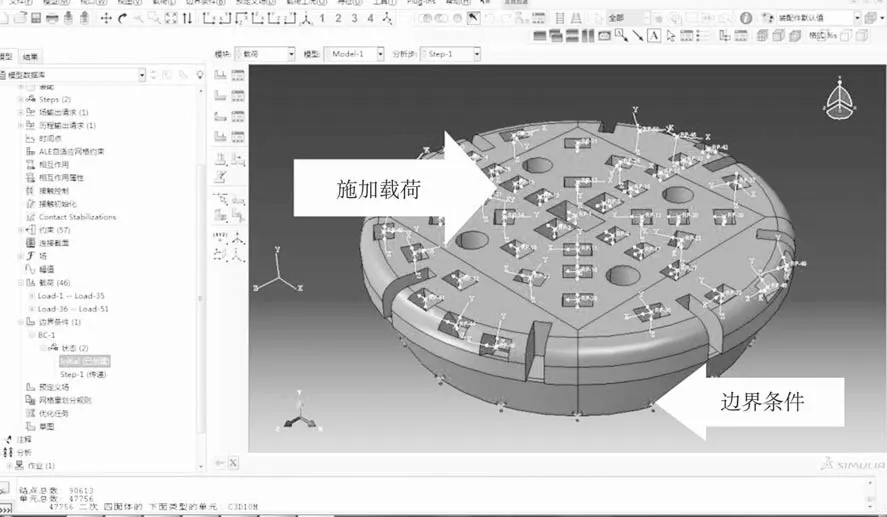

应用ABAQUS软件分析主要模块包括:Part、Property、Assembly、Step、Interaction、Load、Mesh、Optimization、Job、Visualization等。

3.2.1 网格划分

选用单元类型为:C3D10M,单元形状:四面体单元划分,单元总数:47756,结点总数90613,如图6所示。

3.2.2 施加载荷、添加边界条件(如图7所示)

对第1把刀,第2把刀,......,第51把刀,每个刀座建立参考点,并逐一添加该刀具作用在刀盘座的三向力,施加载荷过程:models→loads→States→step-n(Created);添加边界条件:models→BCs→States(2)→Initial(Created)→Step(Propagated)

图6 刀盘网格划分

图7 TBM刀盘施加载荷和边界条件

3.3 TBM刀盘缺陷区域分析

由图8可知,(1)刀盘的最大变形处在刀盘的中部位置,最大应变3.638mm。这是由于刀盘中部没有支撑结构,刀盘中部的结构刚度最小的缘故;(2)刀盘面板应力沿径向分布,刀盘受力发生变形与螺旋线滚刀布局密切相关,趋势也近似螺旋线云图;(3)分析得出刀盘最大应力为237.74MPa,在刀盘前面板与纵向加强筋的连接处。

由此分析推测强度破坏容易发生在刀盘和云腿之间焊缝裂纹、中心区域变形、刀盘边缘区域断裂。

4 结语

介绍了TBM刀盘常见结构、工作原理以及掘进施工中的受力计算模型公式。从中方五分式刀盘着手分析TBM刀盘结构性能、刀盘掘进参数影响、刀盘易损伤区域分析等。主要得出以下几点结论:

(1)介绍了TBM刀盘构成、结构布局及工作原理;

图8 施加载荷后仿真结果图

(2)从刀盘地质参数、结构参数、掘进参数三方面分析了刀盘掘进性能的关键参数,对TBM刀盘进行受力分析,建立刀盘推力、刀盘扭矩的计算模型,得到比较详细的计算方法和准确的结果;

(3)建立中方五分式TBM刀盘模型,应用ABAQUS软件进行有限元分析,对刀盘的结构性能仿真,模拟出其结构上易损伤区域:刀盘和云腿之间焊缝裂纹、中心区域变形、刀盘边缘区域断裂。

通过对刀盘结构的深入研究,分析现有刀盘的一般结构弊端,从需要优化区域和常见的结构性能缺陷区域入手,作为刀盘损伤研究的主要部分,抓住关键薄弱环节,为刀盘再制造损伤研究打好基础。

[1] 韩美东,曲传咏,蔡宗熙,金立帅.刀盘掘进过程动态仿真[J].哈尔滨工程大学学报,2015,(08):1098~1102

[2] 徐滨士,董世运,朱胜,史佩京.再制造成形技术发展及展望[J].机械工程学报,2012,(15):96~105

[3] 齐梦学.再制造TBM在我国应用初探[J].国防交通工程与技术,2011,(04):5~8+53

[4] 张铸.TBM工作原理及设备选型[J].科技情报开发与经济,2007,(09):264~265

[5] 王博.盾构机刀盘平面度检测方法的研究[D].大连:大连理工大学,2014

[6] 黄文鹏.节理密集带地质硬岩TBM刀盘损坏形式及对策[J].隧道建设,2012,(04):587~593

[7] Frough O, Torabi S R, Yagiz S. Application of RMR for Estimating Rock-Mass-Related TBM Utilization and Performance Parameters: A Case Study[J]. Rock Mechanics and Rock Engineering, 2015, 48(3):1305

[8] 任家宝.基于刀盘载荷模型的刀盘性能评价研究[D].天津:天津大学,2014:12

[9] 郭伟,孙红艳,刘建琴等.基于TBM刀盘剖面轮廓的滚刀极径优化布置设计[J].天津大学学报(自然科学与工程技术版),2016,49(12):1303~1311

[10] Liu Q, Huang X, Gong Q, et al. Application and development of hard rock TBM and its prospect in China[J]. Tunnelling and Underground Space Technology, 2016, (57):33~46

[责任编校:张彩红]

U455.3

A

1009-5462(2017)01-0031-06

2017-02-21

白岩龙,男,河北馆陶人,河北工程大学机械与装备工程学院机械工程专业2014级硕士研究生。